ملخص

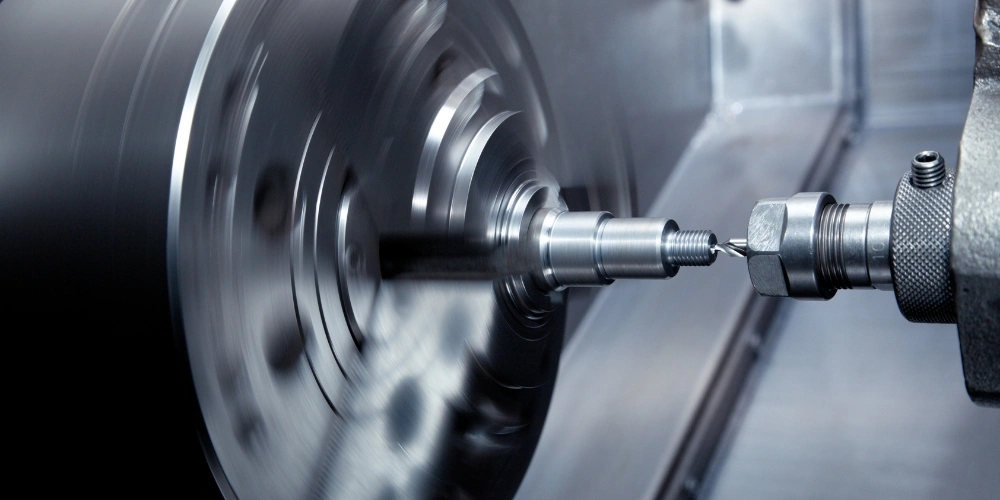

تتمتع شركة HDC بخبرة تزيد عن عقد من الزمان في مجال مكونات المعادن المخصصة. نحن نمتلك 4 محاور دقيقة و 5 محاور أدوات آلية ومراكز تصنيع CNC آلية وفريق تصميم وإنتاج محترف. يمكننا أن نوفر لك عمليات تصنيع مختلفة، بما في ذلك الطحن باستخدام الحاسب الآلي, تحويل CNC, القطع بالليزر, صب المعادن، وأكثر من ذلك، لتصميم مكونات الفولاذ المقاوم للصدأ 416 الخاصة بك إلى الكمال، والمصممة خصيصًا لتلبية متطلباتك المحددة.

في مجال الهندسة الدقيقة، تتخصص HDC في الرقصة المعقدة لتصنيع الفولاذ المقاوم للصدأ 416. يدمج فريقنا الماهر بسلاسة بين التكنولوجيا الطليعية لضمان مستوى من الدقة والكفاءة يتجاوز الحدود التقليدية في كل جانب من جوانب عملية التصنيع. سواء كنت تتعامل مع تعقيدات التصميمات المعقدة أو تشرف على تنظيم الإنتاجات واسعة النطاق، فإن HDC تمتلك الفطنة اللازمة لتلبية المواصفات الأكثر دقة بجودة لا تتزعزع.

في قلب أخلاقياتنا يكمن التزام لا يتزعزع بالتميز والسعي المتواصل للابتكار، مما يعزز من مكانة HDC كشريك بارز لجميع متطلبات تصنيع الفولاذ المقاوم للصدأ 416. انطلق معنا في رحلة استكشافية، حيث تتحد شراكتنا مع خزاننا التجريبي المخضرم والتكنولوجيا المتطورة والتفاني الراسخ لضمان تحقيق مكوناتك المعدنية المصممة حسب الطلب. اختر HDC لتغمر نفسك في نسيج من الموثوقية والدقة وعملية التصنيع التي تتكشف بسلاسة.

[جدول المحتويات]

ما هو الفولاذ المقاوم للصدأ 416؟

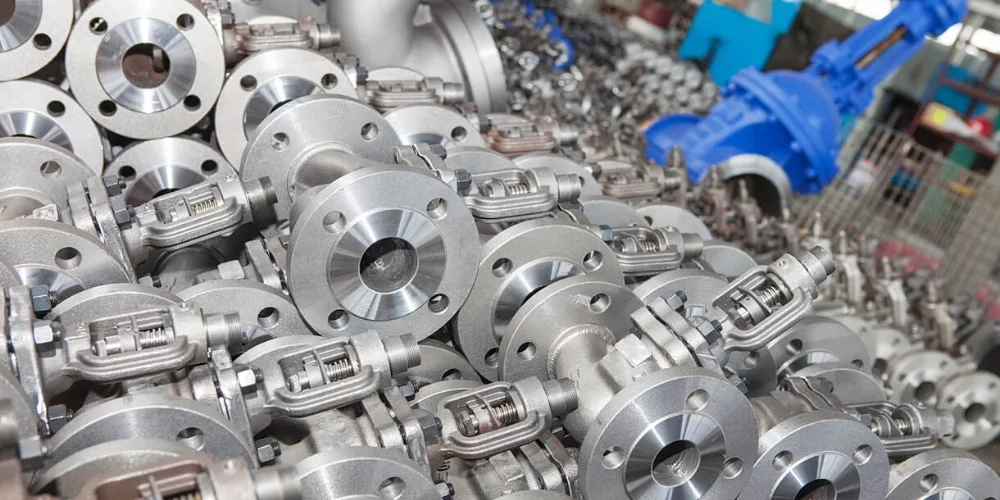

الفولاذ المقاوم للصدأ 416 هو درجة مارترنستيك في الفولاذ المقاوم للصدأ، مشهورة بقابليتها العالية للتصنيع ومقاومتها للعوامل الجوية وقابليتها للتصلب. يحتوي على ما يقارب 13.5% من الكروم المخلوط مع كمية صغيرة من الكبريت والمنجنيز. من خلال إضافة الكبريت، يعمل الفولاذ المقاوم للصدأ 416 على تحسين قابلية التشغيل، وبالتالي، يصبح الحفر والتشغيل أسهل من الفولاذ المقاوم للصدأ الآخر. ومع ذلك، فإن هذا يؤدي أيضًا إلى زيادة محتوى الكبريت الذي يمكن أن يؤدي إلى انخفاض التآكل وقابلية اللحام. على الرغم من ذلك، يتم استخدام الفولاذ المقاوم للصدأ 416 في التطبيقات الصناعية حيث تكون قابلية التصنيع الجيدة ومقاومة التآكل المعتدلة ضرورية. على سبيل المثال، فهو مناسب لتصنيع مكونات مثل الصواميل والمسامير والأعمدة والصمامات. كما يمكن معالجته حرارياً لزيادة خواصه الميكانيكية وصلابته مما يسهل استخدامه في الصناعات المختلفة.

خصائص الفولاذ المقاوم للصدأ من سلسلة 400

يمكن تصنيف الفولاذ المقاوم للصدأ من السلسلة 400 الذي يظهر الفيريتي أو المارتنسيتي حسب بنيته الدقيقة ومع الكروم كعنصر السبائك الرئيسي، ويمكن تصنيف الفولاذ المقاوم للصدأ الذي يظهر الفيريتي أو المارتنسيتي على أنه يتمتع بخصائص مغناطيسية ولديه خصائص توازن جيد بين القوة والصلابة والمقاومة للتآكل. على الرغم من أنها تمتلك بشكل عام مقاومة أقل للتآكل من السلسلة 300، إلا أن بعض الدرجات التي تحتوي على نسبة أعلى من الكروم تتمتع بمقاومة كافية للتآكل تكفي لاستخدام معين. تشتهر هذه المواد بقوتها العالية وصلابتها وتستخدم كمواد مقاومة للتآكل في بوابات الأطفال والسيارات وأدوات المائدة والمعدات الصناعية. على الرغم من قدرتها على التشكيل المنخفضة مقارنة بالفولاذ المقاوم للصدأ الأوستنيتي، إلا أنه يمكن تشكيلها وتصنيعها باستخدام التقنيات المناسبة، مما يجعلها متعددة الاستخدامات في مختلف القطاعات.

ما هي القيود التي يفرضها الفولاذ المقاوم للصدأ 416؟

لا يتمتع الفولاذ المقاوم للصدأ 416 بسهولة التصنيع ومقاومة معتدلة للتآكل فحسب، بل يتميز أيضًا بالعديد من القيود. تعتبر مقاومة التآكل لهذه المادة منخفضة مقارنة بالدرجات الأخرى من الفولاذ المقاوم للصدأ، وخاصة في الظروف المسببة للتآكل للغاية. قد يؤدي وجود الكبريت إلى حدوث مشكلات في قابلية اللحام، مما يؤدي إلى حدوث تشققات و/أو تقليل الخصائص الميكانيكية في المنطقة المتأثرة بالحرارة أثناء اللحام. يميل سلوك هذه المادة أثناء التشكيل البارد إلى التسبب في التصلب والهشاشة بسبب مقاومة التشوه. علاوة على ذلك، فإن 416 SS بالمقارنة مع الدرجات الأخرى تعاني من ضعف الصلابة ولديها خيارات محدودة للمعالجة الحرارية التي يمكن أن تحد من استخدام السبائك في التطبيقات حيث تكون هناك حاجة إلى مقاومة إضافية للتأثير أو التحميل الديناميكي. وهذا يعني ضمناً أن هذه القيود يجب أن يتم ترجيحها بعناية عند اختيار المواد لتطبيق محدد.

التركيب الكيميائي لـ 416 الفولاذ المقاوم للصدأ

| عنصر | الوزن % |

| الكربون (C) | 0..0 – 0.15 |

| الكروم (Cr) | 12.0 – 14.0 |

| المنغنيز (Mn) | 0.0 – 1.25 |

| الموليبدينوم | 0.0 – 0.6 |

| الفوسفور (P) | 0.0 – 0.06 |

| السيليكون (Si) | 0.0 – 1.0 |

| الكبريت (S) | 0.0 – 0.15 |

| الحديد (Fe) | توازن |

تأثير التركيب على خصائص الفولاذ المقاوم للصدأ 416

العناصر التي تحدد تركيب الفولاذ المقاوم للصدأ 416 وتغير خصائصه تشمل الحديد والكروم والكبريت وكميات صغيرة من المنغنيز والكربون. يساهم المحتوى العالي من الكبريت في تحسين قابلية التصنيع إلى جانب عنصر الكروم المسؤول عن مقاومة التآكل. يؤثر الكربون على الصلابة والقوة حسب المحتوى. كل هذه الخصائص تجعل السبائك قابلة للتصنيع، وتتمتع بمقاومة للتآكل، وصلابة وقوة. على الرغم من أن الفولاذ المقاوم للصدأ 416 يتميز بسهولة التشغيل، ومقاومة معتدلة للتآكل، إلا أنه يحتوي على عدة حدود مثل قابلية اللحام الرديئة ومقاومة التآكل الأقل من درجات الفولاذ المقاوم للصدأ الأخرى، ويمكن أخذها في الاعتبار في اختيار المواد وفقًا لمتطلبات التطبيقات المحددة.

الخواص الميكانيكية لـ 416 الفولاذ المقاوم للصدأ

| درجة حرارة التلطيف (درجة مئوية) | قوة الشد (ميجا باسكال) | قوة الخضوع 0.2% Proof (MPa) | الاستطالة (% في 50 مم) | صلابة برينيل (HB) | تأثير شاربي الخامس (J) |

| مُلَدَّد* | 517 | 276 | 30 | 262 | - |

| الحالة ت** | 758 | 586 | 18 | 248-302 | - |

| 204 | 1340 | 1050 | 11 | 388 | 20 |

| 316 | 1350 | 1060 | 12 | 388 | 22 |

| 427 | 1405 | 1110 | 11 | 401 | # |

| 538 | 1000 | 795 | 13 | 321 | # |

| 593 | 840 | 705 | 19 | 248 | 27 |

| 650 | 750 | 575 | 20 | 223 | 38 |

| * الخصائص الملدنة هي نموذجية للحالة A من ASTM A582. | |||||

| ** الحالة T المقساة والمخففة وفقًا لمعيار ASTM A582 – صلابة برينيل هي نطاق محدد، أما الخصائص الأخرى فهي نموذجية فقط. | |||||

| # نظرًا لمقاومة التأثير المنخفضة المرتبطة بهذا الفولاذ، لا ينبغي أن يتم تقويته في نطاق 400- | |||||

الخصائص الفيزيائية لـ 416 الفولاذ المقاوم للصدأ

الخصائص الفيزيائية لـ 416 الفولاذ المقاوم للصدأ

كثافة كجم/م³ | الموصلية الحرارية وات/م ك | المقاومة الكهربائية (ميكرو أوم/سم) | معامل المرونة | معامل التمدد الحراري ميكرومتر/متر/درجة مئوية | الحرارة النوعية (جول/كجم.كلفن) | الثقل النوعي |

| 7750 | 24.9 عند 212 درجة فهرنهايت | 43 عند 68 درجة فهرنهايت | 200 جيجا باسكال | 9.9 عند 32 – 212 درجة فهرنهايت | 460 درجة فهرنهايت عند 32 درجة فهرنهايت إلى 212 درجة فهرنهايت | 7.7 |

| 28.7 عند 932 درجة فهرنهايت | 11.0 عند 32 – 599 درجة فهرنهايت | |||||

| 11.6 عند 32-1000 درجة فهرنهايت |

المواد المكافئة لـ 416 الفولاذ المقاوم للصدأ

| الاتحاد الأوروبي | الولايات المتحدة الأمريكية | فرنسا | انجلترا | السويد |

| العربية | – | أفنور | بكالوريوس | اس اس |

| X12CrS13 (1.4005) | 416 | زد11 سي اف13 | 416S21 | 2380 |

كيفية معالجة الفولاذ المقاوم للصدأ 416؟

إنها واحدة والعديد من التقنيات لمعالجة الفولاذ المقاوم للصدأ 416. تشتهر السبائك بخصائصها المذهلة المتمثلة في سهولة تصنيعها وعمليات التصنيع التي يمكن إجراؤها عليها تشمل استخدام الطرق التقليدية للتصنيع مثل الخراطة والطحن والحفر والنقر. يتم أيضًا تضمين المعالجة الحرارية التي تتكون من التلدين لتخفيف الضغط وتحسين قابلية التصنيع، بالإضافة إلى التصلب والتخمير لتعزيز القوة والصلابة، واستخدامها بناءً على متطلبات الخصائص الميكانيكية المحددة. على الرغم من أن عملية اللحام عادة ما تكون صعبة بسبب نسبة الكبريت العالية التي تحتوي عليها، إلا أنه من الممكن إجراؤها عن طريق عمليات التسخين المسبق والمعالجة الحرارية بعد اللحام لتقليل المشاكل. تعد تقنيات التشطيب السطحي مثل الطحن والتلميع والتخميل الطريقة الأكثر شيوعًا للحصول على تشطيبات جذابة ومقاومة للتآكل، في حين أن طرق العمل الباردة مثل الانحناء والرسم يمكن أن تخلق الأشكال المرغوبة. وأخيرًا، تضمن التقنيات المناسبة في التشغيل تصنيعًا أفضل للفولاذ المقاوم للصدأ 416 لتلبية متطلبات التطبيق.

فوائد استخدام الفولاذ المقاوم للصدأ 416 في التصنيع

يُشار إلى الفولاذ المقاوم للصدأ 416 باعتباره سبيكة من الفولاذ المارتنسيتي الكرومي عمومًا باعتباره أفضل الفولاذ المقاوم للصدأ الذي يتم تصنيعه بحرية. نظرًا لمقاومته الجيدة للتآكل والأكسدة بالإضافة إلى قوته العالية في الظروف الصلبة والمُقسّاة، يُستخدم السبائك 416 في الغالب في المحركات الكهربائية والمضخات والصمامات والصواميل والمسامير والتروس وأجزاء آلات البراغي الأوتوماتيكية والمزيد.

الخصائص الفيزيائية لـ

الخصائص الفيزيائية لـ