ما هو Inconel؟

إنكونيل هي عائلة من سبائك النيكل والكروم الفائقة المعروفة بقوتها الاستثنائية ومقاومتها للتآكل وقدرتها على الأداء الجيد في درجات الحرارة المرتفعة. تم تطوير إنكونيل بواسطة شركة النيكل الدولية (INCO)، وهي مصنوعة في المقام الأول من النيكل والكروم والحديد، مع إضافة عناصر أخرى مثل الموليبدينوم والنيوبيوم والكوبالت لتعزيز خصائصها. وبفضل مقاومتها للأكسدة والزحف، تُستخدم إنكونيل على نطاق واسع في صناعات مثل الفضاء والمعالجة الكيميائية والهندسة البحرية ومحطات الطاقة. يتم تصميم درجات مختلفة من إنكونيل لتلبية احتياجات البيئات عالية الأداء.

أصل اسم سبيكة إنكونيل

يأتي اسم "Inconel" من مزيج من "Inco"، في إشارة إلى شركة International Nickel Company (INCO)، المنتج الأصلي، و"-nel"، وهو اختصار لكلمة "nickel"، وهو عنصر أساسي في السبائك. تشتهر سبائك Inconel، المسجلة باسم شركة Special Metals Corporation، بمقاومتها للأكسدة والتآكل، وخاصة في البيئات ذات درجات الحرارة العالية. وهذا يجعلها مثالية للظروف القاسية مثل محركات الطائرات النفاثة والمعالجة الكيميائية والمفاعلات النووية.

كم عدد أنواع سبائك Inconel الموجودة؟

تتوفر سبائك Inconel بأنواع عديدة، كل منها مصنوع للتعامل مع بيئات صعبة مختلفة. خذ Inconel 600 على سبيل المثال. إنه الخيار الأمثل لأعمال المعالجة الحرارية، بينما يتميز Inconel 625 بالقوة والمتانة، والتي غالبًا ما تُرى في البيئات الفضائية والبحرية. إذا كنت بحاجة إلى شيء يمكنه تحمل الحرارة، فإن Inconel 718 يناسبك - فهو رائع في عالم الفضاء أيضًا. من حيث مقاومة التآكل، يبرز Inconel X-750.

توجد أيضًا إصدارات متخصصة مثل Inconel 725 و740H، والتي تلبي احتياجات صناعات النفط والغاز ومحطات الطاقة. تتطور عائلة Inconel دائمًا، وتقدم حلولاً للاحتياجات المتغيرة باستمرار للتطبيقات الصناعية.

عيوب Inconel

في حين تتفوق مادة Inconel في البيئات ذات درجات الحرارة العالية والتآكل، إلا أنها تأتي مع بعض العيوب. فهي باهظة الثمن، ويصعب تصنيعها، وتتطلب تقنيات لحام معقدة. كما أن المادة أثقل وزنًا ولديها معدل تمدد حراري أعلى مقارنة بالمواد الأخرى، وهو ما قد يكون عيبًا في تطبيقات معينة. بالإضافة إلى ذلك، قد يكون توفر مادة Inconel محدودًا، والعمل بها غالبًا ما يتطلب أدوات متخصصة وعمالة ماهرة للغاية، مما يؤدي إلى زيادة التكاليف. وعلى الرغم من هذه التحديات، تظل مادة Inconel الخيار الأول للصناعات الحيوية مثل صناعة الطيران والمعالجة الكيميائية وتوليد الطاقة، حيث تفوق خصائصها الفريدة العيوب.

التركيب الكيميائي لـ Inconel

| عنصر | الوزن % |

| ني | 50 – 55 |

| ص | الحد الأقصى 0.015 |

| س | الحد الأقصى 0.015 |

| سي | الحد الأقصى 0.35 |

| تي | 0.65 – 1.15 |

| ال | 0.2 – 0.8 |

| ب | الحد الأقصى 0.006 |

| ج | الحد الأقصى 0.08 |

| كو | الحد الأقصى 1 |

| كر | 17 – 21 |

| نحاس | الحد الأقصى 0.3 |

| في | 17 |

| من | الحد الأقصى 0.35 |

| شهر | 2.8 – 3.3 |

| ملحوظة | 4.75 – 5.5 |

دور العناصر المختلفة في Inconel

تنبع مقاومة Inconel الرائعة للحرارة والتآكل من مزيجها الفريد من العناصر. يشكل النيكل القاعدة، مما يمنحها القوة والاستقرار، بينما يمنع الكروم الصدأ. يضيف الموليبدينوم المزيد من مقاومة التآكل، وخاصة ضد المواد الكيميائية. يساهم الألومنيوم والتيتانيوم في قوة التحمل في درجات الحرارة العالية من خلال عملية تسمى التصلب بالترسيب. تعمل عناصر مثل النيوبيوم والحديد على تعزيز القوة وتوفير المزيد من الحماية ضد البيئات المسببة للتآكل.

تعمل كميات صغيرة من الكوبالت والكربون والمنجنيز والسيليكون على تعزيز الأداء العام للسبائك، مما يحسن استقرارها وقابليتها للتلحيم وقابليتها للتشكيل. يسمح هذا المزيج من العناصر لسبائك Inconel بالتفوق في الظروف القاسية، مما يجعلها ضرورية لصناعات مثل الفضاء والمعالجة الكيميائية وتوليد الطاقة.

الخصائص الفيزيائية لـ Inconel

| الخصائص الفيزيائية | متري | إنجليزي |

| كثافة | 8.19 جرام/سم مكعب | 0.296 رطل/بوصة مكعبة |

الخصائص الميكانيكية لـ Inconel

| الخواص الميكانيكية | متري | إنجليزي |

| قوة الشد القصوى | 1375 ميجا باسكال | 199000 رطل/بوصة مربعة |

| قوة الشد القصوى في درجات الحرارة المرتفعة | 1100 ميجا باسكال | 160000 رطل/بوصة مربعة |

| قوة الشد، الخضوع | 1100 ميجا باسكال | 160000 رطل/بوصة مربعة |

| قوة الشد والخضوع عند درجات الحرارة المرتفعة | 980 ميجا باسكال | 142000 رطل/بوصة مربعة |

| الاستطالة عند الكسر | 25% | 25% |

| الاستطالة عند الانكسار عند درجة حرارة مرتفعة | 18% | 18% |

الخصائص الكهربائية لـ Inconel

| الخصائص الكهربائية | متري | إنجليزي |

| المقاومة الكهربائية | 0.000125 أوم-سم | 0.000125 أوم-سم |

| النفاذية المغناطيسية | 1.0011 | 1.0011 |

| درجة حرارة كوري | -112 درجة مئوية | -170 درجة فهرنهايت |

الخصائص الحرارية لـ Inconel

| الخصائص الحرارية | متري | إنجليزي |

| CTE، خطي 20 درجة مئوية | 13 ميكرومتر/متر-درجة مئوية | 7.22 ميكرون/بوصة-درجة فهرنهايت |

| السعة الحرارية النوعية | 0.435 جول/جم-درجة مئوية | 0.104 وحدة حرارية بريطانية/رطل-درجة فهرنهايت |

| الموصلية الحرارية | 11.4 واط/متر كلفن | 79.1 وحدة حرارية بريطانية/ساعة/قدم مربع-درجة فهرنهايت |

| نقطة الانصهار | 1260 – 1336 درجة مئوية | 2300 – 2440 درجة فهرنهايت |

| سوليدوس | 1260 درجة مئوية | 2300 درجة فهرنهايت |

| ليكويدوس | 1336 درجة مئوية | 2440 درجة فهرنهايت |

هل يمكن استخدام Inconel في الصب؟

بالتأكيد، يمكن استخدام مادة Inconel في الصب، وهي في الواقع مادة مفضلة للصناعات التي تتعامل مع درجات الحرارة المرتفعة والتآكل، مثل صناعة الطيران وتوليد الطاقة. إن قوة مادة Inconel الفائقة ومقاومتها للأكسدة تجعلها مثالية للبيئات القاسية. هناك بعض الطرق الشائعة لصب مادة Inconel:

بالتأكيد، يمكن استخدام مادة Inconel في الصب، وهي في الواقع مادة مفضلة للصناعات التي تتعامل مع درجات الحرارة المرتفعة والتآكل، مثل صناعة الطيران وتوليد الطاقة. إن قوة مادة Inconel الفائقة ومقاومتها للأكسدة تجعلها مثالية للبيئات القاسية. هناك بعض الطرق الشائعة لصب مادة Inconel:- الاستثمار في الصب: تستخدم هذه الطريقة نموذجًا من الشمع لتشكيل قالب خزفي، ثم يتم ملؤه بمادة Inconel المنصهرة. وهي طريقة رائعة لصنع أشكال مفصلة ومعقدة.

- الصب الطرد المركزي: هنا، يتم سكب مادة Inconel المنصهرة في قالب دوار، مما يجبر المعدن على الوصول إلى الحواف، وهو ما يعمل بشكل جيد في صناعة الأنابيب والأجزاء الأسطوانية الأخرى.

- الصب الفراغي: في هذه العملية، يتم إذابة مادة Inconel في غرفة مفرغة من الهواء لمنع التلوث والعيوب، مما يؤدي إلى الحصول على لمسة نهائية أكثر نظافة.

المادة الشائعة في صب الإنكونيل

- إنكونيل 600: يُعرف بمقاومته للحرارة والتآكل والأكسدة، ويُستخدم عادةً في البيئات المعرضة للأكسدة والضغط الناتج عن الكلوريد.

- إنكونيل 625: مقاوم للغاية لمياه البحر والأحماض والبيئات القاسية الأخرى، مما يجعله مثاليًا للتطبيقات البحرية والكيميائية.

- إنكونيل 713C: تم تصميم هذا السبائك خصيصًا للتوربينات الغازية، حيث تتميز بمقاومة الأكسدة والتآكل والتعب الحراري - وهي مثالية لشفرات التوربينات والمكونات الأخرى عالية الضغط.

- إنكونيل 718: تتميز هذه السبائك عالية القوة بقدرتها على مقاومة الزحف في درجات الحرارة العالية وغالبًا ما تستخدم في شفرات توربينات الطيران والمكونات الهيكلية.

مميزات صب الإنكونيل

يقدم صب Inconel العديد من الفوائد بسبب الخصائص الفريدة للسبائك:

يقدم صب Inconel العديد من الفوائد بسبب الخصائص الفريدة للسبائك:- قوة تحمل درجات الحرارة العالية: تحتفظ مادة Inconel بقوتها حتى في درجات الحرارة العالية، مما يجعلها مثالية للتطبيقات مثل توربينات الغاز ومحركات الطائرات.

- مقاومة التآكل: إنه يقاوم بشكل جيد الغازات المسببة للتآكل والأحماض ومياه البحر والمواد الكيميائية القاسية، ويحافظ على الأداء في البيئات الصعبة.

- مقاومة الزحف: تتمتع مادة Inconel بمقاومة الزحف أو التشوه التدريجي تحت درجات الحرارة المرتفعة، وهو أمر أساسي للاستخدام طويل الأمد في البيئات ذات الضغط العالي مثل شفرات التوربينات.

- قوة التعب: يمكنه التعامل مع الضغوط والاهتزازات المتكررة دون حدوث تشقق، وهو أمر رائع للتطبيقات ذات الأحمال الديناميكية.

- قابلية اللحام: يمكن لحام Inconel بسهولة، مما يسمح بإجراء هياكل وإصلاحات معقدة.

- خصائص ميكانيكية ممتازة: فهو يجمع بين قوة الشد العالية، والليونة، والصلابة للحصول على أداء موثوق به.

- التمدد الحراري المنخفض: يتمدد Inconel بشكل أقل عند تعرضه للحرارة، مما يقلل من خطر الإجهاد الحراري والتشويه.

- التنوع: يمكن صبها في أشكال وأحجام مختلفة، مما يجعلها مثالية للمكونات المصممة حسب الطلب.

تطبيق صب Inconel

- الفضاء: تعد منتجات Inconel الخيار الأمثل لمحركات التوربينات الغازية وأنظمة العادم وشفرات التوربينات والأجزاء الأخرى التي تحتاج إلى التعامل مع الحرارة والضغط الشديدين.

- توليد الطاقة: تُستخدم مادة Inconel في التوربينات الغازية والبخارية ومحطات الطاقة النووية وأجزاء الأفران عالية الحرارة. وتضمن مقاومتها للأكسدة والزحف المتانة في هذه الأنظمة الصعبة.

- المعالجة الكيميائية: إن مقاومة التآكل التي يتمتع بها السبائك تجعلها مثالية للمفاعلات والأنابيب والصمامات والمبادلات الحرارية حيث تكون المواد الكيميائية القاسية والحرارة العالية شائعة.

- النفط والغاز: يتم استخدام مادة Inconel في الأدوات الموجودة أسفل البئر، ومعدات رأس البئر، والصمامات، والمضخات للتعامل مع البيئات ذات الضغط العالي ودرجات الحرارة العالية والتآكل.

- البحرية: إن مقاومتها للتآكل الناتج عن مياه البحر تجعل مادة Inconel مثالية للمراوح والأعمدة والصمامات والتجهيزات الموجودة على السفن والغواصات.

- البتروكيماويات: تُعد مادة Inconel من المواد الأساسية في البيئات الكيميائية العدوانية، وتُستخدم في المفاعلات وأجزاء الفرن والمبادلات الحرارية في التطبيقات ذات درجات الحرارة العالية.

- السيارات: تستفيد الأجزاء عالية الأداء مثل الشواحن التوربينية وأنظمة العادم من قوة Inconel في درجات الحرارة القصوى، مما يحسن كفاءة المحرك.

طرق معالجة أخرى مناسبة لـ Inconel

- التشكيل: يقوم بتحسين بنية الحبوب، مما يعزز خصائص المواد.

- التدحرج (الساخن والبارد): تعمل الدرفلة الساخنة على تحسين قابلية التشكيل، في حين تعمل الدرفلة الباردة على تعزيز القوة واللمسة النهائية.

- البثق: إنتاج الأنابيب والأشكال الهيكلية ذات المقاطع العرضية المتناسقة.

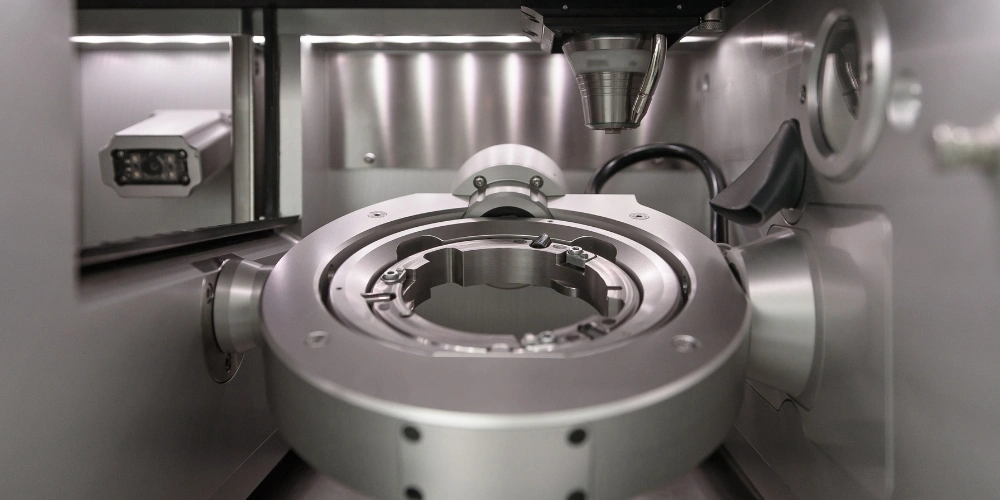

- التصنيع: يتطلب أدوات متخصصة للتعامل مع صلابة ومتانة Inconel.

- مسحوق المعادن: يذيب المعدن المسحوق لإنشاء أشكال وهياكل معقدة.

- التصنيع الإضافي (الطباعة ثلاثية الأبعاد): يتيح إنتاج تصميمات معقدة لا تستطيع الطرق التقليدية تحقيقها.

- اللحام (TIG, MIG): مثالي للتعامل مع متطلبات الحرارة العالية لـ Inconel مع تقليل التشقق.