ملخص

إن تشكيل المعادن، وهو أحد العمليات الصناعية العديدة، هو إجراء تقليدي ولكنه ضروري لتشكيل المعدن من خلال تطبيق قوى الضغط، والتي بدورها توفر مكونات قوية ومتينة. ومع ذلك، لا تزال هناك بعض الصعوبات مثل اختيار المواد واستهلاك الطاقة والدقة. على الرغم من أن مسار تشكيل المعادن مليء بالاتجاهات مثل المواد المتقدمة والرقمنة والاستدامة والتخصيص، إلا أنه يبدو واعدًا للغاية.

فهم تشكيل المعادن

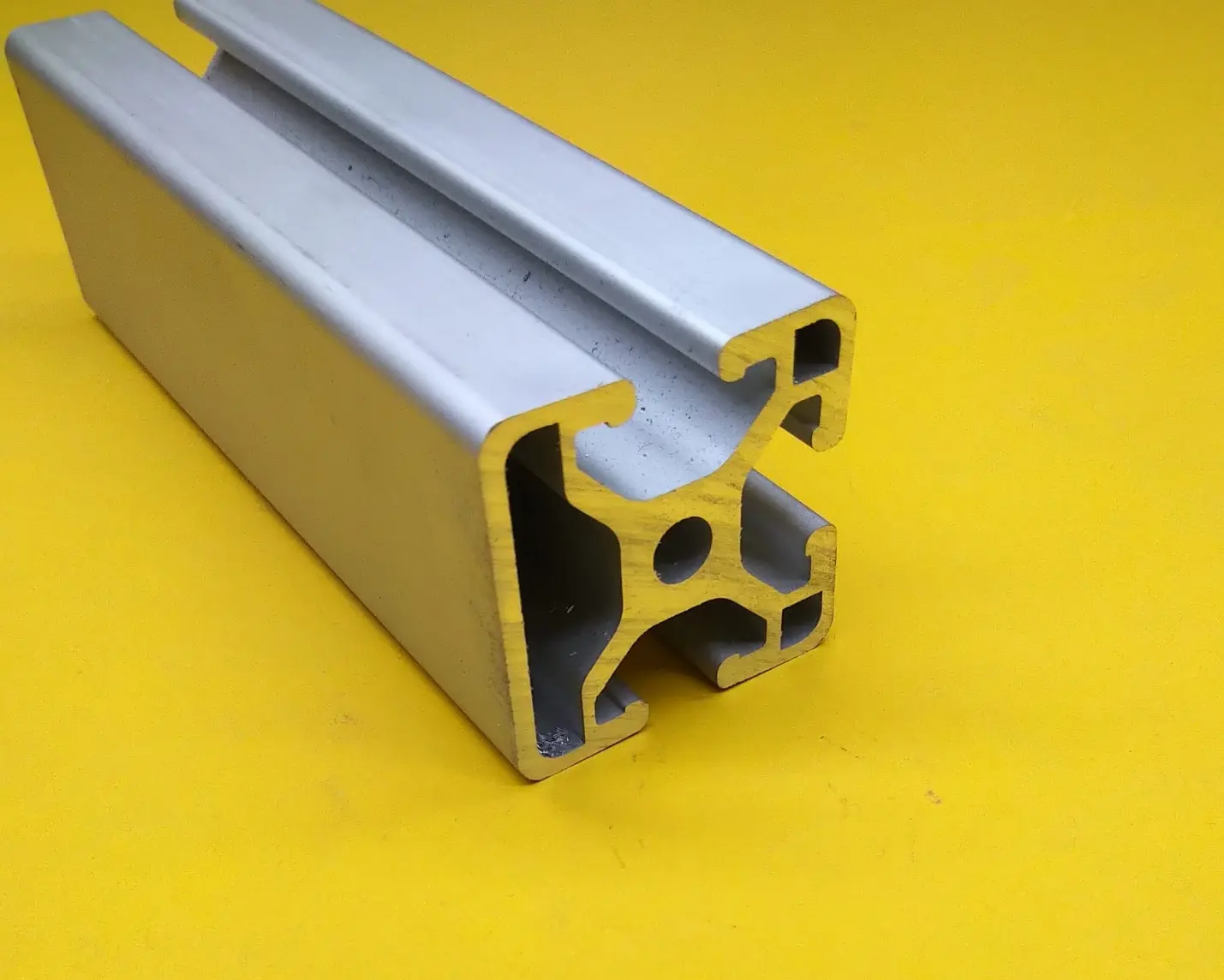

تشكيل المعادن هو عملية تصنيع تتضمن تشكيل المعدن باستخدام قوى ضغط موضعية. وهي واحدة من أقدم عمليات تصنيع المعادن المعروفة، والتي يعود تاريخها إلى آلاف السنين، وتظل حيوية في التصنيع الحديث لإنتاج أجزاء ذات قوة وسلامة عالية.

مميزات وعيوب تشكيل المعادن

تتميز عملية تشكيل المعادن عن طريق الضغط بالعديد من الفوائد الأساسية. ففي المقام الأول، تعمل على تحسين أداء المعدن مثل القوة والصلابة والمرونة من خلال تحسين البنية الدقيقة وإغلاق الفراغات خلال العملية. وتجعل الخصائص المتفوقة للأجزاء المزورة منها الخيار المفضل للتطبيقات الحرجة الموجودة في صناعات الطيران والسيارات والآلات الصناعية حيث تكون الموثوقية والأداء عند قيمة إجهاد أعلى أمرًا مهمًا. ومن الجدير بالذكر أن الأجزاء المزورة من المرجح أن يكون لها ملمس سطحي أفضل ودقة أبعاد أفضل مقارنة بتقنيات التصنيع الأخرى مما يؤدي إلى تقليل التشغيل الثانوي وهدر المواد.

بصرف النظر عن فوائد تشكيل المعادن، هناك أيضًا بعض العيوب التي يجب مراعاتها. فالآلات الثقيلة التي تتميز بها هذه العملية تتطلب طاقة مكثفة - مما يؤدي إلى ارتفاع تكاليف بدء التشغيل والتشغيل الأولية. ستكون تكلفة إنتاج التشكيل مرتفعة للغاية بالنسبة للإنتاج الصغير وتلك الأجزاء التي يمكن تصنيعها على نحو مماثل من خلال عمليات أقل تكلفة وكافية. بالإضافة إلى ذلك، فإن مجموعة الأشكال التي يمكن تشكيلها بكفاءة أقل إلى حد ما مقارنة بعمليات مثل الصب أو التصنيع الإضافي التي تجعل تصنيع التكوينات الأكثر تعقيدًا أكثر تكلفة وتستغرق وقتًا طويلاً.

تأثير التشكيل على خواص المواد المعدنية

من خلال عملية التشكيل بالطرق، يتم تحسين الخصائص الفيزيائية للمعادن مثل القوة، من بين أمور أخرى، بشكل كبير من خلال إتقان هياكل حبيباتها وإزالة العيوب الداخلية. تفرض هذه العملية إجهادًا ضاغطًا على الحبيبات المعدنية، عادةً في درجات حرارة مرتفعة مما يؤدي إلى محاذاة الحبيبات مما يؤدي إلى إنتاجية أفضل وقوة شد، ومواد ذات مقاومة أعلى للتشوه والتآكل. وهي مفيدة بشكل خاص للصناعات التي تتطلب موثوقية عالية في ظل ظروف قاسية، مثل صناعات الطيران والسيارات. على الرغم من أن التشكيل بالطرق يوفر الأداء الأمثل للمواد في بعض المعلمات، مثل مقاومة التآكل وعمر التعب، فإن فعاليته تعتمد على المادة وطريقة التشكيل بالطرق والمعالجة الإضافية.

عملية نموذجية لتشكيل المعادن

- اختيار المواد:اعتمادًا على الخصائص التي يجب أن يتمتع بها الجزء المكتمل، قم باختيار المعدن أو السبائك المناسبة للصب.

- التدفئة:قم بتسخين المعدن إلى درجة حرارته القابلة للطرق دون تسخينه بشكل زائد؛ فهناك درجات حرارة مختلفة مطلوبة اعتمادًا على نوع المعدن.

- تشكيل:تسخين المعدن واستخدام طرق الطرق أو الضغط، والتي تنقسم إلى طرق بالقالب المفتوح أو بالقالب المغلق.

- ثقب/تشذيب:بالنسبة للتشكيل بالقالب المغلق، قم بقص المواد الزائدة (القص السريع) لتتوافق مع القياسات والشكل المحددين.

- العمليات الثانوية:إجراء المزيد من عمليات المعالجة الحرارية والتشغيل الآلي والتشطيب السطحي للحصول على خصائص ميكانيكية أفضل ودقة.

- التفتيش والاختبار:الحفاظ على حقيقة أن المكونات هي من المواصفات الصحيحة ومعايير الجودة من خلال عمليات التحقق من الأبعاد وتفتيش السطح والاختبار الميكانيكي.

وبشكل عام، من خلال هذا الإجراء يتم ذكر الخطوات الرئيسية التي تنتقل من المعدن الخام إلى مكونات عالية الجودة ومصممة بشكل مثالي باستخدام التشكيل.

أنواع طرق تشكيل المعادن

تتكون عملية تشكيل المعادن من عدة طرق يتم اختيارها وفقًا لاحتياجات التصنيع لمنتج نهائي معين. في عملية التشكيل بالقالب المفتوح، يتم تشكيل المعدن بين قوالب بسيطة، وهي مناسبة للأجزاء الكبيرة أو البسيطة، بينما تتضمن عملية التشكيل بالقالب المغلق الضغط على المعدن في تجاويف القالب للأجزاء ذات الأشكال المعقدة، حيث تكون الدقة العالية مطلوبة. يتم إنتاج حلقات دحرجة بدون لحامات لمكونات مثل المحامل والتروس. تشمل التقنيات القائمة على درجة الحرارة التشكيل البارد لتحسين القوة والدقة في درجة حرارة الغرفة، والتشكيل الدافئ لتحقيق التوازن بين تعقيد الأشكال والقوة اللازمة، والتشكيل الساخن للأشكال المعقدة ذات التشوه الأسهل. من ناحية أخرى، فإن الغرض من التشكيل الدقيق هو إنتاج مكونات ذات تشطيب بسيط حيث توجد حاجة إلى عمليات خاضعة لسيطرة شديدة للحصول على أبعاد دقيقة. تعتمد طريقة الاختيار على حجم المكون النهائي وتعقيده والميزات المرغوبة، والتي توضح ميزة تعدد المهام للتشكيل في الأعمال المعدنية.

المواد المختلفة المستخدمة في تشكيل المعادن

تتضمن عملية تشكيل المعادن استخدام مواد مختلفة يتم اختيارها لخصائصها الفريدة المسؤولة عن مجموعة واسعة من خيارات التطبيق.

- الفولاذ الكربوني تتميز هذه المواد بتوازنها بين القوة والمرونة، مما يجعلها حلاً اقتصاديًا للعديد من التطبيقات.

- سبائك الفولاذ تم إضافة فوائد أخرى مثل الصلابة والمتانة الأعلى المناسبة لاحتياجات الأداء العالي.

- الفولاذ المقاوم للصدأ توفر مقاومة للتآكل وهي الأنسب للاستخدام في البيئات المسببة للتآكل.

- سبائك الألومنيوم تتمتع بميزة كونها خفيفة الوزن ومقاومة للتآكل، مما يناسب صناعات الطيران والسيارات.

- سبائك التيتانيومتشتهر هذه المواد بنسبة قوتها إلى وزنها الرائعة، وهي مناسبة لصناعات الطيران والفضاء والطب والسيارات عالية الأداء.

- سبائك النحاستشتهر المعادن، بما في ذلك النحاس والبرونز، بموصليتها الممتازة ومقاومتها للتآكل. وتُستخدم في المكونات الكهربائية والسباكة.

- سبائك النيكل تظهر خصائص استثنائية لمقاومة الحرارة والتآكل والتي تعتبر ضرورية لتصنيع المواد الكيميائية وتطبيقات الهندسة الجوية.

- سبائك المغنيسيومباعتبارها أخف المعادن الهيكلية، يتم استخدامها حيث تكون هناك حاجة لتقليل الوزن.

يعد اختيار المادة المناسبة خطوة أساسية تتأثر بالخصائص المتوقعة مثل القوة والليونة ومقاومة الظروف البيئية.

أنواع عمليات المعالجة اللاحقة للمنتجات المزورة

بعد عملية التشكيل، تكتسب العمليات التي تليها أهمية كبرى، إذ تساعد هذه العمليات على تحسين المنتج النهائي ليس فقط من حيث التميز بل وأيضًا من حيث المتانة. وتطبق إجراءات المعالجة الحرارية، مثل التلدين والتطبيع والإخماد والتخمير، تغييرات على البنية من أجل تعزيز الخصائص الميكانيكية للمعادن، مثل القوة والصلابة. وتتمتع معالجات السطح، مثل الطلاء وطرق التصلب، بمقاومة التآكل والتآكل، في حين تلعب الآلات دور التشكيل النهائي والحصول على أبعاد دقيقة للغاية.

تأثير المعالجة الحرارية على المنتجات المزورة

إن المعالجة الحرارية لا غنى عنها لأن أداء وعمر تشغيل المنتجات المزورة يتحسنان من خلال تعديل البنية الدقيقة بالحرارة والتبريد مع التحكم الدقيق في العملية. ومن خلال هذه المعالجة، تكتسب المادة قوة الشد والصلابة والمتانة، بينما تكون في نفس الوقت أكثر ليونة وقابلية للطرق، وبالتالي تصبح أسهل في العمل وأقل عرضة للفشل. كما تعمل على تخفيف الإجهاد، مما يؤدي إلى انخفاض حدوث التشوهات والعيوب في البنية. وبعد ذلك، يمكن للمعالجة الحرارية أن تعزز مقاومة التآكل وخصائص التآكل للمادة ويمكن تخصيصها لتناسب متطلبات الاحتياجات الخاصة. ومن خلال عملية تحسين البنية الدقيقة، تضمن المعالجة الحرارية أن المكونات تعمل بشكل جيد، وتتحمل التآكل، وتضمن سلامة البنية التي يحتاجها التطبيق المحدد.

الدقة التي يمكن أن تحققها عملية تشكيل المعادن

تُستخدم عمليات التشكيل بالطرق المغلقة والدقيقة بشكل عام لتحقيق دقة موضعية أكبر ومتطلبات تشغيل أقل. يُعد التشكيل بالطرق المغلقة مثاليًا لتصنيع الأجزاء ذات التفاصيل المعقدة والتفاوتات التي تساوي ±0.3 مم. على الجانب الآخر، على الرغم من أن التشكيل بالطرق المفتوحة أقل دقة، إلا أنه لا يزال قادرًا على صنع أشكال أكبر وأبسط بدقة معقولة. على سبيل المثال، يؤثر نوع المادة المستخدمة ومعالجات ما بعد المعالجة مثل التشغيل والطحن، والتي تعمل على تحسين الأبعاد وخصائص السطح، على مستوى الدقة. تعد التحسينات التكنولوجية مثل المكابس التي يتم التحكم فيها بواسطة الكمبيوتر ومواد القالب الأفضل بعض الأدوات المستخدمة لتحسين دقة عملية التشكيل بالطرق. لذلك، باستخدام هذه الأدوات، تكون المكونات قادرة على أن تكون متسقة ودقيقة. تمنح هذه الميزة التشكيل بالطرق المعدني لأنه لديه القدرة على صنع مكونات قوية ودقيقة تُستخدم على نطاق واسع في العديد من الصناعات.

مقارنة بين تشكيل المعادن وتقنيات معالجة المعادن الأخرى

إن عملية تشكيل المعادن، فضلاً عن عمليات تشغيل المعادن الأخرى مثل الصب والتشغيل الآلي والتشكيل والبثق ومسحوق المعادن، هي عمليات خاصة بها ولها جميعها مزاياها وتطبيقاتها الخاصة. تتألف عملية التشكيل من تشكيل أجزاء معدنية مع استخدام درجات حرارة عالية وقوة ضغط. والأشكال الناتجة قوية وقابلة للسحب ويمكنها تحمل التعب بشكل جيد. في حين أن الصب يبني أشكالًا معقدة ولكنه يتمتع بقوة ميكانيكية وعيوب أقل. يمكن أن يوفر التشغيل دقة حقيقية ولكنه لا يعزز من جودة المواد بقدر ما يفعله التشكيل. من ناحية أخرى، فإن التصنيع موثوق به لإنشاء هياكل كبيرة جدًا ولكنه يجعل المفاصل ضعيفة. البثق جيد في الشكل المستقيم والكفاءة، ومع ذلك قد لا يكون له نفس الخصائص الميكانيكية مثل التشكيل، ويمكن لمسحوق المعادن تشكيل أشكال معقدة ولكنه قد يعاني من المسامية. يعتمد اختيار العملية على خصائص مثل الأبعاد والشكل والحمل الميكانيكي وقيود التكلفة.

التحديات التي تواجه صناعة تشكيل المعادن

تتميز عملية تشكيل المعادن بمزاياها، إلا أنها تواجه تحديات يتعين على الشركات المصنعة أخذها في الاعتبار لإنجاح الإنتاج. وتشمل هذه التحديات اختيار جودة المواد المتسقة، فضلاً عن مراقبة الجودة في كل خطوة، ومراقبة درجات الحرارة طوال العملية ومنع العيوب، واستخدام وصيانة القوالب والأدوات للأشكال المعقدة، وتحسين استهلاك الطاقة والتأثير البيئي وتحقيق الدقة والاتساق في عمليات التشكيل، ومراقبة الجودة وفحص المكونات المزورة. وإلى جانب عمليات ما بعد التشكيل، يتم ضمان تأمين العمالة الماهرة وإدارة سلسلة التوريد. وبالإضافة إلى ذلك، يشمل حل المشكلة الابتكار التكنولوجي وتحسين العملية وتطوير القوى العاملة المدربة وإدارة سلسلة التوريد لضمان توفير منتجات ذات جودة مناسبة في العديد من المجالات.

الاتجاهات المستقبلية لتشكيل المعادن

سوف يخضع تشكيل المعادن في المستقبل لتطور مع الاتجاه التالي باعتباره المحرك الرئيسي. سيتم استخدام أحدث المواد، مثل السبائك المختلفة والبدائل خفيفة الوزن مثل التيتانيوم، بشكل متزايد لتتناسب مع احتياجات جميع المكونات عالية الأداء. ستجلب التطورات الرقمية والصناعة 4.0 الفعالية والجودة من خلال المراقبة في الوقت الفعلي والصيانة التنبؤية وجداول الإنتاج عند الطلب. سيجعل التكامل المباشر المتزامن لتقنيات التصنيع الإضافي مع عملية التشكيل التقليدية من الممكن اتباع نهج هجين، ونتيجة لذلك، يمكن إنتاج أشكال معقدة مع تقليل النفايات وأوقات التسليم الأقصر. ومع ذلك، هناك قلق متزايد بشأن الاستدامة يجب تلبيته من خلال تقديم حملات عملية وإعادة تدوير صديقة للبيئة تسعى إلى تقليل التأثير الضار على البيئة.

من ناحية أخرى، يتطلب هذا الاتجاه في التخصيص أيضًا نظام تصنيع أكثر مرونة وكفاءة يمكنه إنتاج دفعات صغيرة و/أو أجزاء مخصصة بتكلفة تنافسية. سيتم تجهيز مرافق إنتاج التشكيل الذكي بأجهزة استشعار وتحليلات بيانات وتوائم رقمية لتعظيم كفاءة العملية واكتشاف الأعطال في المعدات وتحسين معدل الإنتاج. تجعل العولمة المتزايدة مرونة سلسلة التوريد أمرًا حيويًا مما يؤدي بدوره إلى خلق شراكات استراتيجية واستراتيجيات توريد متنوعة بالإضافة إلى أدوات رقمية مثل إدارة سلسلة التوريد التي تساعد في تقليل المخاطر الناجمة عن انقطاع سلسلة التوريد إلى الحد الأدنى. سيسمح احتواء هذه الاتجاهات لمتاجر التشكيل بمواكبة المنافسة والاحتياجات المتغيرة للعملاء بالإضافة إلى مواكبة الابتكارات في الصناعة.

خاتمة

كما يوفر تشكيل المعادن، باعتباره أساس التصنيع، قدرة لا شك فيها على القوة والموثوقية للمكونات في الصناعات المختلفة. وعلى الرغم من المشاكل، فإن التقدم في المواد والتكنولوجيا والاستدامة يمنح الأمل في مسار مشرق. وسوف يستمر تبني هذه الاتجاهات في صناعة تشكيل المعادن، لتلبية الاحتياجات المتغيرة باستمرار لقطاع التصنيع الحديث.