مصنع متكامل لقطع تشكيل المعادن

من بين العديد من الشركات العاملة في مجال التشكيل، تُعدّ HDC خياركم الأمثل للمكونات المطروقة. تُصنع منتجاتنا المطروقة من مواد معتمدة مثل الألومنيوم والفولاذ عالي القوة.

من خلال التحكم في العملية بأكملها من تصميم, صناعة القوالب, معالجة التشكيل، ل ضبط الجودة و التشطيبننتج مسبوكات بجودة لا مثيل لها. ندعم خدمات المسبوكات المخصصة، ونوفر خيارات تخصيص شاملة. أرسل متطلباتك الآن لتحصل على عرض سعر فوري!

- سعر تنافسي

- الشحن العالمي

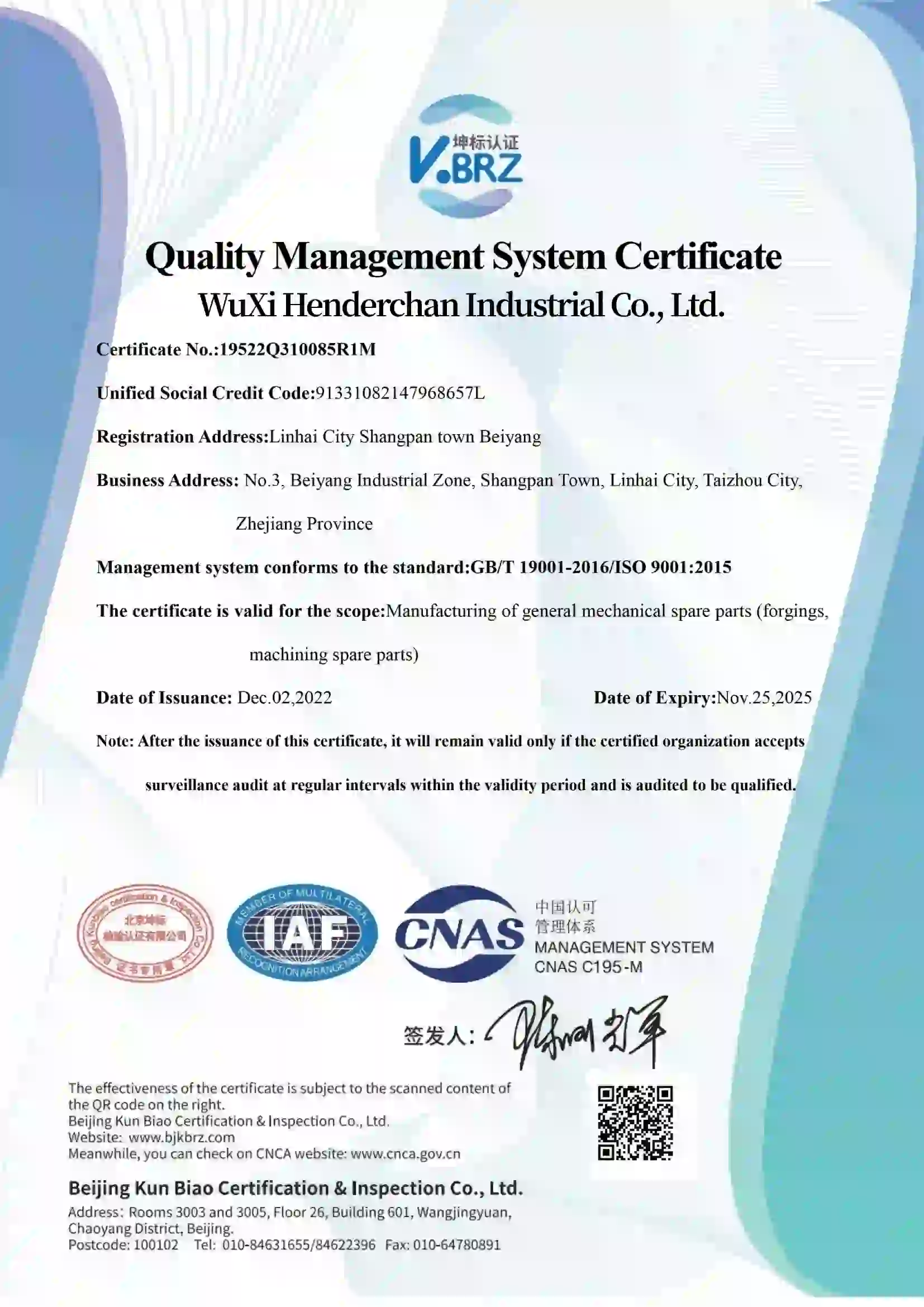

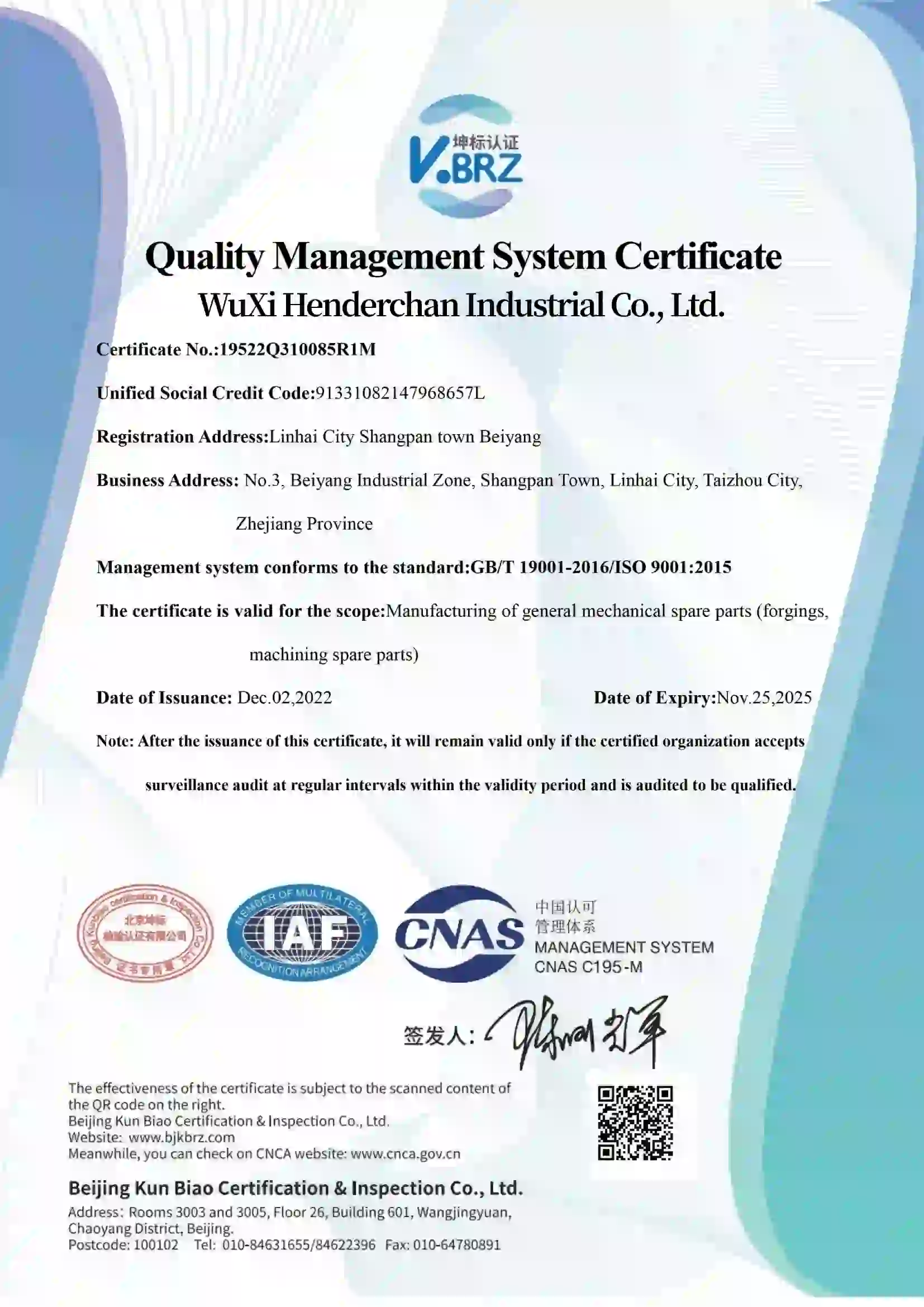

- شهادة ISO 9001

- شهادة IAIF 164949

تطبيقات قطع التشكيل

السيارات

يدعم التشكيل صناعة السيارات من خلال إنتاج الأجزاء الأساسية لنظام تعليق الهيكل، والذي يتطلب أجزاء عالية القوة وخفيفة الوزن لتحقيق الاستقرار وتعزيز الأداء في السباقات المكثفة.

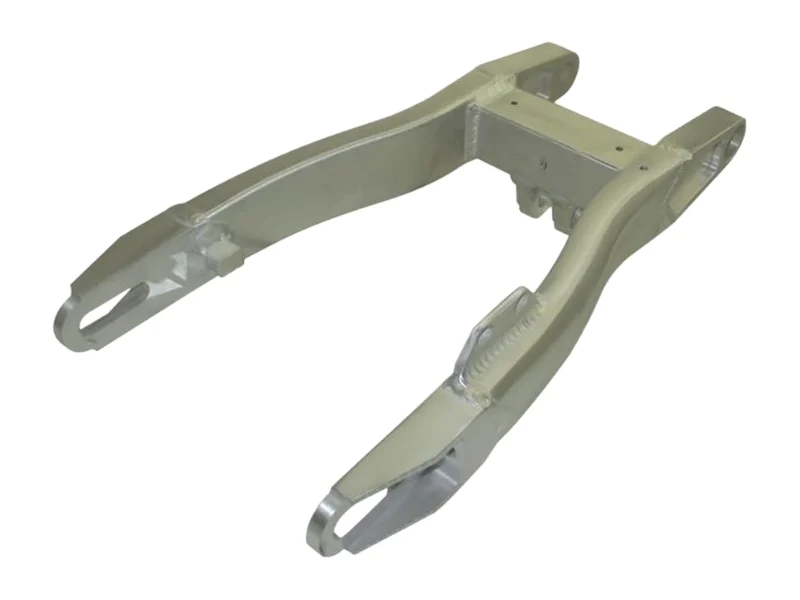

دراجة نارية

تستفيد صناعة الدراجات النارية من عملية التشكيل بالطرق لقدرتها على تصنيع مكونات الألومنيوم المستخدمة في إصلاح ما بعد البيع أو ضبط الأداء.

الفضاء الجوي

تتطلب المكونات المستخدمة في الطائرات أو الطائرات بدون طيار نسبة قوة إلى وزن ممتازة، مما يمكن أن يساعد في تقليل استهلاك الوقود وزيادة استقرار الجسم في البيئات القاسية.

مواد لقطع التشكيل

في شركة HDC، نقوم بشكل أساسي بتشكيل الألومنيوم والصلب بسبب قابليتهما العالية للتشكيل وخصائصهما الميكانيكية الممتازة.

درجات الفولاذ المتوفرة:

- 10 فولاذ (ASTM 1010):يستخدم عادة في معالجة الصفائح المعدنية، ويعتمد الاسم المعترف به دوليًا على محتوى الكربون (على سبيل المثال، يشير الرقم 10 إلى ما يقرب من 0.10% من الكربون).

- فولاذ 45 (ASTM SAE 1045): إن محتوى الكربون في الفولاذ SAE 1045 و 45 (0.43%~0.50%) متطابق تقريبًا، مع أداء مماثل.

- فولاذ 40Cr (ASTM AISI 5140): يبلغ محتوى الكروم حوالي 0.8%~1.1%، وتحتوي جميع الدرجات الدولية المقابلة على عنصر الكروم.

- فولاذ Q355B (ASTM A572 Gr.50)

- فولاذ 35CrMo (ASTM AISI 4130): عنصر الموليبدينوم (Mo) يحسن الأداء في درجات الحرارة العالية، وتحتوي الدرجات الدولية في الغالب على الموليبدينوم

- فولاذ 42CrMo (ASTM AISI 4140): يتوافق AISI 4140 بشكل كبير مع محتوى الكربون (0.38%~0.43%) وتركيبة السبائك لـ 42CrMo

لدى HDC أكثر من 10 أنواع من الفولاذ شائعة الاستخدام في المخزون لتطبيقات مختلفة. كما يمكننا توفير المعادن المستخدمة وفقًا لمواصفات العميل.

درجات الفولاذ المقاوم للصدأ المتوفرة:

- إس يو إس 304:لا يحتوي الفولاذ المقاوم للصدأ 304 على الموليبدينوم (Mo)، ويتميز بمقاومة جيدة للتآكل التأكسدي، لكن مقاومته لتآكل أيونات الكلوريد ضعيفة، لذا فهو غير مناسب لبيئة مياه البحر. يتميز بقابلية تشغيل ولحام ممتازة، ومناسب لعمليات مثل التشكيل الحر والتشكيل بالقوالب، ويمكن استخدامه في درجات حرارة تتراوح بين -196 و800 درجة مئوية. ويُستخدم على نطاق واسع في معدات تجهيز الأغذية، والأجهزة الكهربائية المنزلية، وديكورات المباني.

- SUS 316Lيحتوي الفولاذ المقاوم للصدأ 316L على 2%~3% Mo، ويتميز بمقاومته للتآكل ومرونته العالية في درجات الحرارة العالية مقارنةً بـ 304، وهو مناسب لقطع التشكيل المعقدة. يُستخدم على نطاق واسع في المعدات البحرية، والمعدات الكيميائية، والمعدات الطبية.

درجات الألومنيوم المتوفرة:

- 6061:6061 ينتمي إلى سبائك الألومنيوم سلسلة 6000، مع خصائص شاملة ممتازة وقوة متوسطة، ومناسبة للتزوير الساخن، ويمكن تحسينها بشكل أكبر عن طريق معالجة T6.

- 6082:6082 لديه قوة أعلى قليلاً من 6061، ومقاومة ممتازة للتآكل، ويمكن استخدامه أيضًا في التشكيل الساخن ومعالجة T6 لتعزيز القوة.

- 6063:يتميز الألومنيوم 6063 بقوة منخفضة، ولكن قابلية التشكيل ممتازة، وهو مناسب بشكل عام للعمل البارد، حيث يتطلب التشكيل الساخن التحكم الصارم في درجة الحرارة

- 2014 (2A50): 2014 لديه قوة عالية، ولكن مقاومة التآكل ضعيفة، ويتطلب معالجة السطح،

- 2024 (2A12): 2024 يتمتع بقوة متوسطة إلى عالية (قوة شد تبلغ حوالي 420 ميجا باسكال)، ومقاومة ممتازة للحرارة وخصائص التشكيل.

- 7075: يتميز 7075 بأعلى قوة (قوة شد ≥ 570 ميجا باسكال) بين سبائك الألومنيوم، إلا أن مقاومته للتآكل ضعيفة. ورغم إمكانية تشكيله، إلا أن تصنيعه أصعب.

| الدرجات | القدرة على التكيف مع التشكيل | درجة حرارة الفرن |

| 6061 | عالي | 430 درجة مئوية ~ 480 درجة مئوية |

| 6082 | عالي | 420 درجة مئوية ~ 500 درجة مئوية |

| 6063 | قليل | 440 درجة مئوية ~ 470 درجة مئوية |

| 2014 | واسطة | 380 درجة مئوية ~ 450 درجة مئوية |

| 2أ12 | واسطة | 400 درجة مئوية ~ 460 درجة مئوية |

| 2A50 | عالي | 380 درجة مئوية ~ 450 درجة مئوية |

| 7075 | قليل | 350 درجة مئوية ~ 430 درجة مئوية |

عملية ما بعد تشكيل الأجزاء

لا تقوم شركة HDC بتشكيل الأجزاء المعدنية فحسب، بل لدينا أيضًا عملية ما بعد التشكيل لأجزاء التشكيل، بما في ذلك المعالجة الحرارية و معالجة السطح.

إخماد

التلميع هو عملية لاحقة شائعة تقدمها شركة HDC لمنتجات الصب.

شيخوخة

التلميع هو عملية لاحقة شائعة تقدمها شركة HDC لمنتجات الصب.

تخليل

التلميع هو عملية لاحقة شائعة تقدمها شركة HDC لمنتجات الصب.

التصنيع باستخدام الحاسب الآلي

بالنسبة لأجزاء التشكيل التي تتطلب دقة عالية، توفر شركة HDC آلات التصنيع باستخدام الحاسب الآلي للتشطيب النهائي.

التفجير الرملي

تعمل عملية النفخ الرملي على توفير سطح غير لامع لأجزاء التشكيل مع الحفاظ على دقة الأبعاد.

الأكسدة

تقدم شركة HDC الأكسدة الملونة والأكسدة الصلبة لأجزاء الألومنيوم المزورة.

تلميع

التلميع هو عملية لاحقة شائعة تقدمها شركة HDC لمنتجات الصب.

توفر شركة HDC قطع غيار التشكيل

مع أكثر من 10 سنوات من الخبرة في التشكيل، قدمت شركة HDC تشكيلات عالية الجودة لآلاف العملاء، وتخدم بشكل أساسي صناعات السيارات والدراجات النارية.

لماذا تختار HDC لقطع التشكيل؟

المعدات المتطورةتمتلك شركة HDC 20 خط إنتاج لتشكيل سبائك الألومنيوم، ويتراوح أقصى ضغط بين 160 و4000 طن. نقوم بتشكيل قطع الألومنيوم حتى وزن أقصى يبلغ 30 كجم. كما أننا مجهزون بخط تخليل آلي، مما يُقلل تكاليف العمالة بشكل كبير ويزيد من سرعة الإنتاج.

مصنع معتمدلدينا شهادات متعددة، بما في ذلك IATF 16949:2016، وISO 9001:2018، وISO 14001:2015، وISO 45001:2018. توفر HDC جميع أجزاء التشكيل بما يتوافق مع

مراقبة الجودة الصارمة:بمساعدة آلات قياس الإحداثيات (آلات قياس الإحداثيات)، أجهزة قياس الطيف, شد آلات الاختبار، أجهزة اختبار الصلابة, أجهزة قياس الارتفاع و خطوط اختبار اختراق الفلورسنتنحن نقوم بفحص شامل لكل تفاصيل المسبوكات من المواد الخام إلى المنتجات النهائية.

حل شامل:تتولى شركة HDC عملية تصنيع أجزاء التشكيل بالطرق الكاملة، من التصميم، وتشغيل القالب، والتشكيل، والمعالجة الحرارية، ومعالجة السطح، إلى اختبار الأداء، ويمكن إجراء جميع العمليات في HDC، مما يساعد على توفير تكلفة المشتريات الخاصة بك.

سعر تنافسيبفضل خط إنتاج تشكيل الألومنيوم الآلي لدينا، تُخفّض HDC تكاليف العمالة بشكل كبير. وفي الوقت نفسه، يُحسّن فريقنا من المهندسين المحترفين باستمرار تقنية المعالجة، ويُخفّض تكاليف الإنتاج، ويُقدّم أسعارًا أكثر تنافسيةً في الإنتاج واسع النطاق.

عملية تشكيل الأجزاء حسب الطلب

1. التصميم وصنع القوالب

نقوم بتصميم القالب وفقًا لرسومات العميل أو العينات، ثم نقوم بتصنيع القالب باستخدام مركز التصنيع باستخدام الحاسب الآلي الخاص بنا.

2. التشكيل بالطرق

تقوم HDC بقطع المادة وتسخينها إلى درجة الحرارة المناسبة، ثم تضغط على المادة الفارغة داخل تجويف القالب للحصول على شكل دقيق.

3. المعالجة الحرارية

بعد عملية التشكيل، نقوم بإجراء المعالجات الحرارية مثل التلدين والإخماد والشيخوخة لإزالة الإجهاد وتعزيز القوة.

4. التشغيل الآلي (اختياري)

تستخدم شركة HDC آلات التصنيع باستخدام الحاسب الآلي لتصحيح عدم الدقة في الأبعاد الناتجة عن التشكيل والمعالجة الحرارية، وتصنيع ميزات دقيقة مثل الخيوط، وضمان قاعدة ناعمة للمعالجات السطحية.

5. معالجة السطح

وفقًا للمتطلبات، تقدم شركة HDC معالجات التشطيب مثل التخليل والنفخ الرملي والأكسدة لتعزيز متانة وجماليات المسبوكات.

6. التفتيش والتغليف

بعد جميع عمليات التصنيع، نقوم بفحص المنتج باستخدام آلة قياس الإحداثيات والكشف عن العيوب بالموجات فوق الصوتية، للتأكد من عدم وجود عيوب داخلية.

المزيد عن HDC

| معدات | كمية | |

|---|---|---|

| تشكيل | مكبس لولبي كهربائي (160 طن - 4000 طن) | 22 |

| مكبس التشكيل (160 طنًا إلى 1000 طنًا) | 12 | |

| مكبس اللكمة | 50 | |

| تشكيل اللفائف | 1 | |

| المعالجة الحرارية و معالجة السطح | فرن التبريد | 1 |

| فرن الشيخوخة | 2 | |

| خط التخليل | 2 | |

| خط التلميع | 2 | |

| خط السفع الرملي | 3 | |

| التصنيع | مركز تصنيع ثلاثي المحاور | 20 |

| مركز تصنيع بأربعة محاور | 23 | |

| مركز الحفر والطحن | 6 | |

| آلة الحفر | 26 | |

| آلة الشحذ | 2 | |

| التنظيف بالموجات فوق الصوتية | 2 | |

| آلة التثقيب | 1 | |

| معدات الاختبار | آلة قياس الإحداثيات (CMM) | 1 |

| مطياف | 1 | |

| آلة اختبار شد المواد | 2 | |

| جهاز اختبار الصلابة | 4 | |

| مقياس الملامح | 1 | |

| خط فحص النفاذ الفلوري | 1 |

منتجات مخصصة مع عرض أسعار بسيط!

نعم، لدينا 20 خط إنتاج للتشكيل، والتي يمكنها التعامل مع أكثر من 10 أطنان من أجزاء التشكيل يوميًا.

نعم، لدينا مراكز تصنيع CNC ذات 4 محاور داخل الشركة يمكنها تصنيع أي قوالب تشكيل قريبة.

نعم، يتطلب التشكيل بالقالب المُحكم صنع قالب أولًا، لذا يوجد حد أدنى للطلب. يمكن التفاوض على الحد الأدنى للطلب عند تقديم الطلب.

بالتأكيد، الخصم المحدد يتم تحديده حسب الكمية.

نعم، نرحب بجميع العملاء لرؤية مصنعنا، يرجى الاتصال بنا مسبقًا للحصول على موعد.