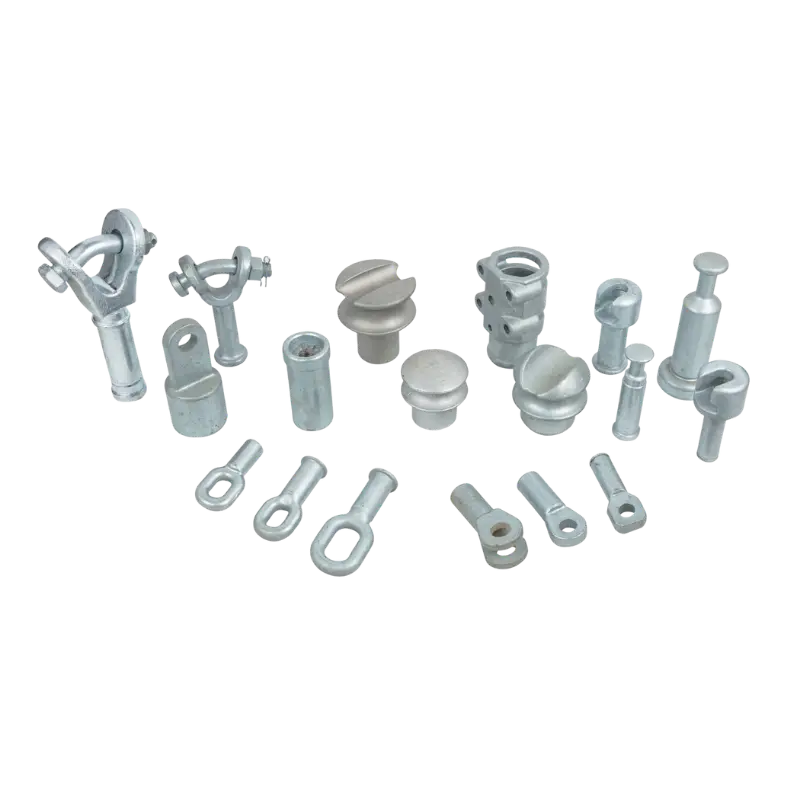

في مجال تشكيل المعادن، يُعدّ اختيار عملية التصنيع المناسبة أمرًا بالغ الأهمية. يُعتبر التشكيل بالحدادة والصب من أكثر العمليات شيوعًا، ولكن لكلٍّ منهما مزاياها وعيوبها، فضلًا عن استخداماتها الخاصة. عند اختيار نوع العملية المناسبة لمشروعك القادم، عليك معرفة الفروقات بين العمليات المختلفة، إذ يُمكن أن يُوفّر ذلك الوقت والمال والجهد.

ستجد هنا دليلاً شاملاً حول كل ما تحتاج معرفته عن التشكيل بالحدادة مقابل الصب في عام 2026. ستتعرف في نهاية هذا المقال على جميع المعلومات المتعلقة بالعملية الأنسب لمشروعك.

1. ما هي عملية التشكيل؟

تعريف عملية التشكيل

تشكيل التشكيل عملية تصنيع يتم فيها تشكيل المعدن تحت تأثير قوى الضغط. بالمقارنة مع الصب، الذي يتم فيه تسخين المعدن وسكبه في قوالب، فإن التشكيل هو عملية تشكيل المعدن الصلب، عادةً باستخدام المطارق أو البكرات. وهي عملية مستخدمة منذ القدم لإنتاج قطع معدنية قوية وموثوقة.

2. ما هو اختيار الممثلين؟

تعريف عملية اختيار الممثلين

صب هي عملية يتم فيها سكب المعدن المنصهر في قالب وتركه حتى يتصلب. وعندما يبرد المعدن، يتخذ شكل القالب. وتُعد هذه العملية مثالية أيضًا لصنع مكونات معقدة كان من الصعب أو المستحيل تشكيلها بالطرق التقليدية.

3. التشكيل بالحدادة مقابل الصب: أبرز الاختلافات باختصار

قبل الخوض في تحليل مفصل للأداء والتكلفة والتطبيقات، من المفيد فهم الاختلافات الأساسية بين التشكيل بالحدادة والصب بشكل عام. توفر المقارنة أدناه مرجعًا سريعًا لمساعدتك على فهم كيفية اختلاف العمليتين، دون الخوض في التفاصيل التقنية، والتي سيتم تناولها في أقسام لاحقة.

| ميزة | تشكيل | صب |

|---|---|---|

| العملية الأساسية | يتم تشكيل المعدن تحت تأثير قوة الضغط في الحالة الصلبة | يُصب المعدن المنصهر في قالب ويتصلب |

| الهيكل الداخلي | تدفق حبيبي مستمر ومتناسق على طول هندسة الجزء | بنية حبيبية عشوائية، قد تحتوي على مسامية أو انكماش |

| الموثوقية الميكانيكية | عالية، مناسبة للأجزاء الحاملة للأحمال والأجزاء الحساسة للسلامة | متوسط، مناسب للمكونات غير الحرجة أو ذات الأحمال المتوسطة |

| نفايات المواد | نفايات منخفضة، وأقل ما يمكن | متوسط، مع فقدان بعض المواد أثناء التشكيل والتشطيب |

| حرية الشكل | يقتصر على الأشكال الهندسية الأبسط | ارتفاعها يسمح بتصميمات معقدة أو مجوفة أو متقنة |

| تشطيب السطح / التشطيب | عادةً ما يكون سلسًا؛ معالجة لاحقة بسيطة | غالباً ما يكون خشناً؛ وقد يتطلب الطحن أو التلميع أو المعالجة الحرارية |

| اقتصاديات الأدوات / الإنتاج | تكلفة أولية عالية للقالب؛ فعالية من حيث التكلفة للأجزاء الحيوية | تكلفة أولية منخفضة للقالب؛ فعالية من حيث التكلفة للإنتاج بكميات كبيرة |

| ملاءمة حجم الإنتاج | أفضل للأحجام المنخفضة إلى المتوسطة ذات الجودة العالية | فعال للإنتاج بكميات كبيرة |

| حالات الاستخدام النموذجية | أعمدة المرفق، والتروس، وعجلات الهبوط، والمكونات الهيكلية | كتل المحركات، والهياكل، والقطع الزخرفية، والأجزاء الصناعية المعقدة |

| الأجزاء عالية الإجهاد مقابل الأجزاء غير الحرجة | الأفضل للتطبيقات التي تتطلب جهدًا عاليًا وعرضة للإرهاق | مناسب للاستخدامات غير الحرجة أو التزيينية |

4. مقارنة أداء التشكيل بالحدادة مقابل الصب

الدقة وتعقيد الشكل

يُعدّ الصب خيارًا أفضل في حالات التصميم المعقد، والأشكال الهندسية، والأجزاء المجوفة، بما في ذلك كتل المحركات والزخارف. كما يسمح للمصممين بصنع أشكال صلبة أو غير قابلة للتشكيل بالطرق.

يقتصر التشكيل بالحدادة على الأشكال البسيطة، ولكنه يتميز بمتانة هيكلية أفضل. ورغم استحالة تصميم أشكال معقدة للغاية، إلا أن المكونات المشكلة بالحدادة أقوى وأقل عرضة للإجهاد.

قوة الشد والصدم

تتميز المكونات المطروقة بقوة شد عالية ومقاومة للصدمات، إذ تعمل عملية التشكيل على توجيه البنية الحبيبية الداخلية للمعدن. وهذا ما يجعلها قادرة على تحمل الأحمال القصوى والصدمات الشديدة، وهو أمر بالغ الأهمية في تطبيقات السيارات والفضاء والآلات الثقيلة.

على الرغم من أن الأجزاء المصبوبة قابلة للتطبيق في معظم التطبيقات، إلا أنها قد لا تتحمل أي إجهاد بسبب عيوب الصب، مثل المسامية أو التبريد غير المتساوي.

مقاومة التعب

تُعدّ المكونات المعرضة لدورات الإجهاد مهمة لمقاومة التعب. وفي هذا الصدد، تتفوق الأجزاء المطروقة على الأجزاء المصبوبة، وهي مناسبة للأعمدة الدوارة والتروس والهياكل المعرضة للأحمال.

يمكن أن تتطور في المكونات المصبوبة أيضًا شقوق دقيقة أو نقاط إجهاد في أي وقت، مما قد يؤدي إلى تقصير العمر التشغيلي لهذا المكون في حالة الاستخدام المكثف.

دقة الأبعاد

تتيح عملية الصب إمكانية إنتاج أشكال هندسية دقيقة ومعقدة، مثل المقاطع المجوفة والأشكال الهندسية التفصيلية وأشكال الأجزاء. وهي الخيار الأمثل عندما تتطلب تصاميم دقيقة وجميلة، لا سيما في قطع غيار السيارات أو القطع الصناعية أو الزخرفية.

لا يؤثر التشكيل بالحدادة على السلامة الهيكلية للأشكال البسيطة، على عكس التطبيقات المعقدة ذات الإجهاد العالي. يمكن تشكيل المكونات المشكلة بالحدادة آليًا للحصول على الأبعاد المطلوبة، ولكن عادةً ما تكون المتانة الناتجة أكثر فائدة من الجهد الإضافي المبذول.

5. مقارنة التكلفة: التشكيل بالحدادة مقابل الصب

تفصيل التكاليف

- الأدوات: تُعد القوالب عالية التكلفة ضرورية في عمليات التشكيل، بينما تكون تكلفة قوالب الصب منخفضة عادةً.

- تَعَب: تُعتبر أعمال الحدادة أعمالاً ماهرة وأكثر تكلفة، بينما تُعتبر عمليات الصب أكثر آلية.

- مادة: ينتج عن عملية التشكيل كمية صغيرة نسبياً من النفايات، بينما ينتج عن عملية الصب كمية صغيرة من الخردة.

- سرعة الإنتاج: يمكن إجراء عملية الصب بسرعة أكبر بكميات كبيرة، ومع ذلك قد تكون عملية التشكيل أبطأ ولكنها تعطي مكونات أقوى.

عندما يكون الصب أرخص

- مكونات كبيرة الحجم لا يمثل فيها الإجهاد العالي مشكلة.

- الإنتاج الضخم لخفض تكاليف العمالة.

- العناصر الزخرفية أو غير الإنشائية.

عندما تؤتي عملية التزوير ثمارها

- أجزاء مهمة مثل أعمدة المرفق، وعجلات الهبوط، وأعمدة التوربينات.

- المكونات التي يجب أن تكون الأكثر مقاومة للإجهاد والمتانة.

- التطبيقات ذات مستويات الإجهاد العالية والفشل ليست خياراً مطروحاً.

6. أنواع المعادن الأنسب للتشكيل والصب

معادن مثالية للتشكيل

- فُولاَذ: يُعدّ الفولاذ من أكثر المعادن شيوعًا في عمليات التشكيل. فهو يتميز بقوة شدّ عالية ومقاومة عالية للإجهاد، بالإضافة إلى متانته، مما يجعله مناسبًا لمكونات السيارات والطائرات والآلات الثقيلة. ويتم تشكيل الفولاذ لتحسين بنيته الحبيبية، مما يجعله أقوى وأكثر موثوقية.

- سبائك الألومنيوم: تتميز سبائك الألومنيوم بخفة وزنها وقوتها، مما يجعلها مثالية للاستخدام في صناعات الطيران والنقل والآلات. وتُعدّ مكونات الطائرات وهياكل الدراجات وقطع غيار السيارات عالية الأداء من بين مكونات الطيران المصنوعة من الألومنيوم المطروق.

- التيتانيوم: يُعرف التيتانيوم بنسبة قوة إلى وزن مذهلة ومقاومة عالية للتآكل. ويُستخدم التيتانيوم المقلد على نطاق واسع في صناعة الطيران والفضاء، وزراعة الأعضاء الطبية، والهندسة عالية الأداء حيث يُعدّ الوزن وطول العمر من العوامل المهمة.

معادن مثالية للصب

- حديد: يُعدّ الحديد رخيصًا وسهل الصب، مما يجعله الخيار الأمثل لكتل المحركات، وأجزاء المحركات الضخمة، ومواد البناء. ويمكن إنتاج أشكال كبيرة ومعقدة من خلال الصب، وهو أمر يصعب تحقيقه بالطرق.

- الألومنيوم: يُعدّ صبّ الألومنيوم خيارًا مفضلًا للأجزاء الخفيفة ذات التفاصيل الدقيقة. ويُستخدم على نطاق واسع في سوق السيارات والآلات، مثل الهياكل والأقواس وأجزاء المحركات.

- البرونزي: يُفضّل صب البرونز في الزخرفة والمحامل والأجزاء المقاومة للتآكل. ويُستخدم على نطاق واسع في الفنون والعمارة والصناعة لقدرته على ابتكار تصاميم معقدة.

جدول اختيار المعادن

| معدن | تشكيل | صب | الاستخدام النموذجي |

| فُولاَذ | نعم | خياري | السيارات والطيران والمعدات الثقيلة. |

| الألومنيوم | نعم | نعم | الفضاء الجوي، والآلات، والنقل. |

| التيتانيوم | نعم | محدود | تروس شرارة، وغرسات طبية، ومجال الطيران والفضاء، والأداء العالي. |

| حديد | محدود | نعم | المحركات والمضخات ومعدات البناء. |

| برونزي | لا | نعم | الأشياء الزخرفية والشعارات والفنون. |

7. تطبيقات التشكيل بالحدادة مقابل تطبيقات الصب في مختلف الصناعات

تطبيقات صناعة السيارات

- التشكيل: أعمدة مرفقية مصنعة بالتشكيل،, التروس, ذراع التحكم تتميز المحاور بدرجة عالية من المتانة، وهي قادرة على تحمل الإجهاد وعزم الدوران الشديدين في السيارات. تضمن المكونات المصنعة بالتشكيل الحراري سلامة وموثوقية الأجزاء الرئيسية في صناعة السيارات.

- صب: كتل المحرك،, مشعب العادم, تُصنع علب التروس والمكونات المعقدة الأخرى عادةً بتقنية الصب. تُمكّن هذه التقنية المصنّعين من إنتاج أشكال ضخمة ومعقدة بتكلفة أقل عند الإنتاج بكميات كبيرة.

تطبيقات صناعة الطيران والفضاء

- التشكيل: تُصنع بعض مكونات جهاز الهبوط، مثل أعمدة التوربينات والدعامات الهيكلية وجهاز الهبوط نفسه، بتقنية التشكيل الحراري لمقاومة الإجهاد وتوفير المتانة. يجب أن تكون هذه الأجزاء قادرة على تحمل الإجهاد الشديد والظروف البيئية القاسية.

- صب: يتم صب الأقواس الهيكلية والهياكل ومكونات المحرك المختارة بحيث يمكن تصميمها بأشكال هندسية معقدة دون المساس بالوظائف.

الآلات الصناعية والإنشاءات

- التشكيل: يتم تشكيل أجزاء الآلات والهياكل الثقيلة والمنشآت بالتشكيل الحراري لتصبح متينة وتتمتع بعمر طويل.

- صب: تُستخدم عمليات الصب في المضخات والصمامات وأجزاء الآلات الكبيرة. وهذا سيمكن المصنّعين من إنتاج أشكال معقدة ومكونات كبيرة الحجم بسهولة.

الاستخدامات الفنية والزخرفية

- صب: يُعدّ الصب الأكثر شيوعًا في المنحوتات والزخارف والعناصر المعقدة للمباني. فهو يُتيح استخدام تصاميم زخرفية دقيقة للغاية لم يكن من الممكن تحقيقها بالتشكيل.

8. تقنيات التشكيل والصب المتقدمة في عام 2026

ابتكارات التشكيل الحديثة

- التشكيل الدقيق باستخدام مكبس آلي: واحدة تضمن قطع غيار أفضل ذات جودة ممتازة ومتسقة وبها أخطاء قليلة جداً.

- التسخين بالحث لتدفق المعادن بشكل منتظم: يعزز خصائص المادة ويقلل من العيوب الناتجة عن التسخين غير المتساوي.

- سبائك عالية القوة للمكونات خفيفة الوزن: تسمح المكونات خفيفة الوزن بإنتاج مكونات أكثر متانة ولكن أقل وزناً في تطبيقات مثل صناعة الطيران والسيارات.

ابتكارات حديثة في مجال الصب

- تقنية الصب الفراغي لإزالة المسامية: ينتج منتجات خالية من العيوب تتميز بقوة أكبر وتشطيب سطحي محسّن.

- إنتاج أسرع وأكثر دقة للقوالب المطبوعة ثلاثية الأبعاد: عملية أسرع، ونماذج أولية أسرع، وأخطاء أقل في القوالب.

- طريقة الشمع المفقود للتصاميم المعقدة: يسمح بصنع مكونات ذات تفاصيل دقيقة للغاية لاستخدامها في الصناعة والزخرفة.

كيف تُحسّن التكنولوجيا الجودة

لا تتطلب هذه الأساليب الجديدة هدرًا، وتُحسّن دقة الأبعاد، وتتميز بفعاليتها من حيث التكلفة، كما أنها لا تُؤثر على متانة الأجزاء وأدائها. وبات بإمكان المصنّعين الآن إنتاج مكونات أكثر موثوقية بأقل جهد بشري ونسبة عيوب.

9. كيفية الاختيار بين التشكيل بالحدادة والصب

أسئلة أساسية يجب طرحها

قبل اتخاذ قرار بشأن الطريقة التي سيتم استخدامها بين التشكيل بالحدادة والصب، يجب طرح الأسئلة التالية:

- ما هو الحمل الذي سيتحمله هذا الجزء؟ عندما يتعرض أحد المكونات لإجهاد عالٍ أو إجهاد متكرر أو تأثير قوي، فإن الخيار الأفضل هو التشكيل بالحدادة، لأنه يتمتع بمستوى أعلى من القوة.

- هل تحتاج إلى شكل معقد؟ قد يكون الصب أنسب في التصاميم المعقدة، أو المكونات المجوفة، أو الأشكال الهندسية ذات التفاصيل الدقيقة. أما التقليد فهو فعال مع الأشكال البسيطة.

- ماذا يعني حجم الإنتاج؟ يمكن تكييف عملية الصب مع الإنتاج بكميات كبيرة لأن القوالب تُسرّع عملية الإنتاج. وقد يكون التشكيل بالحدادة أقل تكلفة عند الإنتاج بكميات أقل مع متطلبات جودة أفضل.

- ما هي ميزانيتك؟ لا تنظر إلى الأسعار الأولية فحسب، بل انظر إلى المتانة والصيانة على المدى الطويل. قد تكون عملية التشكيل بالحدادة أغلى في البداية، لكنها ستؤتي ثمارها من حيث المتانة؛ أما عملية الصب فقد لا تتطلب أموالاً طائلة على نطاق واسع أو للأجزاء الزخرفية.

مخطط انسيابي لاتخاذ القرارات

فيما يلي توضيح مبسط لقرارك:

- إجهاد عالٍ + شكل بسيط ← التشكيل بالحدادة: الأفضل مع أعمدة الكرنك والتروس والأجزاء الحاملة للأحمال.

- شكل معقد + إجهاد منخفض إلى متوسط ← صب مثالي لكتل المحركات، والهياكل، والتصاميم الفنية.

- الإنتاج بكميات كبيرة ← يمكن أن يكون الصب اقتصاديًا: تقليل العمل وهدر المواد عند صب كميات كبيرة.

- مكون أمان بالغ الأهمية ← التشكيل بالدق: يتم ضمان أقصى قدر من الموثوقية في مجال الطيران والفضاء، والسيارات، والآلات الثقيلة.

نصائح لاختيارات فعّالة من حيث التكلفة

- ركز على القطع عالية التحمل وطويلة العمر. صحيح أن تكلفة القطع مرتفعة بسبب التكاليف الأولية، إلا أن متانتها توفر تكاليف الصيانة والاستبدال.

- اختر عملية صب المكونات المعقدة ذات الكميات الكبيرة. ستتمكن من تصميم منتجات معقدة بتكلفة أقل وفي وقت أقصر.

- استخدم الحلول الهجينة في بعض الحالات؛ فقد توفر العناصر المطروقة والمصبوبة في التصميم المزيج الأمثل من القوة والتكلفة بالإضافة إلى التعقيد.

10. الأخطاء الشائعة في الحدادة والصب

أخطاء التزوير

- تسخين المعدن: من الممكن إضعاف المادة وإحداث تشققات. يجب الحفاظ على درجة الحرارة المناسبة.

- تجاهل خصائص المادة: قد يؤدي استخدام سبيكة غير مناسبة إلى فشل مبكر. لذا، تأكد من توافق الحمل والتطبيق مع المعدن.

- الموت بسبب الإجهاد المفرط: قد تتسبب الأحمال الكبيرة في تلف الأدوات، وقد تؤثر أيضاً على جودة القطع. لذا، يجب فحص ضغط القوالب ومدى تآكلها.

أخطاء في اختيار الممثلين

- تصميم القالب رديء: قد تؤدي القوالب الخاطئة إلى عيوب أو عدم تطابق. لذا، يُنصح بمحاكاة تدفق القالب قبل التصنيع.

- التبريد غير المناسب يؤدي إلى الانكماش: إذا لم يتم التبريد بشكل متساوٍ، فقد تظهر نقاط ضعف أو أخطاء في الأبعاد. تجنب استخدام معدلات تبريد مفرطة.

- إهمال متطلبات التشطيب: قد تكون الأسطح أو العيوب خشنة، مما يؤثر سلبًا على الأداء. التخطيط المسبق بعد المعالجة.

كيفية تجنب العيوب

- اختر المواد جيداً وتحكم أيضاً في درجة الحرارة المستخدمة في التشكيل أو الصب.

- اختبر المكونات باستخدام تقنيات اختبار حديثة مثل فحص الأشعة السينية، أو الاختبار بالموجات فوق الصوتية، أو اختبارات اختراق الصبغة.

- قم بإعداد خطط التشطيب النهائي وخطط التفاوتات لتحقيق متطلبات التصميم.

11. نصائح الخبراء لتحقيق أقصى قدر من النتائج في عام 2026

نصائح لاختيار المواد

- استخدم دائمًا المعدن المناسب الذي يتمتع بالقوة والوزن ومقاومة التآكل اللازمة.

- عندما يتعلق الأمر بالتطبيقات الحساسة، فمن المفيد الاستثمار في سبائك عالية الجودة لتجنب الفشل.

تقنيات مراقبة الجودة

- الكشف عن العيوب الداخلية باستخدام الاختبارات غير المدمرة (الاختبارات غير المتلفة).

- فحص بالأشعة السينية ويمكن للفحص بالموجات فوق الصوتية اكتشاف العيوب غير المكتشفة أثناء تصنيع الأجزاء.

- استحدث جداول تفتيش دورية لضمان مراعاة جودة الإنتاج.

الاستدامة في صناعة المعادن

- أعد تدوير المواد الخردة لتوفير التكاليف وتقليل التأثير على البيئة.

- تقليل هدر المواد من خلال التخطيط الدقيق لعمليات التشكيل والصب.

- اختر آلات موفرة للطاقة من شأنها أن تقلل من تكلفة الإنتاج وتعزز الاستدامة.

12. الخاتمة

يعتمد اختيار التشكيل بالحدادة أو الصب على احتياجات مشروعك وميزانيتك ومتطلبات الإنتاج. فالتشكيل بالحدادة أكثر موثوقية وقوة، بينما يوفر الصب حلولاً اقتصادية لإنتاج الأشكال المعقدة والكميات الكبيرة. بمعرفة استخدامات كل منهما، ستتمكن من اتخاذ القرار الأمثل.

الأسئلة الشائعة

ما هو الأقوى: التشكيل بالحدادة أم الصب؟

تميل المكونات المصنعة بالتشكيل إلى أن تكون أقوى نظرًا لوجود بنية داخلية أفضل وعيوب داخلية أقل.

أي عملية إنتاج الأجزاء الصغيرة أرخص؟

عادةً ما يتم صب الأجزاء الصغيرة المعقدة التي لا تتأثر بالإجهاد بتكلفة أقل.

هل يمكن أن تضاهي عملية الصب متانة عملية التشكيل بالحدادة؟

ومع ذلك، في بعض التطبيقات، يمكن إجراء عملية الصب باستخدام تقنيات متقدمة مثل استخدام الصب الفراغي، والذي يمكن أن يوفر أجزاء موثوقة، على الرغم من أن التشكيل يظل هو التقنية السائدة في حالات الإجهاد العالي.

ما هي الصناعات التي تعتمد على الحدادة أو الصب أكثر من غيرها؟

تُعدّ عملية التشكيل ضرورية في صناعات الطيران والفضاء، وكذلك في صناعات السيارات والآلات الثقيلة.

تميل المكونات المصنعة بالتشكيل إلى أن تكون أقوى نظرًا لوجود بنية داخلية أفضل وعيوب داخلية أقل.

عادةً ما يتم صب الأجزاء الصغيرة المعقدة التي لا تتأثر بالإجهاد بتكلفة أقل.

ومع ذلك، في بعض التطبيقات، يمكن إجراء عملية الصب باستخدام تقنيات متقدمة مثل استخدام الصب الفراغي، والذي يمكن أن يوفر أجزاء موثوقة، على الرغم من أن التشكيل يظل هو التقنية السائدة في حالات الإجهاد العالي.

تُعدّ عملية التشكيل ضرورية في صناعات الطيران والفضاء، وكذلك في صناعات السيارات والآلات الثقيلة.