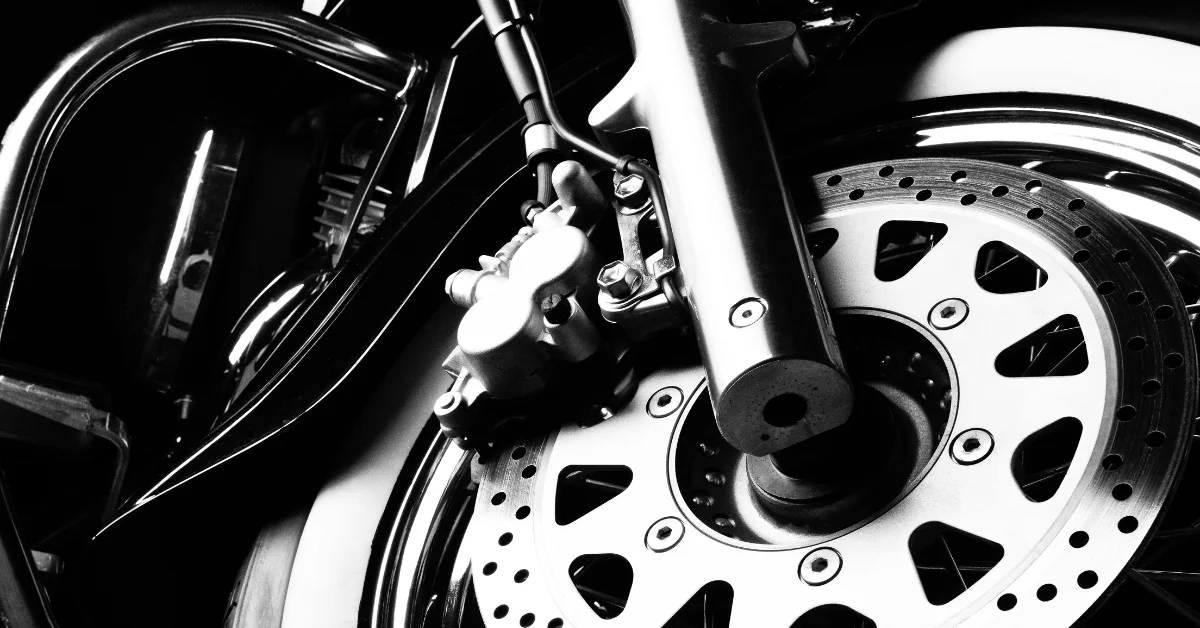

وجدت عملية التشكيل بالقوالب المغلقة تطبيقات واسعة في التصنيع الحديث. ويمكن ملاحظة نتائجها في المكونات عالية القوة في قطاعات السيارات والطيران والصناعة. تعتمد هذه العملية على وضع قطعة معدنية ساخنة بين قالبين أو أكثر، وتشكيل المعدن باستخدام ضغط شديد وأدوات دقيقة. تحتوي هذه القوالب تحديدًا على الشكل الخارجي للمكون المطلوب. يدفع الضغط الشديد المعدن لملء تجويف القالب بالكامل، مما ينتج عنه قطعة ذات خصائص ميكانيكية أفضل.

يفضل علماء المعادن والمهندسون هذه الطريقة لأنها تُحاذي البنية الحبيبية الداخلية للمعدن. في المقابل، غالبًا ما تكون بنية حبيبات المسبوكات عشوائية، بينما تعمل عمليات التشغيل الآلي على قطع تدفق الحبيبات. أما التشكيل بالقوالب المغلقة فيجعل الحبيبات تتبع شكل القطعة. ينتج عن هذا التدفق المستمر للحبيبات قوة ممتازة تقاوم الإجهاد، مما يُتيح الحصول على قطع قادرة على تحمل الإجهاد العالي والأحمال الدورية.

1. ميكانيكا التشكيل بالقوالب المغلقة

The closed die forging uses the plastic deformation property of the metal. To begin, you heat a metal workpiece to a temperature where it becomes malleable. Then, you place this workpiece on a stationary bottom die, and a moving top die drops to strike and press the metal. The force causes the material to flow into the designated shape.

تختلف هذه العملية عن التشكيل بالحدادة المفتوحة, تستخدم هذه الطريقة قوالب مسطحة أو بسيطة. وعادةً ما تتطلب من المشغل تحريك قطعة العمل يدويًا. ومع ذلك، فإن عملية التشكيل بالقوالب المغلقة تُحيط بالمعدن، وتُقيّد القوالب تدفق المادة في جميع الاتجاهات باستثناء ما يسمح به شكل القالب السالب. ويضمن هذا التقييد أن يملأ المعدن كل تفاصيل تجويف القالب.

Pressure plays an important role. The pressing equipment must deliver enough force to overcome the yield strength of the material. However, as the metal cools, its yield strength increases. The machinery must have the ability to maintain pressure on the cooling metal to complete the shape. You can achieve near-net shapes with this method, which reduces the need for extensive machining later.

2. دور الوميض في عملية التشكيل

الزوائد المعدنية هي المادة الزائدة التي تتسرب بين نصفي القالب. قد يعتبرها البعض هدراً، لكن الحدادين ذوي الخبرة يدركون أهميتها البالغة. نسمي الفجوة بين القالبين "ممر الزوائد المعدنية". عندما يتدفق المعدن للخارج، يدخل هذه القناة الضيقة.

The metal cools fast in the flash land, leading to an increase in the strength of the material in that area. This hardened ring of metal creates a pressure barrier and prevents more metal from flowing out, leading to pressure buildup inside the die cavity. This increased pressure forces the remaining hot metal to fill difficult spaces and sharp corners.

Without flash, you may end up filling the die incompletely, resulting in a part that lacks definition. After the forging stroke ends, you remove the flash. Later, a trimming process cuts away this extra material. The amount of flash depends on the volume of the billet used, and accurate volume calculations help in minimizing the waste.

3. عملية التصنيع خطوة بخطوة

A good forging process calls for a strict sequence. You need to follow these steps to make sure there is a quality and consistency in the resulting part.

3.1. تحضير القوالب

تبدأ العملية أولاً بقضيب أو سبيكة معدنية، وتساعد المناشير أو المقصات في تقطيع السبيكة إلى وزن وطول دقيقين. حجم القطعة الأولية يساوي حجم القطعة النهائية بالإضافة إلى الزوائد. يساعد القطع الدقيق على منع هدر المواد وتلف القالب.

3.2. التسخين

تزيد الأفران من درجة حرارة المعدن الخام، وتختلف درجة الحرارة المطلوبة باختلاف السبيكة. يحتاج الفولاذ إلى درجات حرارة تتراوح بين 1100 و1250 درجة مئوية، بينما يتطلب الألومنيوم درجات حرارة أقل. في الوقت الحاضر، توفر أنظمة التسخين بالحث حرارة موحدة بشكل أسرع، لكن أفران الغاز تُعد بديلاً مناسباً للكميات الكبيرة. كلما كان التسخين أكثر تجانساً، كان التشكيل اللدن أكثر دقة.

3.3. إزالة الترسبات الكلسية

يتفاعل الفولاذ المُسخّن مع الأكسجين مُشكّلاً طبقة من أكسيد الحديد على سطحه. يجب إزالة هذه الطبقة قبل عملية التشكيل. إذا دخلت هذه الطبقة إلى القالب، فإنها تُتلف سطح الفولاذ. في الوقت الحاضر، تُستخدم أجهزة ميكانيكية متخصصة أو نفاثات مائية عالية الضغط لإزالة هذه الطبقة.

3.4. الحجب

غالباً ما تتطلب الأشكال المعقدة أكثر من عملية تشكيل. تتم الضربة الأولى في قالب التشكيل الأولي، الذي يوزع المعدن تقريباً في الشكل النهائي ويُهيئ المادة لتجويف التشطيب. يُطيل التشكيل الأولي عمر قالب التشطيب.

3.5. التشكيل النهائي

بعد ذلك، يتم نقل الجزء الخام إلى قالب التشطيب، ثم يقوم المطرقة أو المكبس بتوجيه الضربة النهائية. يملأ المعدن التجويف تمامًا، ويتدفق الفائض منه إلى قناة التصريف. الآن أصبح الجزء بأبعاده النهائية.

3.6. التشذيب

الآن، يخرج الجزء من الفرن مع بقايا الزوائد. تقوم مكبس تشذيب بإزالة هذه الزوائد عن الجزء الرئيسي. من المهم القيام بذلك بينما لا يزال الجزء ساخنًا أو بعد أن يبرد إلى درجة حرارة الغرفة. بعد ذلك، تُعاد تدوير الزوائد.

3.7. التبريد

Similarly, the controlled cooling prevents internal stress. You place the parts in bins or on conveyors. Some alloys require slow cooling in insulated pits, while others require air cooling. Most importantly, the cooling rate affects the hardness and microstructure.

3.8. المعالجة الحرارية

تُحدث عملية التشكيل إجهادًا وتُغير بنية الحبيبات. تُساعد المعالجة الحرارية على استعادة الخصائص المطلوبة، بينما تُحسّن عملية التطبيع بنية الحبيبات. أما التبريد السريع والتطبيع فيزيدان من الصلابة والمتانة. يجب اختيار المعالجة بناءً على متطلبات التطبيق.

3.9. تشطيب الأسطح

وأخيرًا، تتضمن الخطوة الأخيرة تنظيف السطح. تعمل عملية السفع الرملي على إزالة القشور المتبقية وتغير اللون، مما يُنتج سطحًا غير لامع موحدًا. يتم فحص القطع للتأكد من خلوها من العيوب قبل الشحن.

4. معدات وآلات الحدادة

يمكنك اختيار المعدات بناءً على حجم القطعة والمادة وحجم الإنتاج.

4.1. مطارق السقوط

Drop hammers use gravity, where a heavy ram lifts and falls onto the workpiece. The energy of the drop depends on the weight of the ram and the drop height. Hammers help in delivering high-impact energy. This impact first deforms the surface, while the center of the workpiece deforms later. You may use hammers for small to medium parts. Although they offer versatility but at the same time, create significant noise and vibration.

4.2. المطارق الكهربائية

Likewise, in power hammers, steam or compressed air accelerates the ram to increase the striking energy. You have the ability to control the force of each blow. These machines suit high-volume production. They provide faster cycle times than gravity hammers.

4.3. المكابس الميكانيكية

In mechanical presses, a flywheel and crank mechanism are used. The ram moves at a fixed speed and stroke length. The press delivers maximum force at the bottom of the stroke. You use mechanical presses for precision forging. They offer high production rates and automation potential. The squeezing action deforms the entire cross-section of the workpiece simultaneously.

4.4. المكابس الهيدروليكية

Fluid pressure drives hydraulic presses. These machines deliver constant force throughout the stroke. You can control the speed and pressure. Hydraulic presses are good at forging large parts. They create deep impressions, but the cycle time is slower thanthat of mechanical presses. However, the versatility justifies the speed trade-off.

4.5. مكابس لولبية

هنا، يقوم برغي كبير بتحريك المكبس. يحوّل البرغي الطاقة الدورانية إلى قوة خطية. توفر مكابس البرغي توازناً بين مكابس المطارق والمكابس الهيدروليكية، إذ توفر طاقة عالية مع سرعة مضبوطة. وهي مناسبة لتشكيل شفرات التوربينات والغرسات الطبية.

5. مواد الأدوات والقوالب

يُحدد عمر القالب الجدوى الاقتصادية لهذه العملية. تتعرض القوالب لصدمات حرارية وميكانيكية شديدة، لذا من الضروري استخدام مواد قادرة على تحمل هذه الظروف.

5.1. فولاذ الأدوات

يُعدّ فولاذ H13 المستخدم في عمليات التشكيل الساخن المعيار الصناعي. يحتوي هذا الفولاذ على الكروم والموليبدينوم والفاناديوم. تتميز هذه السبيكة بمقاومتها العالية للإجهاد الحراري والتشقق، كما أنها تحافظ على صلابتها عند درجات الحرارة العالية. يتم تقوية القوالب وتطبيعها وفقًا لقيم محددة لصلابة روكويل C.

5.2. تصنيع قوالب التشكيل

تُحفر تجاويف القوالب باستخدام آلات الطحن CNC أو آلات التفريغ الكهربائي (EDM). في آلات الطحن CNC، تقطع الآلات عالية السرعة الفولاذ المقوى، بينما تستخدم آلات التفريغ الكهربائي شرارات كهربائية لتآكل المعدن. بعد ذلك، تُصقل أسطح التجاويف لتسهيل تدفق المعدن وإخراج القطعة.

5.3. التآكل والتشحيم

وبالمثل، يؤدي الاحتكاك إلى تآكل أسطح القوالب. تعمل مواد التشحيم على تقليل الاحتكاك وحماية القوالب. على سبيل المثال، يتم رش مواد تشحيم أساسها الجرافيت على القوالب بين دورات التشغيل. كما تعمل مادة التشحيم كحاجز حراري، وتمنع القالب من السخونة الزائدة. يساهم التشحيم السليم في إطالة عمر القوالب بشكل ملحوظ.

5.4. خصائص تصميم القالب

يُضيف المصممون زوايا سحب على شكل انحناء طفيف على الجدران الرأسية داخل تجويف القالب، مما يُسهّل إخراج القطعة من القالب. أما الجدران الرأسية بدون زوايا سحب فتتسبب في التصاق القطعة. تتراوح زوايا السحب القياسية بين 3 و7 درجات. كما يُضاف إليها أيضًا حواف دائرية ونصف قطر للزوايا. تُؤدي الزوايا الحادة إلى تركيز الإجهاد، مما قد يُسبب تشقق القالب. بينما تُساعد أنصاف الأقطار على انسياب المعدن بسلاسة حول الزوايا.

6. المواد المناسبة للتشكيل بالحدادة

يمكنك استخدام جميع المعادن تقريبًا في عملية التشكيل. ومع ذلك، فإنك تختار المادة بناءً على الخصائص الميكانيكية للمكون المطلوب.

6.1. الفولاذ الكربوني

تستخدم صناعة الحدادة الفولاذ الكربوني بكثرة، حيث أن أنواعًا مثل AISI 1045 يوفر كل من A105 و A105 توازناً بين القوة وسهولة التشغيل. ويتم استخدامهما في صناعة السيارات. قضبان التوصيل, ، وأعمدة المرفق، والتروس. وهي تستجيب بشكل جيد للمعالجة الحرارية.

6.2. سبائك الصلب

تُحسّن إضافة عناصر مثل الكروم والنيكل والموليبدينوم من خصائص الفولاذ. توفر سبائك الفولاذ، مثل فولاذ 4140، صلابة عالية ومقاومة للتآكل. تُستخدم هذه المواد في الآلات الثقيلة والمكونات الهيكلية، حيث تتحمل أحمالًا أكبر من الفولاذ الكربوني.

6.3. الفولاذ المقاوم للصدأ

Stainless steel is another common material due to its corrosion resistance property. Grades like 304 and 316 provide good resistance to rust and chemicals. However, forging stainless steel requires a higher force, and the material cools faster than carbon steel. Common uses include valves, التجهيزات, ومعدات بحرية.

6.4. سبائك الألومنيوم

يتميز الألومنيوم بنسبة عالية من القوة إلى الوزن. وتحتاج صناعات الطيران والفضاء والسيارات غالبًا إلى منتجات الألومنيوم المطروقة. وتُعد سبائك مثل 6061 و7075 شائعة الاستخدام. ويتطلب تشكيل الألومنيوم تحكمًا دقيقًا في درجة الحرارة، حيث يؤدي التسخين الزائد إلى تفتت المادة، بينما يؤدي التسخين الناقص إلى تشققها.

6.5. سبائك التيتانيوم

يجمع التيتانيوم بين الوزن الخفيف والقوة الفائقة ومقاومة الحرارة العالية. وتُستخدم سبائك التيتانيوم في محركات الطائرات وهياكلها. يصعب تشكيل هذه المادة نظرًا لنطاق درجة حرارتها الضيق، مما يستلزم استخدام مواد تشحيم وطلاءات متخصصة. صحيح أن تكلفتها مرتفعة، إلا أن الأداء المتميز يبرر هذا الاستثمار.

6.6. النحاس الأصفر والنحاس الأحمر

Likewise, electrical conductivity and corrosion resistance make copper alloys highly attractive. You can forge brass for plumbing fittings and valves. These materials flow easily, hence causing less wear on the dies compared to steel.

7. إرشادات التصميم والتفاوتات المسموح بها

يجب مراعاة عوامل مختلفة عند تصميم عمليات التشكيل والتصنيع الآلي. في كلتا الحالتين، يجب مراعاة قيود التصنيع.

7.1. موضع خط الفصل

The parting line is where the two halves of the die touch. Ideally, you place the parting line along a flat plane whenever possible to simplify die construction, because irregular parting lines increase cost. You position the line to balance the forces on the dies.

7.2. الأضلاع والأغشية

Ribs are thin vertical projections, and webs are thin sections connecting thicker areas. Deep ribs are difficult to fill, but the thin webs cool quickly. You must design ribs with generous draft angles. You keep web thickness within practical limits to prevent cooling defects.

7.3. بدلات التشغيل الآلي

Forgings often do not come out as the finished product in a single step. Additional steps include flash removal and surface finish. To accommodate this, you purposefully add material to surfaces requiring machining. This extra material ensures you clean up the surface to the final dimension. Standard machining margins range from 1.5 millimeters to 3 millimeters depending on part dimensions.

7.4. التفاوتات

يجب أن تراعي دقة عمليات التشكيل تآكل القوالب، وعدم تطابق الأبعاد، والتمدد الحراري. وتحدد المعايير الدولية، مثل ISO 2768 وغيرها من معايير التشكيل، هذه القيم. وتؤدي دقة التشكيل العالية إلى زيادة التكلفة، لذا يجب الموازنة بين الحاجة إلى الدقة وتكلفة الإنتاج.

8. العيوب الشائعة ومراقبة الجودة

تُؤثر العيوب سلباً على السلامة الهيكلية للمكون. يجب عليك تحديد هذه العيوب ومنعها بأي ثمن.

8.1. اللفات والطيات

A lap occurs when metal folds over itself, and the surfaces oxidize and fail to bond. This creates a crack-like defect. Poor die design or improper material distribution causes laps. This requires magnetic particle inspection to detect.

8.2. إغلاقات باردة

يلتقي تياران من المعدن دون أن يندمجا معًا. يحدث هذا إما عندما يكون المعدن باردًا جدًا أو عندما يكون الضغط غير كافٍ. ونتيجة لذلك، تُسبب اللحامات الباردة نقاط ضعف. يساعد الحفاظ على درجة حرارة مناسبة للقطعة المعدنية في منع هذا العيب.

8.3. التعبئة السفلية

لا يملأ المعدن الفراغات داخل القالب بالكامل، مما يؤدي إلى فقدان بعض التفاصيل أو ظهور زوايا مستديرة. في المقابل، يتسبب عدم كفاية حجم السبيكة أو وجود غازات محتبسة في نقص التعبئة. ويمكن معالجة ذلك بزيادة حجم السبيكة أو إضافة فتحات تهوية.

8.4. حفر الميزان

Scale embedded in the surface creates pits. These pits remain after machining if they are deep enough. Proper descaling techniques alleviate this problem.

8.5. انزياح القالب

يؤدي عدم محاذاة نصفي القالب إلى انزياحه. وتُعدّ فحوصات الصيانة الدورية للمعدات أساسية في اكتشاف انزياح القالب وإصلاحه.

8.6. أساليب الفحص

يكشف الفحص البصري عن العيوب السطحية الواضحة. ويضمن الفحص البُعدي مطابقة القطعة لمواصفات الطباعة. أما الاختبارات غير المتلفة، مثل الفحص بالموجات فوق الصوتية، فتكشف عن الفراغات الداخلية، بينما يكشف فحص الجسيمات المغناطيسية عن الشقوق السطحية.

9. الاعتبارات الاقتصادية

توفر عملية التشكيل فوائد اقتصادية للإنتاج بكميات كبيرة.

9.1. تكاليف الأدوات

تُمثل قوالب التشكيل استثمارًا أوليًا هامًا، حيث تُدفع تكلفة الفولاذ ووقت التشغيل. ونتيجةً لذلك، تُصبح عملية التشكيل مكلفةً للإنتاجات الصغيرة، إذ يتطلب الأمر حدًا أدنى من الكمية لتغطية تكلفة الأدوات.

9.2. تكاليف الوحدة

The material utilization in forging is high, where you waste less material than in machining from a block. The cycle time is fast. Combined, these factors reduce the per-unit cost. As volume increases, the savings compensate for the initial tooling investment.

9.3. وفورات في عمليات التشغيل الآلي

تُحاكي الأجزاء المُشكّلة بالتشكيل الشكل النهائي، مما يُقلل وقت التشغيل الآلي، ويُقلل كمية المواد المُزالة، وبالتالي يُوفر تكاليف العمالة ويُقلل من تآكل الأدوات. كما يُخفض التكلفة الإجمالية للجزء النهائي بشكل ملحوظ.

9.4. أوقات التسليم

يستغرق تصنيع القوالب وقتًا، لذا يجب التخطيط لهذه المدة. بمجرد تجهيز القوالب، يصبح الإنتاج سريعًا. من الضروري الاحتفاظ بقوالب احتياطية لتجنب توقف الإنتاج أثناء عمليات الصيانة.

10. مقارنة طرق التشكيل

يساعدك فهم البدائل في اختيار الطريقة المناسبة لمكونك.

10.1. النرد المغلق مقابل النرد المفتوح

تُتيح عملية التشكيل بالقوالب المفتوحة إمكانية تشكيل مكونات ضخمة، حيث تُشكّل المعدن بشكل تقريبي، مما يجعلها مناسبة للأعمدة والحلقات والكتل التي تزن أطنانًا. في المقابل، تُتيح عملية التشكيل بالقوالب المغلقة إمكانية تشكيل أجزاء أصغر وأكثر تعقيدًا، وتوفر دقة أبعاد أفضل. يُنصح باختيار التشكيل بالقوالب المفتوحة للإنتاج بكميات قليلة وأحجام كبيرة، بينما يُفضل اختيار التشكيل بالقوالب المغلقة للإنتاج بكميات كبيرة وبدقة عالية.

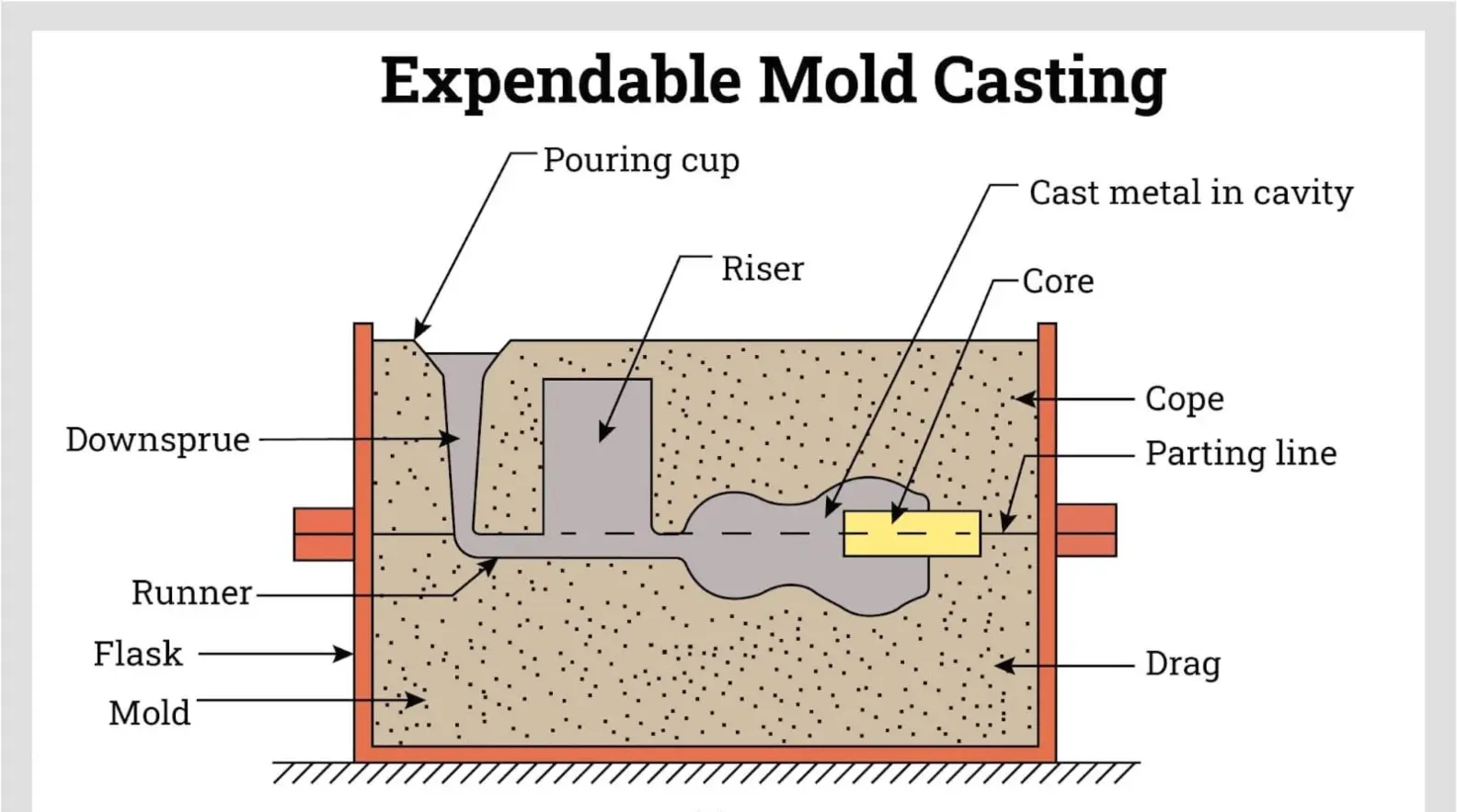

10.2. إغلاق القالب مقابل الصب

تتعدد أنواع عمليات الصب، بما في ذلك الصب الرملي، والصب الاستثماري، والصب بالقوالب، لكن مبادئها الأساسية واحدة: صب المعدن المنصهر في قالب، مما يُسهم في تكوين تجاويف داخلية معقدة وأشكال يصعب تشكيلها بالحدادة. مع ذلك، تتميز المسبوكات بانخفاض قوتها، إذ تعاني من المسامية، بينما تُنتج عملية الحدادة أجزاءً صلبة وكثيفة. إذا كانت القوة هي الأولوية، فالحدادة هي الخيار الأمثل. أما إذا كان التعقيد الهندسي مهمًا، فالصب هو الخيار الأنسب.

10.3. القالب المغلق مقابل التشغيل الآلي

تتضمن عملية التشغيل الآلي قطع جزء من كتلة صلبة. وهي توفر أعلى دقة، ولا تتطلب تكلفة أدوات. مع ذلك، فإنها تعيق تدفق الحبيبات، وتهدر كمية كبيرة من المواد. لذا، يُعد التشغيل الآلي مناسبًا للنماذج الأولية والإنتاج بكميات قليلة، بينما يُعد التشكيل بالحدادة مناسبًا لتصنيع مكونات عالية القوة.

10.4 التشكيل على الساخن مقابل التشكيل على البارد

Hot forging shapes metal at high temperatures, making it easier to form large, complex parts with less press force. However, the cooling process leads to thermal shrinkage and surface scale, which reduces precision. In contrast, cold forging occurs at room temperature, which increases material strength through strain hardening and provides excellent dimensional accuracy. You should choose hot forging for massive, intricate components where high ductility is needed, while cold forging is ideal for high-volume, precise parts that require little to no secondary machining.

11. الاتجاهات المستقبلية في مجال الحدادة

The forging industry is evolving, and the role of the automation technology is increasing. Robots handle hot billets, leading to improved safety and consistency. Simulation software reduces trial and error by allowing you to simulate the metal flow on a computer. This predicts defects before you even cut steel. Precision forging aims to eliminate machining as a whole. Net-shape forging produces ready-to-use parts.

Simultaneously, environmental concerns are there and they are the primary drivers of the change. Induction heating uses energy efficiently, while electric presses reduce oil consumption. The industry is trying to operate in a cleaner, leaner way.

12. الخاتمة

In conclusion, understanding close die forging helps you in making better manufacturing decisions. You balance cost, quality, and performance. This process remains the standard for producing structural components. Whether used in a car engine or an airplane wing, forged parts give the required reliability.

As a supplier covering metal parts manufacturing solutions from casting, forging, to CNC finishing, HDC Manufacturing is glad to offer help for your forging project in material selection, design optimization, and mold manufacturing. Feel free to contact us via email or phone.