Have you ever noticed that some metal parts stay stable and strong for many, many years, while some wear out quickly? The secret is hidden in the manufacturing. If we talk about forging steel, it’s not just heating and hammering the steel; no, it’s a science to transform the raw steel into a long-lasting and powerful one.

في هذه المدونة، سنكشف لكم ماهية الفولاذ المطروق، ونوع الفولاذ المستخدم لهذا الغرض، وعملية التشكيل، ودرجات الحرارة، والتطبيقات، والمزيد. لذا، واصلوا التعلم!

ما هو الفولاذ المزور؟

“"الفولاذ المزور هو في الأساس فولاذ يتم تسخينه وضغطه ليتحول إلى فولاذ ناعم لتعزيز قوته وجودته."”

ببساطة، يُسخّن المعدن إلى درجة حرارة عالية. الفولاذ المطروق هو فولاذ مُشكّل ومُقوّى بالحرارة والضغط. ببساطة، تُسخّن قطعة المعدن حتى تصبح حمراء اللون (750 إلى 1250 درجة مئوية)، ثم تُضغط بمطرقة لإعطائها الشكل المطلوب. في الواقع، يُحسّن الدقّ من صلابة الهيكل الداخلي للفولاذ، مما يُعزز متانة الفولاذ المطروق مُقارنةً بالفولاذ العادي.

ربما شاهدتَ في الأفلام كيف يُصنع المعدن المتوهج بضربه بمطرقة، وهذا ما يُسمى بالتشكيل (نسخة قديمة). الفكرة هي نفسها، ولكن اليوم، يُصنع التشكيل بمساعدة آلات حديثة تستخدم مكابس ثقيلة أو مطارق لأداء هذه المهمة؛ دون الحاجة إلى جهد يدوي.

يُغيّر التشكيل بالطرق ترتيب حبيبات الفولاذ الداخلية، مما يمنح المعدن صلابةً ومتانةً. يتمتع الفولاذ المطروق بالقدرة على تحمل الأحمال الثقيلة والإجهادات العالية والظروف القاسية؛ ولذلك يُستخدم في صناعة أعمدة مرفق السيارات، وقطع غيار الطائرات، والأدوات الصناعية الكبيرة.

أنواع الفولاذ المستخدمة في التشكيل

Steel is of different kinds, and each type has its own strength, flexibility, and use. As we are talking about forging steel, it is really important to select the right one, yes, because it directly affects the strength and durability of your final product. So, in this section, we will look at the most common ones used in steel forging.

1. الفولاذ الكربوني

يُعدّ هذا الفولاذ من أكثر أنواع الفولاذ استخدامًا في عمليات التشكيل. يُصنع من الحديد والكربون. وتحدد نسبة الكربون مدى ليونته أو صلابته.

- فولاذ منخفض الكربون: كما يوحي اسمه، يحتوي هذا الفولاذ على نسبة منخفضة من الكربون. لذلك، فهو ناعم وسهل التشكيل. لذا، فهو مناسب للتطبيقات التي لا تتطلب قوة كبيرة، مثل البراغي والأقواس.

- الفولاذ متوسط الكربون: يوفر هذا النوع من الفولاذ توازنًا جيدًا بين القوة والمرونة. يُستخدم الفولاذ متوسط الكربون في أجزاء مثل التروس والمحاور.

- الفولاذ عالي الكربون: لاحتوائه على نسبة عالية من الكربون، يتميز بصلابة وقوة فائقة، ولكنه أيضًا أكثر هشاشة. لذلك، يُستخدم في صناعة الأدوات والشفرات والزنبركات.

2. سبائك الفولاذ

هذا الفولاذ مُركّبٌ بتركيبةٍ مُختلطة، فبالإضافة إلى الكربون والحديد، يحتوي على عناصر أخرى كالكروم والنيكل والموليبدينوم. يُضفي هذا المزيجُ عليه قوةً ومتانةً ومقاومةً أكبر للتآكل والحرارة.

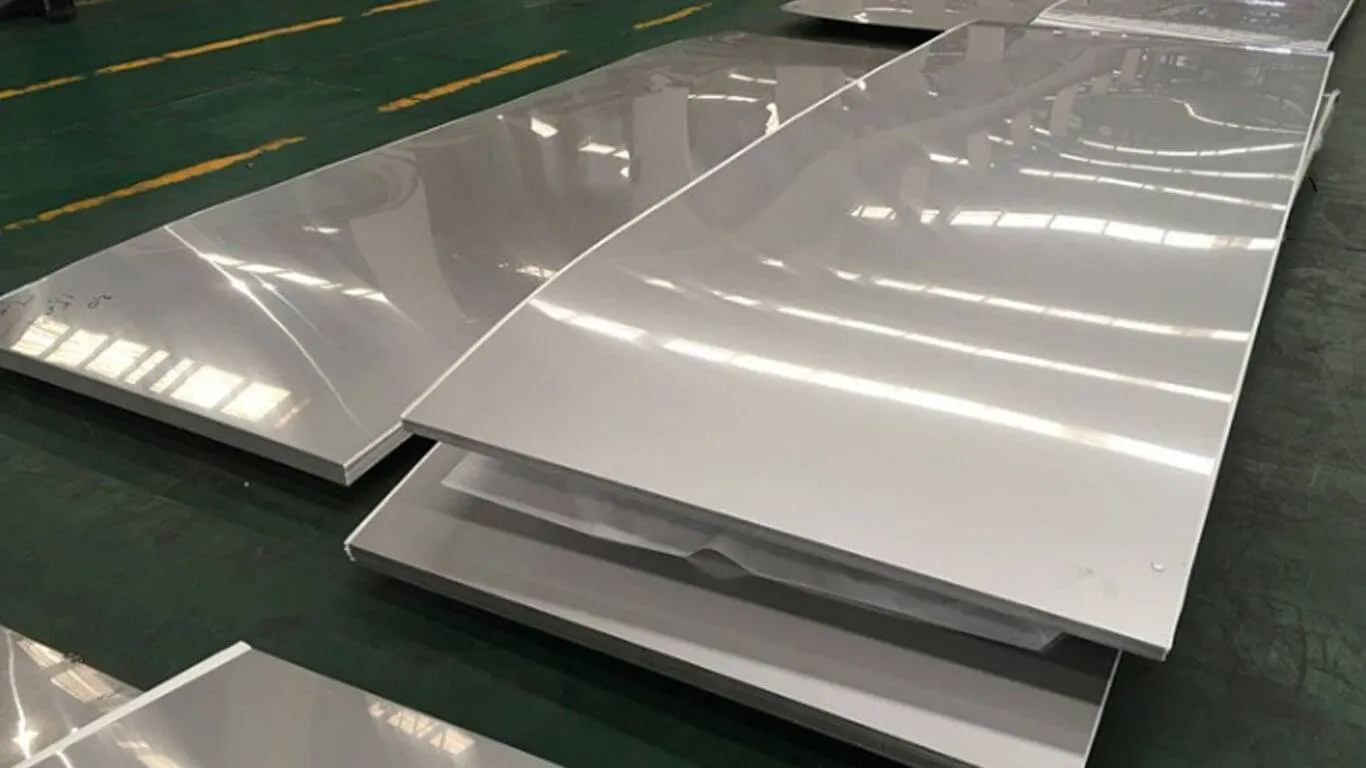

3. الفولاذ المقاوم للصدأ

يحتوي الفولاذ المقاوم للصدأ على نسبة عالية من الكروم، مما يُكوّن طبقة أكسيد على سطحه، ما يجعله أكثر مقاومة للتآكل والصدأ. هذه القوة والمقاومة تجعل الفولاذ المقاوم للصدأ مثاليًا لصناعات مثل تصنيع الأغذية، والأدوات الطبية، والمصانع الكيميائية. يتميز الفولاذ المقاوم للصدأ المطروق بمظهره النظيف واللامع، كما أنه يدوم لفترة أطول في الظروف القاسية.

4. فولاذ الأدوات

فولاذ الأدوات هو نوع آخر من الفولاذ، مُصمم ليتحمل الظروف القاسية. فهو يبقى صلبًا حتى في درجات الحرارة العالية. ويُستخدم غالبًا في صنع أدوات القطع والقوالب والقطع التي تتطلب تحملًا مستمرًا للصدمات والضغط.

عملية التشكيل: شرح خطوة بخطوة

قد تبدو عملية التشكيل معقدة، لكنها تصبح سهلة وبسيطة للغاية باتباع الدليل المناسب. الفكرة الرئيسية هي تشكيل المعدن بقوة متحكم بها. دعونا نُقسّم العملية بأكملها إلى خطوات سهلة الفهم.

الخطوة 1: اختيار المادة المناسبة

أولاً، حدد ما تريد صنعه، ثم اختر المادة المناسبة لمشروعك. على سبيل المثال، إذا كنت تخطط لصنع عمود مرفقي لسيارة، فستحتاج إلى فولاذ سبائكي قوي، بينما قد يحتاج مفتاح الربط فقط إلى فولاذ متوسط الكربون. بعد الاختيار، يُقطع الفولاذ المختار إلى قطع تُسمى قضبانًا أو قضبانًا.

الخطوة 2: تسخين الفولاذ

تُسخّن قطع الفولاذ هذه في فرن على درجة حرارة عالية (من ٩٠٠ إلى ١٢٥٠ درجة مئوية). تُسخّن حتى تُصبح حمراء أو صفراء. هذه الحرارة العالية تُليّن المعدن، لكنها لا تذوب.

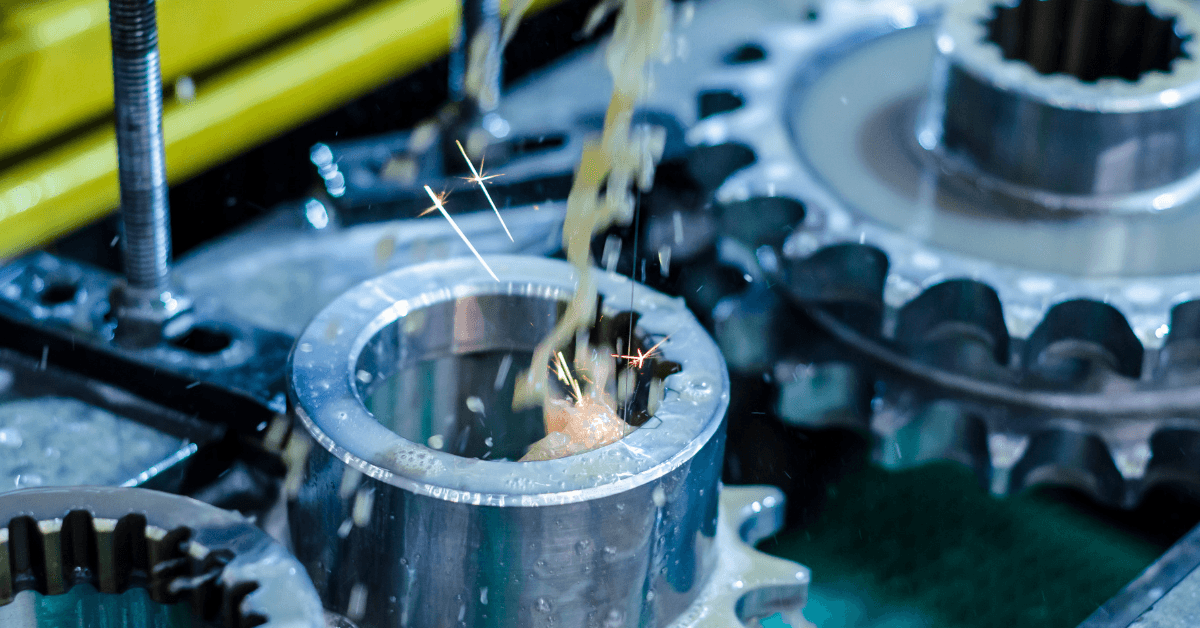

الخطوة 3: تشكيل أو تشكيل المعدن

بعد التسخين، يُوضع المعدن بين قالبين أو تحت مطرقة ثقيلة أو مكبس. يُشكّل هذا الضغط المعدن بالشكل المطلوب. هناك طرق مختلفة للقيام بذلك: تشكيل القوالب, ، الضغط على الطرق، أو الضغط على الطرق (سوف نناقش ذلك بالتفصيل في الأقسام القادمة من هذه المدونة).

الخطوة 4: التشذيب وإزالة الفلاش

أثناء التشكيل، يتسرب المعدن الزائد (الفلاش) من حواف القالب. يُقطع هذا المعدن الزائد عند التشذيب أو أثناء طحن القطعة.

We can say that forging of steel is just transforming raw metal into a useful, strong one. The process doesn’t end here. After forging, there are some heat treatments and post-forging processes to achieve the perfect strength, hardness, and finish.

المعالجة الحرارية وعمليات ما بعد التشكيل

حسنًا، لتعزيز قوة وجودة ومظهر الفولاذ المطروق، يخضع لمزيد من المعالجة. يمر بالمعالجة الحرارية وعمليات أخرى. لنلقِ نظرة؛;

المعالجة الحرارية

حسنًا، بعد التشكيل، قد يتعرض المنتج النهائي لبعض الضغوط الداخلية أو خصائص غير متساوية. يكمن الحل في إعادة التسخين. نعم، يُعاد تسخين المنتج في ظروف مُتحكم بها. بعد التسخين، تُبرّد القطعة بمعدلات مُحددة. هذا يُعطي القطعة الفولاذية القوة والمتانة المطلوبة.

تشمل عمليات المعالجة الحرارية الشائعة ما يلي:

- التلدين: التلدين يُليّن المادة، مما يُسهّل عملية التصنيع. كما يُحسّن لدونة المعدن.

- التطبيع: لتعزيز القوة الموحدة وتحسين بنية الحبوب، يُفضل التطبيع.

- التبريد والتكييف: لزيادة صلابة المعدن، يُبرَّد بسرعة، وهو ما يُسمى بالتبريد. وإذا أردتَ تقليل هشاشة المعدن، فالتلطيف هو التقنية الأنسب.

يمكنك فهم ذلك من خلال المثال الذي يقول بأن أعمدة الكرنك في السيارات يتم تبريدها وتلطيفها، بحيث يمكنها التعامل مع الضغط المستمر دون حدوث تشققات.

التصنيع والتشطيب

لتحقيق أبعاد دقيقة وأسطح ناعمة، غالبًا ما تخضع القطعة المطروقة لعملية تشغيل آلي. التشغيل الآلي بالغ الأهمية لضمان ملاءمة القطعة تمامًا مع تركيبها.

معالجة السطح

لإزالة الترسبات، وتحسين مقاومة التآكل، وتعزيز المظهر، غالبًا ما يتم استخدام عمليات مثل التنظيف بالرمل، أو التلميع، أو الطلاء.

التفتيش ومراقبة الجودة

أخيرًا، تُفحص كل قطعة مُشكَّلة بعناية. يشمل ذلك فحوصات بصرية، وقياسات للحجم، واختبارات متقدمة كالفحص بالموجات فوق الصوتية. ويضمن ذلك عدم وجود أي شقوق أو عيوب خفية. وبعد اجتياز هذه الاختبارات، تصبح القطعة جاهزة للاستخدام.

فئات درجة حرارة التشكيل

تلعب درجة الحرارة دورًا هامًا في عملية التشكيل، إذ تؤثر على متانة وشكل المعدن النهائي. وبشكل عام، كلما ارتفعت درجة الحرارة، أصبح المعدن أكثر ليونة. ولكن إذا لم تُضبط درجة الحرارة بشكل صحيح، فقد تتسبب في تقشر السطح أو نمو الحبيبات.

على أساس درجة الحرارة، يتم تقسيم التشكيل بشكل عام إلى ثلاث فئات رئيسية: التشكيل الساخن، والتشكيل الدافئ، والتشكيل البارد.

| فئة | نطاق درجة الحرارة (تقريبًا) | وصف | المزايا الرئيسية | الاستخدامات الشائعة / الأمثلة |

| التشكيل الساخن | 900 درجة مئوية – 1250 درجة مئوية | يُسخَّن المعدن فوق نقطة إعادة التبلور، مما يجعل الفولاذ طريًا جدًا وسهل التشكيل. | من السهل تشكيل الأشكال المعقدة، وضغط أقل على الأدوات، وبنية حبيبات قوية بعد التبريد | أجزاء السيارات الكبيرة، وأعمدة الكرنك، والشفاه، ومكونات الآلات الثقيلة |

| التشكيل بالحرارة | 750 درجة مئوية – 950 درجة مئوية | تتم عملية التشكيل الحراري أسفل مرحلة إعادة التبلور الكاملة. ومع ذلك، تكون ساخنة بما يكفي لتشكيل المعدن. | دقة أبعاد أفضل من التشكيل الساخن، وتشطيب سطح أكثر سلاسة، وأكسدة أقل | تحتاج التروس وأدوات التثبيت والمكونات متوسطة الحجم إلى دقة وقوة جيدتين |

| التشكيل البارد | درجة حرارة الغرفة إلى 150 درجة مئوية | لا يتطلب تسخينًا. يستخدم ضغطًا عاليًا لتشكيل المعدن. | تشطيب سطحي ممتاز، وقوة عالية جدًا، وعدم الأكسدة، وأبعاد دقيقة | البراغي والصواميل والأجزاء الأصغر حيث تكون الدقة واللمسة النهائية أكثر أهمية |

أنواع طرق تشكيل الفولاذ

تختلف طرق التشكيل باختلاف كيفية تطبيق القوة وتدفق المعدن. لكل طريقة مزاياها وعيوبها وغرضها. يعتمد الاختيار على حجم القطعة وتعقيدها ودقتها المطلوبة. لنلقِ نظرة على بعض أكثر الأنواع شيوعًا:

1. التشكيل بالقالب المفتوح

في التشكيل بالقوالب المفتوحة، يُوضع الفولاذ بين قوالب. هذه القوالب لا تُحيط به بالكامل. بعد ذلك، يُضغط المعدن أو يُطرق ليأخذ الشكل المطلوب. لذا، إذا كنت تخطط لصنع مكونات كبيرة مثل الأعمدة والحلقات والقضبان، فإن التشكيل بالقوالب المفتوحة هو الخيار الأمثل. فهو يوفر قوة ممتازة بفضل المحاذاة المثالية للحبيبات الداخلية.

2. التشكيل بالقالب المغلق (قوالب التشكيل الانطباعي)

في هذه الطريقة، يُوضع الفولاذ في قالب ذي شكل محدد. بعد ذلك، يُضغط عليه. نتيجةً لهذا الضغط، تملأ المعادن تجويف القالب بالكامل. تُعد هذه الطريقة مثالية لإنتاج أشكال دقيقة وقابلة للتكرار، مثل قضبان التوصيل والتروس والمفاتيح. كما أنها توفر تحمّلات دقيقة وهدرًا ضئيلًا.

3. الضغط على السبيكة

في عملية التشكيل بالضغط، لا حاجة للضغط بالمطارق؛ إذ تستخدم هذه الطريقة ضغطًا مستمرًا من مكبس هيدروليكي أو ميكانيكي. يُشكّل هذا المكبس المعدن بعمق وبشكل متساوٍ. تُعد هذه الطريقة مثالية للتطبيقات التي تتطلب جودة ثابتة وأشكالًا دقيقة.

4. تزوير مضطرب

لزيادة قطر جزء من المعدن، يُضغط بطوله، وهو ما يُسمى بالتشكيل بالانقلاب. وهو شائع في البراغي والبراغي وأدوات التثبيت الأخرى.

مع أن لكل طريقة مزاياها، إلا أن الهدف المشترك بينها جميعًا هو إنتاج قطع متينة وموثوقة وجاهزة للاستخدام الشاق.

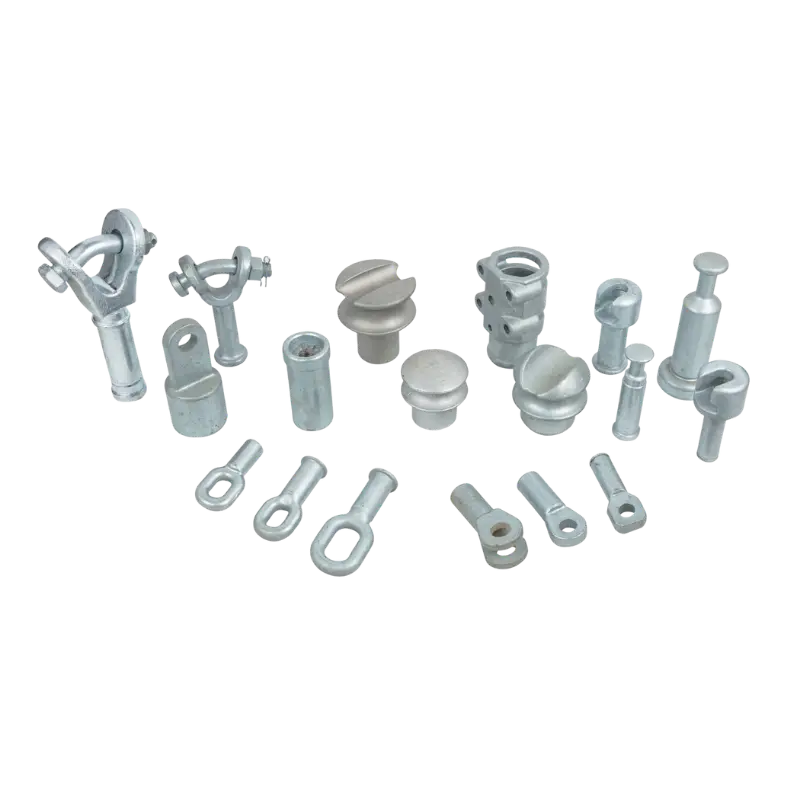

خصائص ومزايا الفولاذ المزور

عند خضوع قطعة ما للتشكيل، ستتمتع بقوة ومتانة وموثوقية لا مثيل لها. كما تعلمون، بعد التشكيل، يتوافق هيكل الحبيبات الداخلية للمعدن مع شكل القطعة. نعم، هذا يمنح القطعة خصائص ميكانيكية فائقة مقارنةً بالمعادن المصبوبة أو المشغولة.

يمكننا القول إن التشكيل بالطرق يزيل الفراغات الداخلية ونقاط الضعف، مما ينتج عنه منتج قادر على تحمل الأحمال الثقيلة والصدمات ودرجات الحرارة المرتفعة.

الخصائص الرئيسية للفولاذ المزور:

- قوة وصلابة عالية:يعمل على تحسين قدرة المعدن على تحمل الصدمات والضغوط دون التآكل.

- مقاومة أفضل للتعب: أجزاء مزورة تتحمل الاستخدام المتكرر. هذا يجعلها مثالية لأجزاء مثل أعمدة الكرنك وقضبان التوصيل.

- تدفق الحبوب المنتظم: تزداد سلامة البنية وطول العمر بسبب محاذاة الحبوب.

- ليونة وصلابة جيدة: يمكن للمعدن المزور أن ينحني قليلاً تحت الضغط دون أن يتشقق.

المزايا الرئيسية:

- عمر خدمة أطول: الأجزاء المزورة متينة، ويمكنها أن تظل مستقرة حتى في ظل ظروف العمل القاسية.

- تحسين السلامة: هناك خطر ضئيل للفشل لأن المعدن المزور يتمتع بقوة عالية.

- الفعالية من حيث التكلفة بمرور الوقت: على الرغم من أن تكاليف التشكيل الأولية قد تكون أعلى، إلا أنها اقتصادية على المدى الطويل بسبب انخفاض تكاليف الاستبدال والإصلاح.

تطبيقات الفولاذ المطروق

يُستخدم الفولاذ المطروق في كل مكان تقريبًا. ستجد تشكيل المعادن حيثما تكون القوة والموثوقية والأداء أمرًا بالغ الأهمية. بفضل متانته ومقاومته للصدمات، أصبح التشكيل بالطرق الخيار الأمثل للعديد من الصناعات. ألقِ نظرة؛;

- صناعة السيارات: يتم استخدام التشكيل على نطاق واسع في صناعة السيارات لتصنيع أعمدة الكرنك، والتروس، وقضبان التوصيل، والمحاور، وأجزاء التوجيه. كما تعلمون، تتعرض هذه الأجزاء لإجهاد مستمر ودرجات حرارة عالية، لذا فهي تحتاج إلى متانة. وهذه المتانة لا يمكن توقعها إلا من خلال التشكيل.

- صناعة الطيران والفضاء: لتصنيع مكونات مثل معدات الهبوط، وأعمدة المحركات، وأقراص التوربينات، تعتمد صناعة الطيران على التشكيل بالطرق. تضمن نسبة القوة إلى الوزن العالية للفولاذ المشكل بالطرق بقاء القطع آمنة ومستقرة حتى في ظل الضغوط الشديدة وتغيرات درجات الحرارة.

- قطاع النفط والغاز: في قطاع النفط والغاز، تُستخدم الصمامات والفلنجات والوصلات المطروقة. تتميز هذه الأجزاء بقدرتها على تحمل الضغط العالي ومنع التسرب.

- البناء والآلات الثقيلة: لتصنيع قطع فولاذية كالخطافات والسلاسل ومعدات الرفع، تُستخدم عملية التشكيل. هذه القطع قادرة على تحمل أحمال ثقيلة دون أن تنحني أو تنكسر.

- البحرية والدفاع: لتعزيز القوة الهيكلية وإطالة العمر، تستخدم السفن والمركبات العسكرية مكونات مزورة.

خاتمة

باختصار، يُعدّ الفولاذ المطروق في التصنيع الحديث من أقوى المواد وأكثرها موثوقية. فهو مزيجٌ رائع من المتانة والقوة والمتانة. هذه الخصائص تجعله مثاليًا للأجزاء الأساسية المستخدمة في السيارات والطائرات والآلات الصناعية.

إذا كنت تبحث عن خدمة تشكيل موثوقة،, HDC Manufacturing is the trustworthy option ever. We offer advanced custom خدمات تشكيل المعادن, combining precision engineering, quality control and flexible production. Our precision-forged metal components are perfect for automotive, aerospace and industrial sectors. Our products are ISO certified, and we offer shipping globally. Keep trust and try HDC Manufacturing for your next forging project.