صب القالب الدائم: فهم العملية والأنواع والفوائد

- بواسطة: HDCMFG

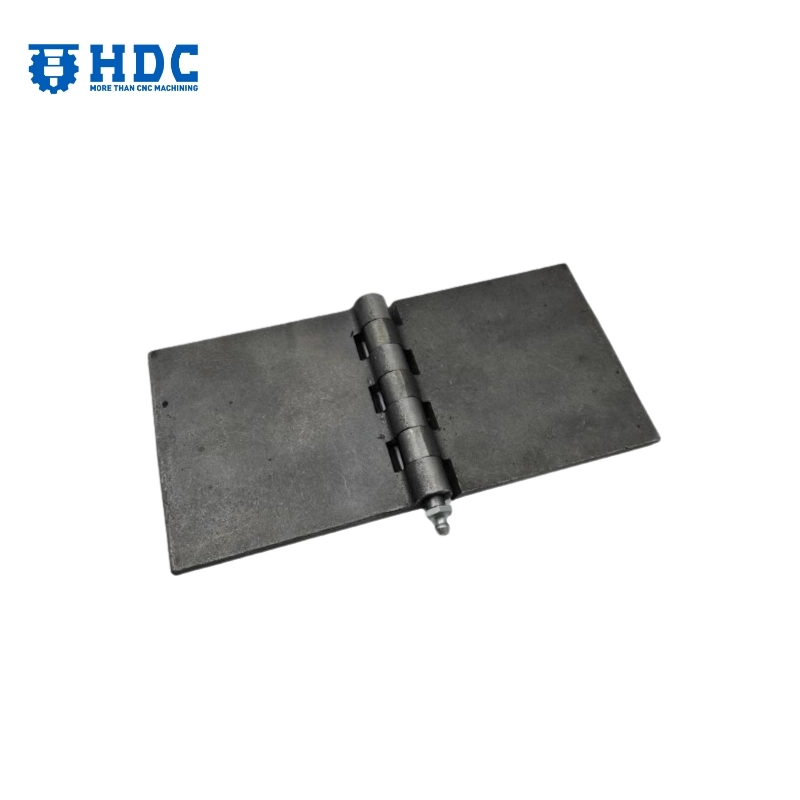

صب القالب الدائم يلعب دورًا بالغ الأهمية في وحدات التصنيع الحديثة، بدءًا من صناعة الطيران وصولًا إلى وحدات الزخرفة البسيطة. سواء كنتَ مُصنِّعًا أو باحثًا تسعى لفهم عملية الصب هذه أو تطبيقها، فصدقني، هذا الدليل مُصمَّم خصيصًا لك.

سنناقش هنا بالتفصيل عملية صب المعادن باستخدام مادة PMC، ونشارككم خطواتها التفصيلية. كما سنقدم لكم معلومات عن أنواعها ونخبركم بالفوائد التي ستحصلون عليها عادةً من هذه العملية. لذا، تابعوا قراءة هذه المدونة!

ما هي عملية الصب بالقالب الدائم؟

“"إن عملية الصب الدائم (PMC) هي في الواقع نوع من عملية صب المعادن حيث ستستخدم قالبًا قابلًا لإعادة الاستخدام (غالبًا ما يكون مصنوعًا من الفولاذ / الحديد الزهر) لإنتاج مكونات معدنية عالية الجودة."”

حسنًا! تذكر أنه في عملية الصب بالصب المعدني (PMC)، يجب أن تكون درجة انصهار المعدن المنصهر الساخن الذي تُصبّه مباشرةً على القالب منخفضة. والسبب هو ضرورة إعادة استخدام القالب، مقارنةً بالرمل أو الصب الاستثماري، حيث يتعرض للكسر. لذا، فإن صب المعادن ذات درجات الانصهار العالية، مثل الحديد أو الفولاذ (أكثر من 1500 درجة مئوية)، قد يُسبب إجهادًا حراريًا شديدًا، وتآكلًا، أو حتى تشققًا في القالب.

ولهذا السبب، سأقدم لك أدناه نظرة عامة على أنواع المعادن المصبوبة المناسبة لهذه العملية!

أفضل المعادن المستخدمة في الصب بالقالب الدائم

| نقاط الانصهار | الخصائص الرئيسية | التطبيقات | |

| سبائك الزنك | ~420 درجة مئوية |

| أدوات زخرفية، وأجزاء آلات صغيرة، ومكونات ألعاب |

| سبائك الألومنيوم | ~660 درجة مئوية |

| قطع غيار السيارات، العلب، مكونات المحرك، قطع غيار الآلات |

| سبائك المغنيسيوم | ~650 درجة مئوية |

| أجزاء الطيران، وهياكل الإلكترونيات، وعجلات السيارات |

| سبائك النحاس (النحاس الأصفر، البرونز، معدن مونتز) | 950–1000 درجة مئوية |

| التجهيزات الزخرفية، المحامل، البطانات، المعدات البحرية |

| سبائك الرصاص والقصدير (أقل شيوعًا) | 230–330 درجة مئوية |

| الأشياء الفنية والتماثيل والنماذج الأولية المصبوبة |

أنواع مواد القالب

من ناحية أخرى، إذا تحدثنا عن مواد القالب، فيمكنك استخدام الحديد الزهر والصلب والجرافيت والسبائك القائمة على النحاس. هذا لأن جميعها تتميز بقوة عالية، ومقاومة جيدة للحرارة، ومتانة ممتازة. وبالتالي، يتحمل قالبك دورات التسخين أو التبريد مهما تكرر استخدامه.

كيف يعمل؟ دليل خطوة بخطوة

حسناً! كما هو الحال في جميع عمليات الصب الأخرى، في الصب الدائم، يُصبّ المعدن المنصهر الساخن بالكامل في قالب معدني قابل لإعادة الاستخدام. وهكذا، يتجمد المعدن تحت تبريد مُتحكّم فيه، ويحصل على الشكل المطلوب. مع ذلك، تتضمن هذه العملية بأكملها في الواقع عدة خطوات سأناقشها أدناه!

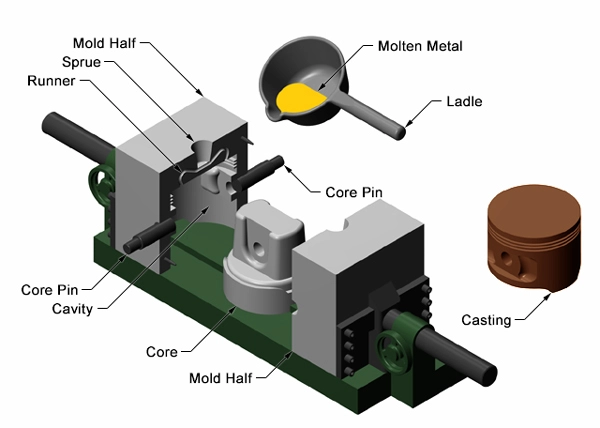

1. تحضير القالب

تذكر! عادةً ما يُشكَّل القالب المعدني الدائم من نصفين، يُسمَّيان "الكوب" (العلوي) و"السحب" (السفلي). لذا، ستُشَغِّل هذه الأجزاء تمامًا مثل قطعتي أحجية، بحيث تتلاءم تمامًا مع الشكل المطلوب. ثم اتبع الخطوات الثلاث التالية:

تنظيف: ستزيل جميع الملوثات؛ وإلا، فقد يتفاعل أي غبار أو رطوبة أو زيت كيميائيًا مع المعدن المنصهر، مما يؤدي إلى عيوب في السطح، وتكوين غازات، وضعف التصاق طلاء القالب.

التسخين المسبق: ثم قم بتسخين القالب إلى درجة حرارة معتدلة (عادةً 150–400 درجة مئوية, ، اعتمادًا على السبائك). ضع في اعتبارك أنه إذا لم تفعل هذا، فسوف يذوب المعدن المنصهر الساخن (غالبًا فوق (600–700 درجة مئوية) يمكن أن يؤدي التلامس مع العفن البارد إلى الإجهادات الحرارية في القالب.

الطلاء: يجب أيضًا إضافة طبقة رقيقة من الجرافيت إلى القالب. حسنًا! هذه الطبقة تُقلل من التصاق المعدن، وتُتحكم في سرعة التبريد، كما تمنع التفاعلات الكيميائية بين المعدن المنصهر وسطح القالب.

2. تجميع القالب

بعد الطلاء، يجب محاذاة هذه الأنصاف بعناية باستخدام دبابيس أو أقفال توجيه، ثم تثبيتها معًا لمنع تسرب المعدن المنصهر. أيضًا، إذا كان المكون المعدني الذي تصممه يحتوي على ثقوب، فيجب وضع أنوية (مصنوعة من المعدن أو الرمل) داخل تجويف القالب.

علاوة على ذلك، لضمان الصب بدون فقاعات، من المهم إنشاء فتحات تهوية صغيرة داخل القالب، حسنًا!

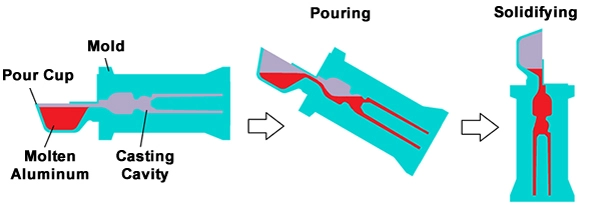

صهر المعادن وصبها

الآن، سخّن المعدن الذي اخترته في الفرن، ثم صبّه مباشرةً في القالب المُجهّز بواسطة الجاذبية أو الضغط المنخفض. تذكّر أنه من الأفضل إزالة أي أكاسيد قبل الصب لمنع أي تفاعل كيميائي.

التصلب والتبريد

هنا يأتي الجزء الأكثر إثارة للاهتمام، فمعدن القالب، بفضل موصليته الحرارية العالية، يُحدث تبريدًا طبيعيًا مُتحكمًا به. كما تعلمون، وفقًا للقانون الثاني للديناميكا الحرارية، عندما يتلامس جسمان مختلفان في درجة حرارتهما، تتدفق الحرارة من الجسم الأكثر سخونة إلى الجسم الأبرد.

حسناً! ينطبق المبدأ نفسه هنا، حيث تتدفق الحرارة من المعدن المنصهر الساخن نحو جدران القالب الباردة نسبياً.

فتح القالب وإزالة الصب

بعد تصلب المعدن بالكامل، تأتي الخطوة التالية وهي إخراجه من القالب. بعد ذلك، ستفتح القالب وتُخرج الصب عبر المسامير المعدنية. هذا كل شيء! الآن، نظّف القالب، وسيكون جاهزًا للاستخدام التالي.

مرحلة ما بعد المعالجة

الآن لديك مكون الصب، لذا لتحسين مظهره، ما عليك سوى إزالة المواد الزائدة. وإذا لزم الأمر، يمكنك إجراء المزيد من عمليات التصنيع باستخدام الحاسب الآلي، أو التلميع، أو الفحص.

أنواع الصب بالقالب الدائم

الآن، دعونا نتعمق أكثر ونلقي نظرة على بعض الأنواع الشائعة من قوالب الصب الدائمة التي يستخدمها المصنعون في الغالب!

صب الطين

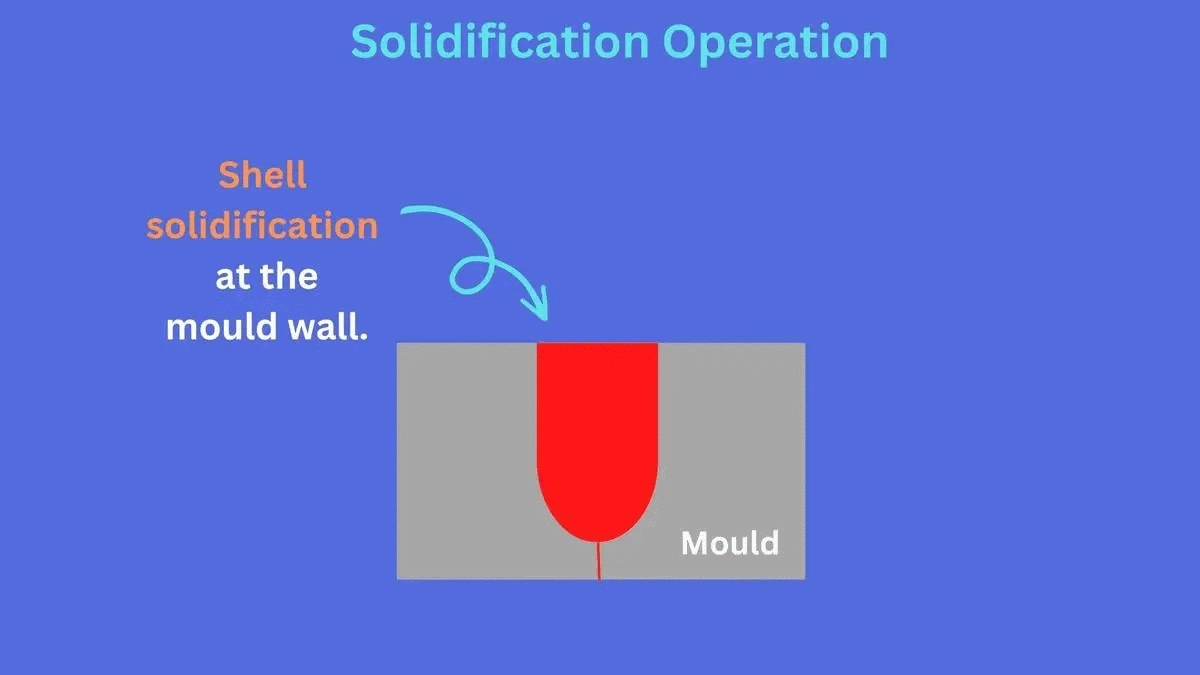

يُستخدم صبّ القوالب الدائمة الطينية لتشكيل المكونات رقيقة الجدران أو المجوفة. هنا، تبقى العملية كما هي؛ وكما ذُكر، يكمن الفرق في مرحلة التصلب.

على سبيل المثال، بدلًا من التبريد التام، بمجرد تصلب الطبقة الخارجية المجاورة لجدار القالب، ستتوقف هنا وتُخرج المعدن السائل الصلب في المركز. وهكذا، ستحصل في النهاية على غلاف صلب رقيق، أليس كذلك؟

? الاستخدام المثالي: العناصر الزخرفية والألعاب والمكونات منخفضة الضغط.

? الفائدة الرئيسية: يحفظ المواد وينتج أسطحًا ناعمة ومفصلة.

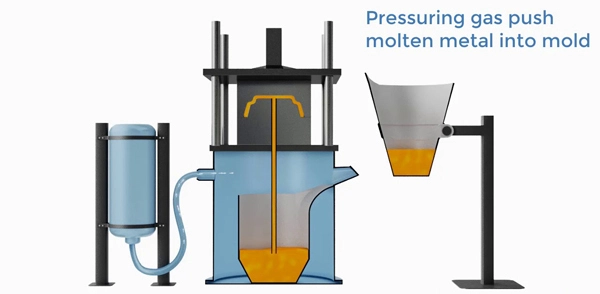

صب القالب الدائم تحت ضغط منخفض

في هذا النوع من الصب الدائم، يُدفع المعدن المنصهر إلى القالب القابل لإعادة الاستخدام تحت ضغط منخفض (عادةً 0.3-1 بار). هذا يضمن تدفقًا أفضل للمعدن ويحسّن الجودة والإنتاجية. والنقطة المهمة هنا هي أنه بعد مرحلة التصلب، يُخفف الضغط، وبالتالي، بفضل تأثير الجاذبية، يعود المعدن المنصهر غير المستخدم تلقائيًا إلى الفرن.

? الاستخدام المثالي: عجلات السيارات وأجزاء المحرك ومكونات الطائرات.

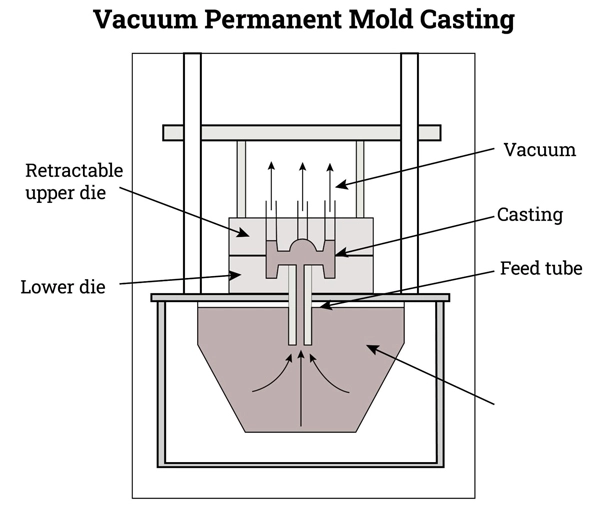

صب القالب الدائم بالفراغ

مع ذلك، هنا يكون القالب الدائم مُغلقًا أو مُتصلًا بنظام تفريغ. يُزيل هذا التفريغ الهواء والغازات من تجويف القالب أو الغلاف الجوي المُحيط به، مما يضمن تدفقًا سلسًا للمعدن المُنصهر داخل التجويف.

? الاستخدام المثالي: أجزاء عالية الأداء/الدقة مثل شفرات التوربينات وأغطية المحرك.

مزايا الصب بالقالب الدائم

كما تعلمون، يوفر الصب الدائم بالقالب مجموعة واسعة من المزايا التقنية، بل وحتى الاقتصادية، لمختلف الصناعات. دعونا نلقي نظرة عليها!

+ دقة الأبعاد الفائقة: أولاً، بفضل المواد القوية للقوالب، كالفولاذ أو الحديد الزهر، تمنع جدرانها أي تشوه أثناء التصلب. ونتيجةً لذلك، ستحصل على منتج ذي أبعاد دقيقة دون الحاجة إلى الكثير من عمليات التشغيل اللاحقة.

+ تحسين تشطيب السطح: أثناء تحضير القالب، تُضاف طبقة طلاء، مما يمنحه لمسة نهائية ناعمة. ونتيجةً لذلك، يتمتع الصب داخل تجويف القالب بسطح أملس بسماكة تتراوح بين 200 و400 ميكروبوصة/5-10 ميكرومتر.

+ دورات إنتاج أسرع: بفضل إمكانية إعادة استخدام القالب الدائم مئات المرات، لا حاجة لإعادة تجميعه أو تحضيره، مما يزيد من معدل الإنتاج تلقائيًا.

+ كفاءة التكلفة في الإنتاج بكميات كبيرة: أخيرًا وليس آخرًا، تُعد هذه العملية اقتصادية للغاية للإنتاج بكميات كبيرة. أوافق على أن التكلفة الأولية للقالب قد تكون مرتفعة، ولكن يمكن تعويضها بإعادة الاستخدام على المدى الطويل، وتقليل النفايات، وسرعة دورات الإنتاج.

القيود والتحديات المتعلقة بصب القالب الدائم

على الرغم من أن العملية مفيدة للغاية، إلا أنها لها بعض القيود أيضًا، والتي يجب أن تكون على دراية بها، حتى تتمكن من تحديد ما إذا كانت مناسبة لك أم لا.

– القيود المادية: أولاً، باستخدام هذه التقنية، سوف تقوم فقط بصب المعادن التي لها نقاط انصهار منخفضة، وإلا فإنها قد تؤثر على إمكانية إعادة استخدام القالب.

– تكاليف الأدوات الأولية الأعلى: على الرغم من أن قالبها القابل لإعادة الاستخدام يمنحك الكثير من الفوائد، كما ذكرنا، إلا أن تشكيلها يتطلب أيضًا وقتًا وحتى نفقات عالية في البداية.

– تعقيد محدود في التصاميم: علاوة على ذلك، أنت تعلم أن قالبه صلب جدًا، أليس كذلك؟ لذا، سيكون من الصعب جدًا الحصول على تصاميم معقدة بسبب هذا.

– غير مثالي للإنتاج بكميات قليلة: وعلاوة على ذلك، يجب أن أقول إنه بسبب الاستثمار الأولي المرتفع، كما ذكرت، فإنه ليس خيارًا عمليًا لإنتاج وحدات صغيرة الحجم.

مقارنة موجزة مع طرق الصب الأخرى

دعونا نقارن عملية الصب بالقالب الدائم مع طرق أخرى، حتى يكون لديك صورة واضحة عن كل شيء في ذهنك وتختار ما يناسب احتياجاتك.

| شركة إدارة المشاريع | صب القوالب | صب الرمل | الصب الاستثماري | |

| نوع القالب | قالب معدني قابل لإعادة الاستخدام | قالب معدني قابل لإعادة الاستخدام | قالب رمل للاستخدام مرة واحدة | قالب سيراميك للاستخدام مرة واحدة |

| التحكم في تدفق المعادن | الجاذبية، أو الضغط المنخفض، أو الفراغ | حقن عالي الضغط | تغذية الجاذبية | تغذية الجاذبية |

| دقة الأبعاد | عالي | عالية جدًا | منخفضة إلى معتدلة | عالي |

| تشطيب السطح | سلس | ممتاز | خشن | ناعم جدا |

| معدل الإنتاج | متوسطة إلى عالية | عالية جدًا | قليل | منخفضة إلى متوسطة |

| تكلفة الأدوات | عالي | عالية جدًا | قليل | معتدل |

| مناسب ل | سبائك الألومنيوم والمغنيسيوم والنحاس | المعادن غير الحديدية (مثل الألومنيوم والزنك) | جميع المعادن بما في ذلك الحديد | أشكال معقدة ودقيقة |

| التطبيقات النموذجية | قطع غيار السيارات، التركيبات، الأغطية | أجزاء المحرك، والهياكل، والمكونات الدقيقة الصغيرة | المسبوكات الكبيرة والنماذج الأولية | مكونات الفضاء والمجوهرات والطبية |

الأسئلة الشائعة

1. ما هي المواد المستخدمة في الصب بالقالب الدائم؟

في الصب الدائم بالقوالب، تُستخدم مواد الصب الشائعة ذات درجات الانصهار المنخفضة، مثل الألومنيوم (660 درجة مئوية)، والمغنيسيوم (650 درجة مئوية)، وسبائك النحاس (1085 درجة مئوية). من ناحية أخرى، تُصنع القوالب القابلة لإعادة الاستخدام عادةً من الحديد الزهر أو الفولاذ لضمان متانة عالية وموصلية حرارية عالية.

2. ما هو الفرق بين القطع بالقالب والصب بالقالب الدائم؟

في عملية الصب بالقطع، يُصبّ المعدن المنصهر تحت ضغط عالٍ (يصل إلى 1500 بار). من ناحية أخرى، يستخدم PMC غالبًا الجاذبية أو الفراغ أو الضغط المنخفض لملء القوالب.

ملاحظات ختامية

نأمل الآن أن تكون على دراية أفضل بما صب القالب الدائم باختصار، هذه ليست تقنية جديدة، إذ يستخدم المصنعون هنا فقط قالبًا معدنيًا قابلًا لإعادة الاستخدام، مما يزيد من معدل الإنتاج ويسمح بتبريد موحد ويمنح الصب خصائص ميكانيكية متنوعة. ما يجعلها العملية الأمثل والأكثر فعالية من حيث التكلفة للإنتاج واسع النطاق.

لذا، إذا كنت تريد خدمة تصنيع الآلات باستخدام الحاسب الآلي وتصنيع المعادن المخصصة، فلا داعي للبحث أبعد من شركة HDC للتصنيع. ما عليك سوى تقديم تصميمك، وسيُحوّل خبراؤنا أفكارك إلى واقع. ماذا تنتظر؟ اطلب الآن. اقتباس فوري اليوم!

اكتشف المزيد مع منشورات مدونتنا.

المشاركات الاخيرة

اكتشف المزيد عن منتجاتنا

منتجات HDC

اقتباس فوري!