تُعدّ عيوب الصب من أهم الأسباب التي تؤدي إلى تأخير الشحنات، أو زيادة وقت التشغيل غير المتوقع، أو رفض تقارير الفحص، حتى مع القطع التي تبدو جيدة المظهر. تكمن الصعوبة في أن العديد من هذه العيوب لا تظهر بوضوح للوهلة الأولى. فقد يبدو المسبوك مقبولاً ظاهرياً، ولكنه قد يفشل لاحقاً بسبب المسامية، أو فراغات الانكماش، أو الاعوجاج، أو الشوائب، أو الشقوق، خاصةً عند بدء عمليات التشغيل باستخدام آلات CNC أو اختبارات الضغط.

تشرح هذه المقالة عيوب الصب بطريقة عملية تركز على الإنتاج. ستتعلم ما هي العيوب الأكثر شيوعًا، وما هي أسبابها عادةً، وكيف تظهر أثناء عمليات التصنيع والفحص، وما الذي يجب على المورد التحكم فيه لمنعها.

ما هي عيوب الصب؟

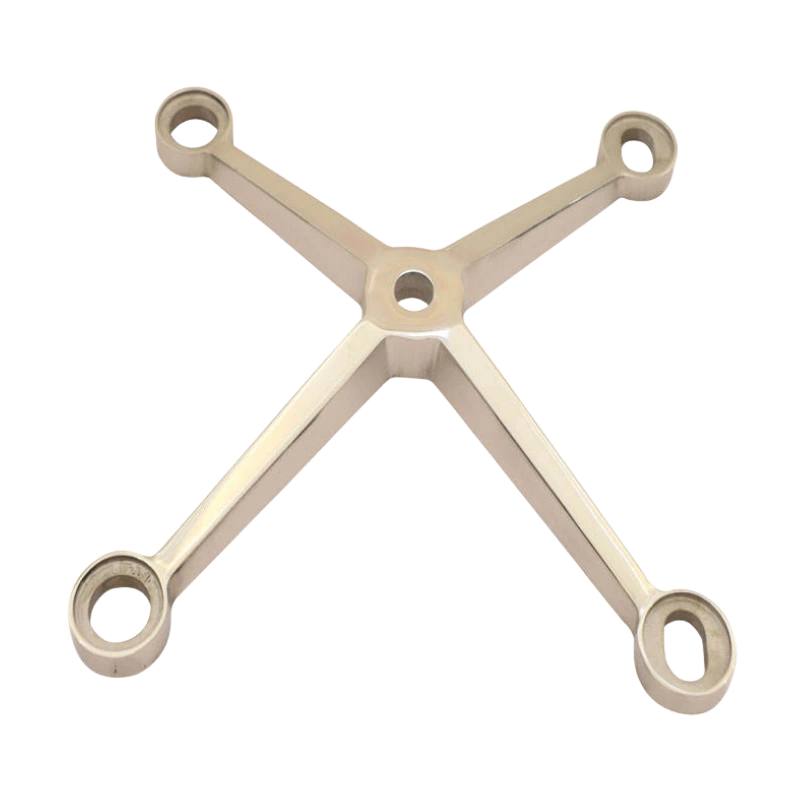

عيوب الصب هي عيوب غير مقصودة في المكونات المصبوبة، تُقلل من جودتها أو أدائها أو دقة أبعادها. بعض هذه العيوب تجميلية، لكن العديد منها هيكلي، أي أنها تؤثر بشكل مباشر على المتانة، ومنع التسرب، ومقاومة الإجهاد، وقابلية التشغيل. قد تنشأ هذه العيوب من سلوك المعدن المنصهر، أو جودة القالب/الغلاف، أو تصميم البوابات والتغذية، أو عملية الصهر، أو التلوث، أو مشاكل التحكم في العملية أثناء التصلب والتبريد.

إن السبب في أهمية هذا الأمر بسيط: فمعظم المشاكل اللاحقة - إعادة العمل الإضافية، وعدم اتساق التفاوتات، وتآكل الأدوات، والخردة - تأتي من عيوب كانت "موجودًا" قبل أن تصل القطعة إلى مرحلة التشغيل الآلي.

لماذا تُعدّ عيوب الصب مهمةً لعمليات التشغيل والتفاوتات؟

إذا كان الجزء النهائي يعتمد على نقاط مرجعية دقيقة، أو أسطح مانعة للتسرب، أو ثقوب دقيقة، أو أجزاء ملولبة، فإن جودة الصب تصبح أساس خطة التشغيل. قد تتسبب المسامية بالقرب من سطح مانع للتسرب في حدوث تسريبات بعد التشغيل. كما يمكن أن تؤدي الشوائب الصلبة إلى تلف الأدوات وتشويه سطح الصب. وقد يؤدي التشوه أو الاعوجاج إلى تغيير سماحية الخامة وفرض عمليات ضبط إضافية. حتى التباين الطفيف في الانكماش قد يتسبب في نتائج متكررة خارجة عن التفاوتات المسموح بها، والتي تبدو وكأنها مشكلة تشغيل، ولكنها في الواقع بدأت في عملية الصب.

إحدى الطرق المفيدة للتفكير في هذا هي: كلما كان الصب أنظف وأكثر استقرارًا، قلّت عمليات التشغيل التي تحتاجها "لمحاربة الجزء" للوصول إلى الرسم.

عيوب الصب الشائعة ومعانيها المعتادة

تندرج معظم عيوب الصب ضمن أنماط متكررة قليلة. بمجرد أن تتعلم منطق "العرض ← السبب المحتمل"، يمكنك تشخيص المشكلات بشكل أسرع وطرح أسئلة أفضل أثناء عملية التوريد.

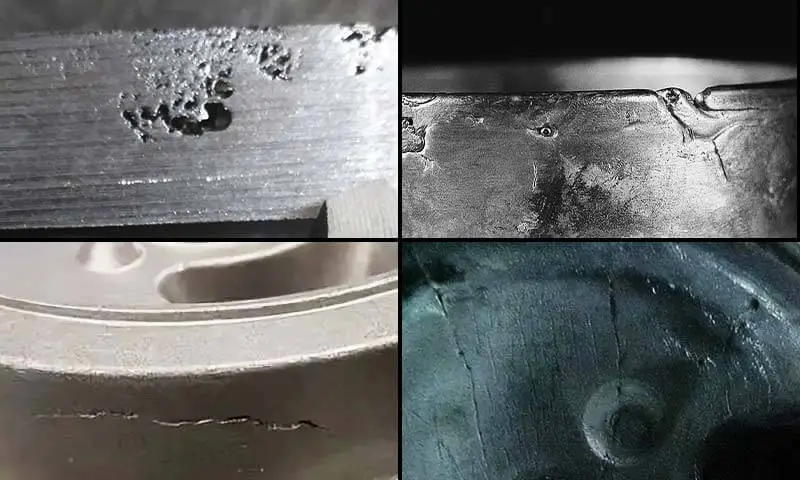

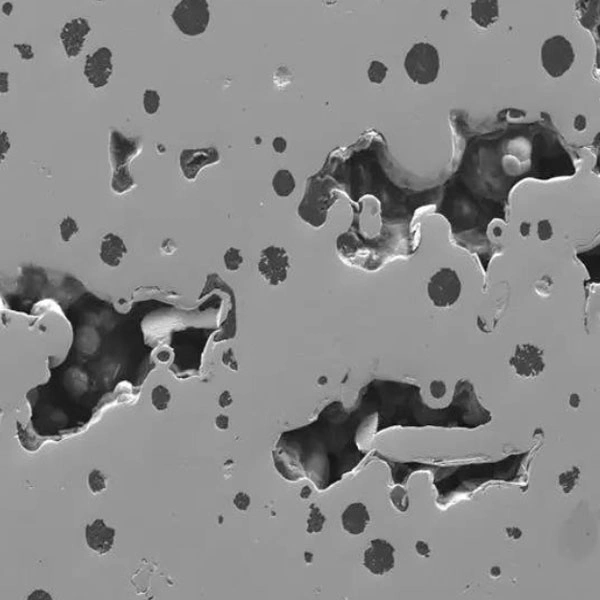

المسامية (المسامية الغازية والمسامية الدقيقة)

تظهر المسامية على شكل ثقوب صغيرة أو مناطق إسفنجية في المعدن. أحيانًا تُرى على السطح، ولكن غالبًا ما تظهر فقط بعد أن تكشف عمليات التشغيل عن تجاويف داخلية. ترتبط المسامية الغازية عادةً بالغاز المحتبس أو الرطوبة أو الاضطراب أثناء الصب. أما المسامية الدقيقة، فترتبط غالبًا بسلوك التصلب وعدم كفاية التغذية في المقاطع السميكة. عمليًا، تُصبح المسامية مشكلة كبيرة عند الحاجة إلى أجزاء محكمة الإغلاق، أو أسطح مانعة للتسرب ناعمة، أو خصائص ميكانيكية ثابتة.

عيوب الانكماش (تجاويف الانكماش وفراغات الانكماش)

يحدث الانكماش عندما ينكمش المعدن أثناء تصلبه ولا تتوفر كمية كافية من المعدن الخام لتعويض ذلك. قد يؤدي هذا إلى تكوين تجاويف أو فراغات داخلية، عادةً في الأجزاء السميكة أو المناطق الساخنة. تُعد عيوب الانكماش بالغة الأهمية، إذ قد لا تُكتشف إلا عند فتحها أثناء عملية التشغيل، وعندها يكون الجزء قد استهلك بالفعل قيمة ووقتًا ثمينين.

إغلاق بارد وتشغيل غير سليم

يحدث الإغلاق البارد عندما يلتقي تياران من المعدن دون أن يندمجا بشكل صحيح. أما التشغيل غير المكتمل فيحدث عندما لا يملأ المعدن القالب بالكامل. ويشير كلا الأمرين غالبًا إلى مشاكل في درجة الحرارة، أو التدفق، أو تصميم البوابات، أو سُمك المقطع. وتظهر هذه العيوب عادةً على شكل خطوط تشبه اللحامات، أو حواف غير مكتملة، أو مناطق ضعيفة قد تتشقق تحت الضغط.

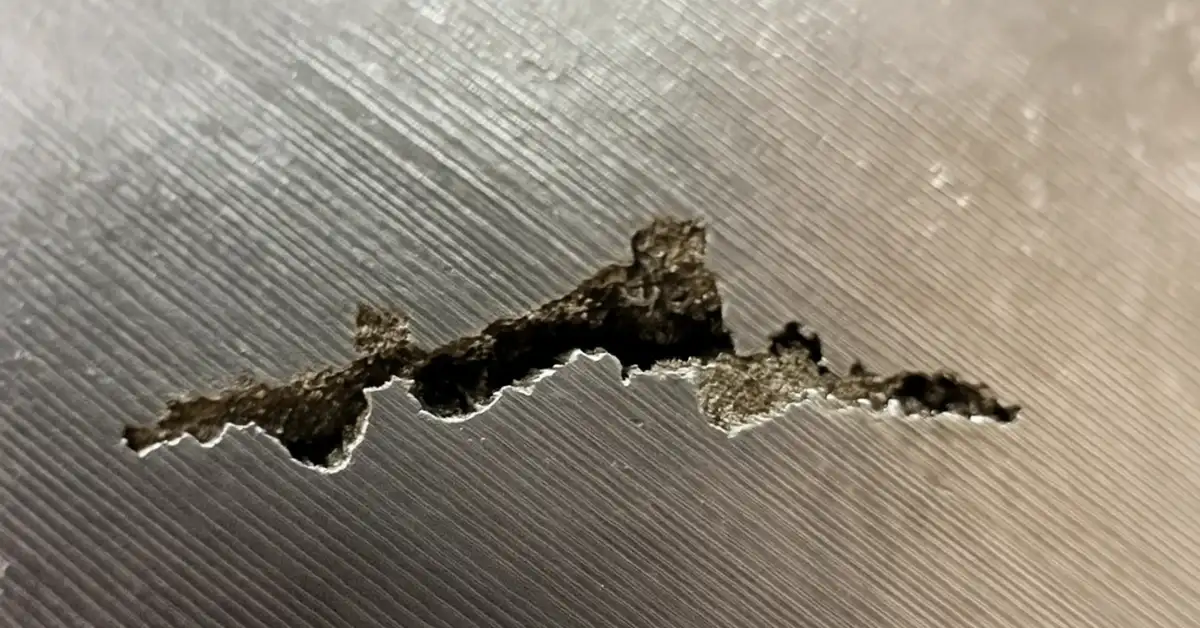

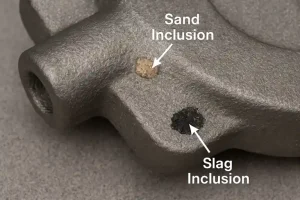

الشوائب (الخبث، الأكاسيد، الرمل/السيراميك)

الشوائب هي جزيئات غير معدنية غير مرغوب فيها محصورة داخل المسبوكة. وتظهر عادةً أثناء التشغيل الآلي على شكل بقع صلبة، أو تمزقات، أو تشققات في أداة القطع، أو حفر سطحية غير متوقعة. وتعود الشوائب عادةً إلى نقاء المعدن المنصهر، أو الترشيح، أو الاضطراب، أو انكسار القالب/الغلاف. إذا كان عمر أداة القطع قصيرًا بشكل غير مبرر، أو لم يُستطع تنظيف سطح المسبوكة، فمن الجدير الاشتباه بوجود شوائب.

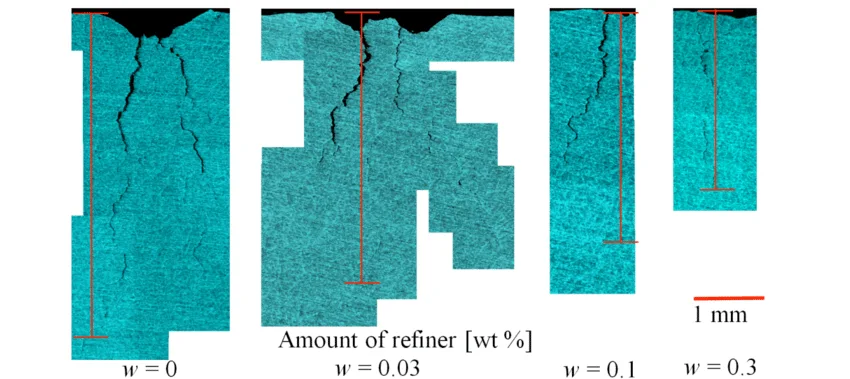

دموع حارة وتشققات

قد تتشكل الشقوق أثناء تبريد المسبوكة وانكماشها، خاصةً في المناطق التي تُقيّد فيها الهندسة أو تُحدث انتقالات حادة. تُعدّ التشققات الناتجة عن التصلب الساخن مشكلة شائعة في مرحلة التصلب، وغالبًا ما تتأثر بسلوك السبيكة، ونقاط الإجهاد التصميمية، والتحكم في التبريد. قد تكون هذه العيوب واضحة أو دقيقة للغاية، وقد تُصبح كارثية إذا تعرّضت القطعة لإجهاد أو ضغط دوري.

التشويه والالتواء

يُعدّ بعض التشوه طبيعيًا، لكنّ الانحناء المفرط غالبًا ما يشير إلى تبريد غير متساوٍ، أو دعم ضعيف أثناء التصلب، أو شكل هندسي يتحرك بشكل طبيعي أثناء انكماشه. يصبح الانحناء مكلفًا عندما يُجبر على إجراء عمليات تقويم إضافية، أو استخدام مواد تشكيل إضافية، أو إعادة تثبيت متكررة لاستعادة نقاط المرجعية.

عيوب السطح (الخشونة، القشور، التداخلات، الاختراق)

قد تنجم مشاكل السطح عن تآكل القالب، أو مشاكل في الغلاف، أو تفاعلات المعدن مع القالب، أو الاضطرابات. حتى عندما تكون هذه العيوب "تجميلية"، فإنها غالباً ما تزيد من وقت التجليخ والتلميع، وقد تقلل من الثقة في النتائج النهائية.

خريطة بسيطة من العيب إلى التأثير (ما ستشعر به لاحقًا)

إليك طريقة سريعة لربط العيوب بما ستواجهه فعلياً لاحقاً:

| عيب في الصب | كيف يظهر ذلك لاحقاً | لماذا يؤلم؟ |

| المسامية | تسريبات، فشل في اختبار الضغط، تنقر بعد التصنيع | تصبح أسطح منع التسرب والأسنان غير موثوقة |

| فراغات الانكماش | تم الكشف عن التجاويف أثناء عملية التصنيع باستخدام الحاسوب (CNC)، والخردة بعد إضافة القيمة | عيوب داخلية غير متوقعة |

| المحتويات | تآكل الأدوات، علامات الاهتزاز، طلاء ممزق | تتسبب الجسيمات الصلبة في تلف الأدوات والطلاء. |

| إغلاق بارد/تشغيل خاطئ | درزات ضعيفة، حواف مكسورة | المخاطر الهيكلية والرفض |

| تشققات/تمزقات ساخنة | فشل الاختبار غير المتلف، فشل تحت الحمل | مخاطر السلامة والإرهاق |

| تشوه | تغيير المرجع، إعدادات إضافية | يصبح استعادة التحمل مكلفًا |

ولهذا السبب يتعامل الموردون الأقوياء مع منع العيوب على أنه مشكلة تتعلق بالتصميم والتحكم في العمليات، وليس مشكلة فحص نهائي.

ما هي الأسباب الشائعة لعيوب الصب؟

تنشأ عيوب الصب عادةً من أربعة عوامل رئيسية: جودة المعدن، وجودة القالب/الهيكل، وتصميم نظام التغذية، والتحكم في العملية. تشمل جودة المعدن عوامل مثل التلوث، والرطوبة، والغازات المذابة، وعدم تجانس التركيب الكيميائي. أما جودة القالب أو الهيكل فتشمل مشاكل مثل النفاذية، والمتانة، والرطوبة، والشوائب. ويُعنى تصميم نظام التغذية بمعالجة أو معالجة الاضطراب، وانحباس الهواء، والبقع الساخنة. ويشمل التحكم في العملية درجة حرارة الصب، ومعدل الصب، ونمط التبريد، وتناسق عمليات المعالجة بين الدورات.

معظم العيوب المتكررة ليست "عشوائية". إنها عادة ما تكون نتائج قابلة للتكرار لمتغير غير متحكم فيه.

كيفية تقليل عيوب الصب قبل وصولها إلى مرحلة التشغيل الآلي

إنّ أنجع السبل هو منع العيوب من مواضعها، بدلاً من محاولة معالجتها آلياً. وهذا يعني عادةً التحكم في عملية الانصهار، وتقليل الاضطراب، وتحسين التغذية، وتثبيت عملية التبريد. كما يعني أيضاً مراعاة الجوانب الهندسية بدقة: فالزوايا الحادة، والتغيرات المفاجئة في المقطع، والانتقالات من السميك إلى الرقيق، كلها عوامل تجذب العيوب ما لم يتم تصميمها وضبطها بعناية فائقة.

من منظور التوريد العملي، من المفيد تحديد الأسطح التي ستبقى على حالتها الأصلية بعد الصب وتلك التي ستخضع للتشكيل الآلي في وقت مبكر. فحتى عند تشكيل الأجزاء الحساسة آليًا، يظل من الضروري الحصول على قطعة مصبوبة مستقرة وخالية من العيوب في تلك المناطق، لضمان إمكانية التنبؤ بعملية التشكيل الآلي وتكرارها.

ما الذي يجب سؤاله للمورد عندما تكون عيوب الصب تشكل خطراً؟

إذا كان الجزء الذي تستخدمه يتحمل الضغط، أو ذو أهمية بالغة للسلامة، أو حساس للتفاوتات، فأنت بحاجة إلى توضيح كيفية منع العيوب وكيفية التحقق من الجودة. استفسر عن كيفية التحكم في المسامية، وكيفية تصميم التغذية للأجزاء السميكة، وكيفية الحفاظ على النظافة لتجنب الشوائب. إذا كان الفحص غير المتلف مطلوبًا، فتأكد من الطريقة المطبقة والمناطق التي يتم فحصها. اسأل أيضًا عن كيفية إدارة المورد لثبات الأبعاد والتحكم في الانحناء، لأن التشوه قد يتسبب دون أن يظهر في مشاكل تفاوتات مزمنة تبدو وكأنها اختلافات في عملية التصنيع.

الهدف ليس إنجاز الأعمال الورقية، بل الثقة بأن العملية مصممة لتجنب العيوب من الأساس.

الأسئلة الشائعة: عيوب الصب

ما هي أكثر عيوب الصب شيوعاً؟

تشمل عيوب الصب الأكثر شيوعًا المسامية، وفراغات الانكماش، والشوائب، والالتحامات الباردة/غير المكتملة، والتشققات أو التمزقات الساخنة، والتشوه، وعيوب السطح. ويعتمد تحديد العيوب السائدة على نوع السبيكة، والشكل الهندسي، وضبط عملية الصب.

ما الذي يسبب المسامية في المسبوكات؟

تنتج المسامية غالباً عن الغازات المحتبسة، أو الرطوبة، أو الاضطراب أثناء الصب، أو سلوك التصلب الذي يُنشئ مسامية دقيقة في الأجزاء السميكة. ولا تظهر المسامية عادةً إلا بعد أن تُفتح المناطق الداخلية بفعل عمليات التشغيل الآلي.

ما هو الانكماش في عملية الصب ولماذا يحدث؟

يحدث الانكماش لأن المعدن ينكمش أثناء تصلبه. إذا لم يتم تغذية المسبوكة بشكل صحيح أثناء تبريدها - خاصة في الأجزاء السميكة - فقد تتشكل فراغات وتجاويف داخل القطعة.

كيف تؤثر الشوائب على عمليات التشغيل الآلي؟

قد تتسبب الشوائب في تآكل سريع للأدوات، وتشققات في الحشوات، وتمزقات على السطح، وتشطيبات غير متناسقة. وقد تظهر على شكل بقع صلبة أو حفر لا تزول حتى مع عمليات تشغيل إضافية.

هل يمكن إصلاح عيوب الصب بعد تصنيع القطعة؟

يمكن إصلاح بعض العيوب في حالات محدودة، لكن من الأفضل التعامل مع العديد من العيوب (خاصة المسامية الداخلية، وفراغات الانكماش، والتشققات) كإجراء وقائي. وقد تُعرّض عمليات الإصلاح الأجزاء الحساسة أو التي تتحمل الضغط لمخاطر.

كيف تؤثر عيوب الصب على التفاوتات المسموح بها؟

قد تؤدي العيوب إلى تغيير نقاط مرجعية نتيجةً للتشوه، أو خلق تفاوت في كمية المخزون المسموح بها، أو كشف الفراغات عند التشطيب، أو التأثير سلبًا على أسطح الإغلاق. وهذا بدوره يزيد من إعادة العمل، ومخاطر الهدر، وعدم الاتساق في تلبية التفاوتات الدقيقة.

ما هي الفحوصات التي تكشف عيوب الصب؟

يساعد الفحص البصري في الكشف عن المشاكل السطحية الواضحة، لكن العيوب الداخلية غالباً ما تتطلب أساليب اختبار غير مدمرة حسب المتطلبات. بالنسبة للأجزاء المحكمة الإغلاق، عادةً ما يكون التحقق الإضافي ضرورياً إلى جانب الفحص الظاهري.

ما هي أفضل طريقة لتقليل عيوب الصب في قطعة جديدة؟

ابدأ بمحاذاة الهندسة والعملية مبكراً: تجنب الانتقالات الحادة، وقم بتصميم البوابات/التغذية للنقاط الساخنة، وتحكم في نظافة الذوبان، وتحقق من صحة العملية من خلال فحص العينة الأولى وفحوصات الاستقرار قبل زيادة الحجم.

خاتمة

لا تقتصر عيوب الصب على كونها مشكلة في المسبك فحسب، بل تؤثر بشكل مباشر على وقت التشغيل، وموثوقية التفاوتات، ونتائج الفحص، والتكلفة الإجمالية للتسليم. عندما يكون المسبوك نظيفًا ومستقرًا، يصبح التشغيل سهلاً: مفاجآت أقل، ومشاكل أقل في الأدوات، وحوادث خردة أقل، وإنتاج أكثر قابلية للتنبؤ.

إذا كان الجزء الخاص بك حساسًا للتفاوتات أو بالغ الأهمية للأداء، فإن أسرع طريق لتحقيق نتائج متسقة هو معالجة منع العيوب مبكرًا من خلال مواءمة الهندسة وضوابط العملية وتوقعات الفحص قبل زيادة الإنتاج.

في شركة HDC، نعالج عيوب الصب من جذورها لتوفير حلول موثوقة خدمة اختيار الممثلين. نقوم بمراجعة هندسة الجزء مبكراً، ونتحكم في نظافة المصهور وسلوك التصلب، ونصمم البوابات والتغذية لتقليل المسامية والانكماش والتشوه - بحيث تظل المسبوكات مستقرة، ويتم تشغيلها بشكل نظيف، وتلبي توقعات التفاوت في الإنتاج.