The most effective metal process in 2026 is rolling forging, which will provide high strength, precision, and cost savings. You have quick manufacturing and low wastage and can be sure of the workability of parts that are stress and wear resistant. It assists in sustainable production requirements.

في هذه المدونة، ستتعرف على ماهية التشكيل بالدرفلة، وكيفية عمله، ولماذا يُعد الخيار الأفضل في عام 2026.

ما هي عملية التشكيل بالدرفلة؟

تعريف التشكيل بالدرفلة

Rolling forging is a method of metalworking in which a metal piece is formed by sliding the workpiece between rotating rollers as opposed to beating it with a hammer or pressing as in the case of traditional forging. As the metal is forced through the rollers, it is compacted and stretched out, enhancing its strength, grain and finishing of the surface and shaping it into the required shape.

شرح عملية التشكيل بالدرفلة خطوة بخطوة

الأمر سهل الفهم لدرجة أنه لن يتطلب منك سوى بضع خطوات للقيام بذلك:

- تسخين المعدن: يتم تسخين قطعة المعدن/القضيب إلى درجة حرارة مناسبة للتشكيل.

- بين البكرات: يتم وضع المعدن الساخن بين أسطوانتين أو أكثر من الأسطوانات الدوارة.

- بدء الضغط: يحدث هذا عندما تدور البكرات وتضغط على السطح المعدني.

- إطالة المعادن وترقيقها: إنها عملية ضغط وتمديد وتشكيل لاحق للمعدن.

- تمريرات عديدة: يمكن أن تخضع قطعة العمل لسلسلة من عمليات الدرفلة قبل أن تصل إلى الحجم والشكل الصحيحين.

- التشكيل النهائي والتبريد: بمجرد أن يصل المعدن إلى الحجم المطلوب، يتم تبريده ويمكن تشكيله أو تشطيبه.

الفرق بين التشكيل بالدرفلة والتشكيل التقليدي

| التشكيل بالدرفلة | التشكيل التقليدي |

| يستخدم بكرات دوارة | يستخدم الطرق أو الضغط |

| الأشكال الطويلة والمتناسقة أفضل. | أكثر ملاءمة للأشياء المعقدة والضخمة. |

| سرعة إنتاج عالية | تباطؤ الإنتاج |

| دقة أبعاد جيدة | انخفاض الدقة: يتم تحقيق ذلك بدون استخدام الآلات. |

| الإنتاج بكميات كبيرة مناسب. | يُستخدم مثال شائع للإنتاج الدفعي على نطاق صغير. |

باختصار، التشكيل الدوراني عملية مستمرة وتعتمد على الأسطوانات، بينما يعتمد التشكيل التقليدي على الطرق باستخدام المطرقة أو المكبس.

كيف تعمل عملية التشكيل بالدرفلة في التصنيع الحديث؟

التسخين وإعداد المواد

يجب تسخين المعدن إلى درجة حرارة التشكيل المناسبة قبل أي عملية درفلة. هذا أمرٌ ضروري، إذ يُحسّن التسخين من مرونة المعدن، مما يزيد من قدرته على التشكيل دون تشقق أو انكسار. تختلف درجات الحرارة باختلاف المادة: فالفولاذ الكربوني، والفولاذ السبائكي، والفولاذ المقاوم للصدأ، والألومنيوم، جميعها تتطلب نطاقات حرارية محددة.

يُعدّ تنظيف المواد وفحصها جزءًا أساسيًا من عملية تحضيرها السليمة. تُعتبر القضبان والسبائك خالية من الشقوق والشوائب. يؤدي إهمال هذه العملية إلى إنتاج أجزاء ذات نقاط ضعف. مع التسخين الدقيق والتحضير السليم للمواد، ستحصل على جميع أجزاء منتجك بنفس القوة والمتانة.

قوالب الدرفلة والتشكيل المتحكم به

Rolling or rolls, are shaped that way intentionally to direct the metal to the desired shape. They roll in a manner that gives the metal a steady and accurate pressure. Both the thickness and the shape are under your control at every part of the process.

تُتحكم قوالب التشكيل في الصناعات التحويلية الحديثة بواسطة أنظمة التحكم الرقمي الحاسوبي (CNC)، مما يسمح بإجراء تعديلات دقيقة لتناسب مختلف الأحجام والأطوال والملامح. ويمكن تكرار عمليات التشكيل عدة مرات بضغوط وسرعات مختلفة لتشكيل المعدن بدقة أكبر، مما يقلل من احتمالية ظهور العيوب ويحسن جودة التشطيب.

هذا تشوه متحكم فيه يحافظ على نفس الجودة حتى أثناء عمليات الإنتاج بكميات كبيرة.

تحسين تدفق الحبوب ودقة الشكل

يُعدّ تحسين تدفق الحبيبات أحد أهمّ مزايا عملية الدرفلة والتشكيل. إذ تُسهم عملية الدرفلة في جعل البنية الداخلية للمعدن تتبع شكل القطعة، مما يزيد من قوتها ومقاومتها للإجهاد.

تُعزز الحبيبات المتراصة قوة المعدن على امتداد اتجاه الإجهاد، مما يجعل الأعمدة والتروس والمحاور وغيرها أكثر متانة. كما تُتيح عملية التشكيل بالدرفلة دقةً عالية في الشكل، حيث تُوفر أسطحًا وأبعادًا مثالية، مع تقليل الحاجة إلى عمليات التشغيل الثانوية. والنتيجة هي قطع دقيقة وقوية وجاهزة للاستخدام عالي الأداء.

الدرفلة مقابل عمليات تشكيل المعادن الأخرى

التشكيل بالدرفلة مقابل التشكيل بالقوالب المغلقة

التشكيل بالقوالب المغلقة تتضمن هذه العملية استخدام قالبين أو أكثر لإنتاج أشكال عالية الارتفاع على مكابس ذات ضغط عالٍ. ورغم قدرتها على إنتاج أشكال هندسية دقيقة، إلا أن تكلفة تجهيزها مرتفعة وتتطلب عمليات تشغيل لاحقة إضافية.

على النقيض من ذلك، تعتمد عملية التشكيل بالدرفلة على استخدام الدرفلات بدلاً من القوالب. وتتميز هذه العملية بالإنتاج السريع، وانخفاض تكاليف الأدوات، وتقليل هدر المواد. وهي الأنسب للمكونات مثل القضبان والمحاور والحلقات التي تتطلب قوة وكفاءة عاليتين، ولكن دون تعقيد كبير.

التشكيل بالدرفلة مقابل التشكيل بالقالب المفتوح

تُتيح عملية التشكيل بالحدادة المفتوحة إمكانية إنتاج قطع كبيرة وأشكال غير منتظمة، إلا أنها مكلفة من حيث العمالة والتحكم اليدوي. وقد يختلف مستوى دقة الأبعاد.

تتميز عملية التشكيل بالدرفلة باستخدام أسطوانات آلية، مما يوفر تحكمًا دقيقًا في الأبعاد. تتيح لك هذه العملية إنتاج قطع طويلة أو كميات كبيرة بدقة متناهية. وهي مثالية عندما تحتاج إلى نتائج متكررة في مئات أو حتى آلاف القطع المتطابقة.

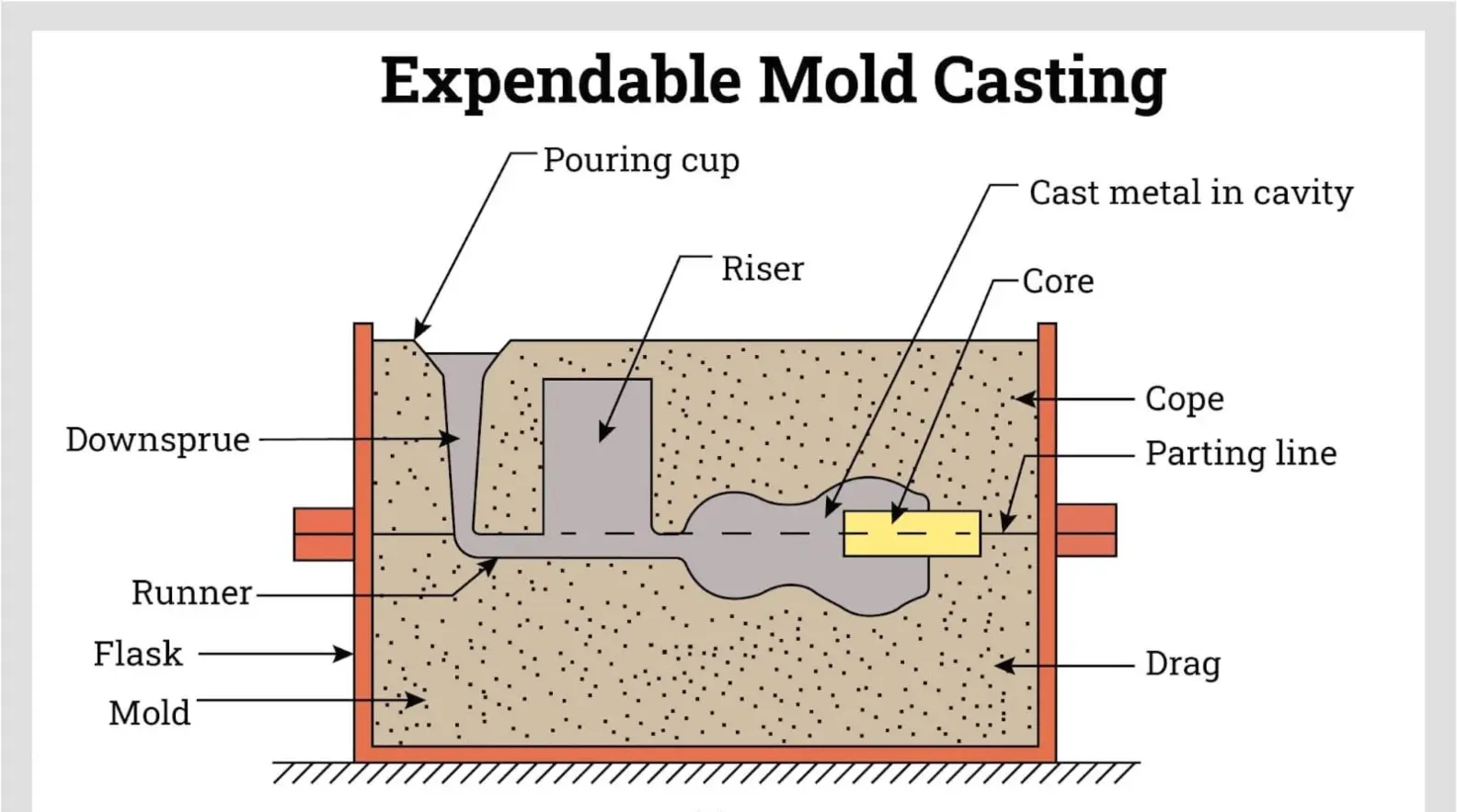

الدرفلة مقابل الصب

صب يشير هذا المصطلح إلى عملية صهر المعدن وصبّه في قوالب. أما صب الأشكال المعقدة فهو عملية مسامية للغاية، تنكمش، وضعيفة، ولذلك لا يُنصح بها.

تُستخدم عملية التشكيل بالدرفلة لإعادة تشكيل المعادن الصلبة دون صهرها للتخلص من هذه العيوب. تتميز الأجزاء الناتجة بكثافة أعلى، ومقاومة أكبر للإجهاد، ومتانة هيكلية أفضل. ومع ذلك، من حيث المتانة والقوة، تُعد عملية التشكيل بالدرفلة الخيار الأمثل.

مزايا وعيوب التشكيل بالدرفلة

مزايا التشكيل بالدرفلة

- قوة عالية بفضل تدفق الحبيبات المكرر: تتبع الحبيبات الداخلية شكل الجزء وتجعله أقوى وأكثر مقاومة للإجهاد.

- تقليل هدر المواد: تُقلل الأشكال شبه النهائية من الخردة وعمليات التشغيل الآلي.

- دقة أبعاد عالية: تضمن عمليات التشكيل الآلي والتشكيل المتحكم به في البكرات دقة عالية للأجزاء.

- معدلات إنتاج أسرع: حافظ على استمرارية الإيقاعات المتدفقة من خلال التشكيل الدفعي.

- مقاومة أفضل للإجهاد والصدمات: يعزز التركيب الحبيبي المتراصف مقاومة الإجهاد.

عيوب التشكيل بالدرفلة

- يقتصر على الأشكال المناسبة: قد يتعين تنفيذ الأجزاء المعقدة للغاية أو المجوفة بتقنيات أخرى.

- تكلفة إعداد المعدات الأولية: يتم استخدام البنية التحتية للتدفئة والتشغيل الآلي في عمليات الاستثمار.

- يتطلب تحكمًا ماهرًا في العمليات: يحتاج المشغلون إلى التحكم في درجات الحرارة وضغط الدرفلة وسلوك المواد.

الفوائد الرئيسية للتشكيل بالدرفلة في عام 2026

قوة فائقة وانسيابية عالية للحبوب

تُساهم عملية التشكيل بالدرفلة في جعل حبيبات المعدن الداخلية موازية لشكل القطعة، مما يجعل الأعمدة والمحاور والتروس أقوى وأقل عرضة للانحناء أو التشقق أو الإجهاد. وهذا بدوره يُضفي على مكوناتك ثباتًا عند تعرضها لأحمال ثقيلة وإجهاد مستمر.

تقليل نفايات المواد

ينتج عن ذلك أشكال قريبة من الحجم النهائي، أي أن القطعة قريبة جدًا من الحجم النهائي. وهذا من شأنه أن يوفر المال عن طريق تقليل هدر المعادن والحاجة إلى عمليات التشغيل الآلي، بالإضافة إلى المساهمة في التصنيع الصديق للبيئة.

انخفاض تكاليف الإنتاج

يؤدي تقليل عمليات ما بعد التصنيع وتقليل هدر المواد إلى خفض التكاليف. كما يصبح الإنتاج على نطاق واسع أكثر اقتصادية ويحقق أرباحًا أكبر من العمليات الأخرى مثل الصب أو التشكيل بالقوالب المغلقة.

أوقات دورة أسرع

تتميز عمليات الإنتاج الكبيرة بثبات الجودة بفضل عملية الدرفلة المستمرة. ويمكن إنتاج مئات/آلاف القطع بسرعة دون المساس بالدقة.

التصنيع الصديق للبيئة

تتطلب عملية التشكيل بالدرفلة طاقة أقل مقارنةً بالإنتاج القائم على الصهر. كما أنها تعزز أهداف الاستدامة إلى جانب إنتاج أجزاء عالية الأداء، وذلك بفضل انخفاض معدلات الخردة.

يمكنك الامتثال لمتطلبات الصناعة الحالية وتحقيق الكفاءة في التكلفة والسرعة والموثوقية من خلال عملية تشكيل الحلقات.

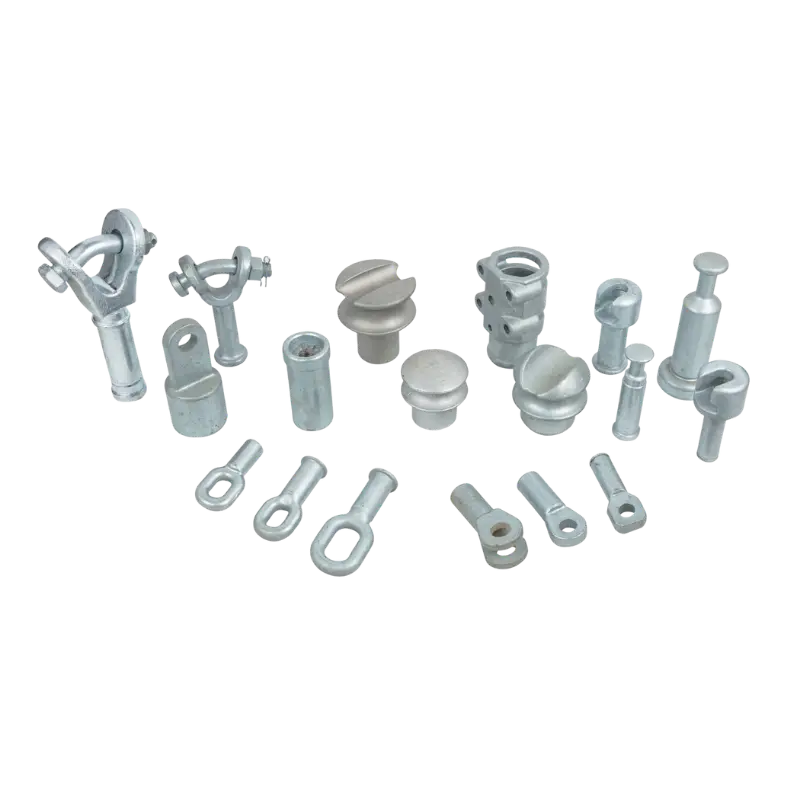

الصناعات التي تستخدم التشكيل بالدرفلة

مكونات السيارات

تُعدّ عملية التشكيل بالدرفلة شائعة في صناعة الأعمدة،, التروس, ، والمحاور، وأجزاء التوجيه نظرًا لأنها عملية ذات قوة عالية ووزن منخفض.

أجزاء الطيران والفضاء

يجب أن تتمتع قطع غيار الطائرات بنسبة عالية من القوة إلى الوزن. يوفر التشكيل بالدرفلة مكونات خفيفة الوزن ولكنها ذات بنية قوية لهياكل الطائرات، وعجلات الهبوط، ومكونات الأقمار الصناعية.

الآلات الثقيلة

يُعد التشكيل بالدرفلة أفضل طريقة لتطبيقه في صناعة المعدات الصناعية مثل البكرات والدبابيس والوصلات وغيرها، حيث ينتج عن هذه العملية إنتاج أجسام موحدة ومقاومة للإجهاد.

معدات النفط والغاز

يتطلب ذلك مكونات معدنية قوية لا تتآكل بسهولة، وتُستخدم في خطوط الأنابيب عالية الضغط، وأدوات الحفر، والمضخات. وتُعدّ عملية التشكيل بالدرفلة موثوقة حتى في الظروف القاسية.

معدات البناء

تتميز أدوات التثبيت والقضبان والمكونات الهيكلية التي يتم تصنيعها من خلال التشكيل بالدرفلة بمتانتها العالية، مما يساهم في سلامة البناء وأداء البناء على المدى الطويل.

لماذا تُعدّ عملية التشكيل بالدرفلة أفضل عملية تشكيل للمعادن؟

تُلبي عملية التشكيل بالدرفلة متطلبات التصنيع الحديثة من حيث القوة العالية، والتصميمات خفيفة الوزن، والإنتاج بكميات كبيرة. فهي لا تُوفر قطعًا متينة فحسب، بل تُحقق أيضًا وفورات اقتصادية نظرًا لانخفاض نسبة الخردة، وتقصير وقت دورة الإنتاج، وتقليل عمليات التشغيل الثانوي إلى الحد الأدنى.

توفر هذه التقنية عائدًا استثماريًا طويل الأجل، لا سيما في الصناعات التي تنتج كميات كبيرة، نظرًا لأن الأجزاء جاهزة للاستخدام مع الحد الأدنى من المعالجة اللاحقة. وهذا ما يجعل عملية التشكيل بالدرفلة الخيار الأمثل في عام 2026 وما بعده.

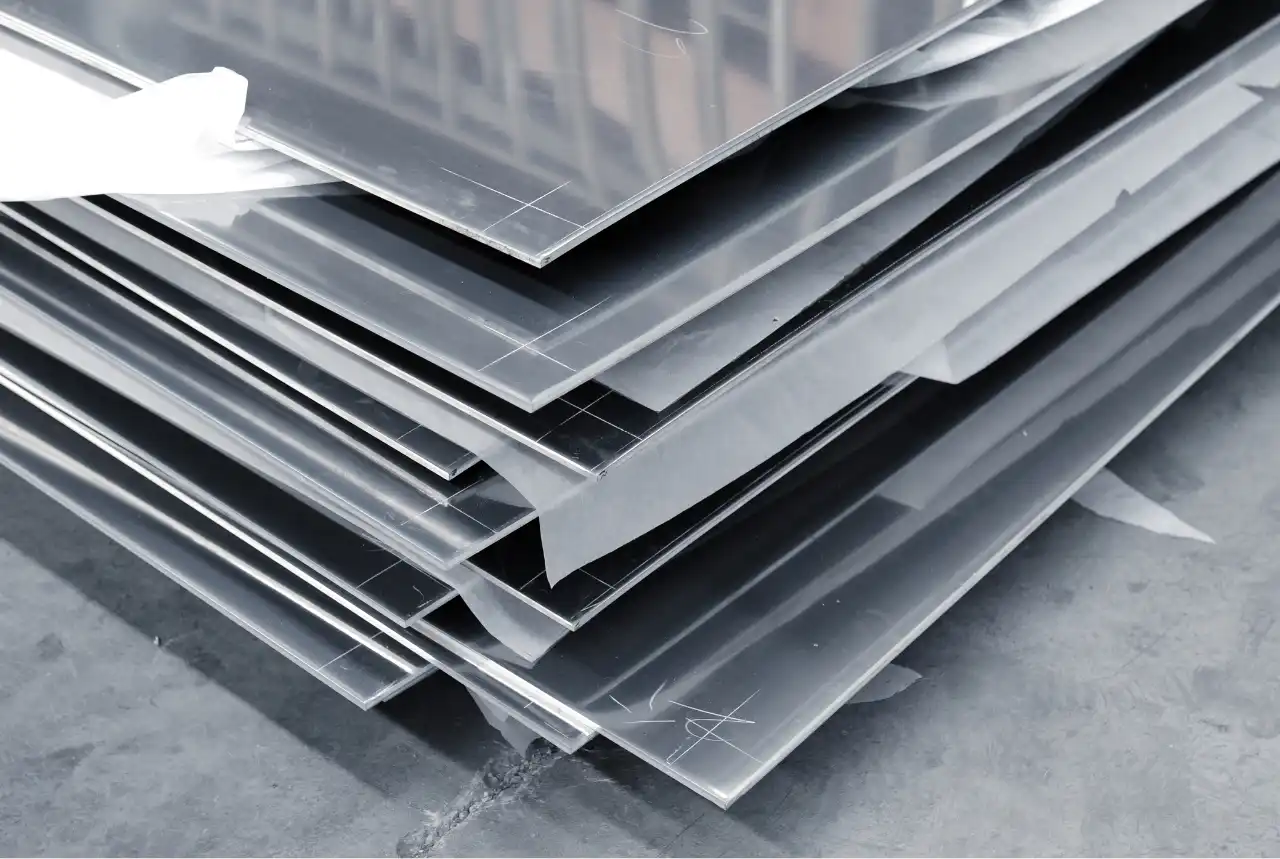

مواد التشكيل بالدرفلة شائعة الاستخدام

- الفولاذ الكربوني: هذا المنتج منخفض التكلفة وقوي، ومناسب لأجزاء الآلات والسيارات.

- سبائك الفولاذ: يُستخدم هذا في التطبيقات التي تتعرض لإجهاد عالٍ مثل الأعمدة والتروس والمعدات الثقيلة.

- الفولاذ المقاوم للصدأ: مقاوم للتآكل ويمكن استخدامه في معالجة الأغذية وكذلك للأغراض الكيميائية والبحرية والطبية.

- سبائك الألومنيوم: خفيف الوزن، قوي، ويمكن استخدامه في صناعات الطيران والفضاء، والسيارات، والمركبات الكهربائية.

هذه المعادن تستجيب للحرارة والدرفلة، مما يمنحها جودة موحدة وخصائص ميكانيكية عالية.

مراقبة الجودة والدقة في عمليات التشكيل بالدرفلة

دقة الأبعاد

تكون التفاوتات الأبعادية للأجزاء دقيقة دائمًا لضمان التجميع الدقيق.

جودة التشطيب السطحي

تساهم الأسطح الملساء في توفير الوقت والتكلفة اللازمين لعمليات التصنيع اللاحقة.

انخفاض العيوب الداخلية

يتم التخلص من الشقوق والفراغات والمسامية من خلال التسخين المناسب والدرفلة المتحكم بها.

الاتساق في الدفعات الكبيرة

يوفر التصنيع بكميات كبيرة نفس المكونات الموثوقة.

كما تُستخدم إجراءات أخرى لمراقبة الجودة، مثل اختبار الصلابة، والاختبار غير المدمر (NDT)، والفحص البصري، لزيادة الموثوقية.

الكفاءة من حيث التكلفة: هل التشكيل بالدرفلة أرخص؟

قد يساعد هذا في توفير المال بعدة طرق:

- انخفاض تكاليف الأدوات والتشغيل: تتميز اللفائف بمتانتها مقارنة بالقوالب، وبالتالي فهي تدوم لفترة أطول.

- المدخرات طويلة الأجل: ستساهم الأشكال شبه النهائية في تقليل هدر المعادن.

- مقارنة مع عمليات المعادن الأخرى: يقلل الدرفلة الدقيقة من الحاجة إلى العمليات الثانوية المكلفة.

عادة ما توفر عملية التشكيل هذه وفورات فائقة على المدى الطويل، لا سيما عندما يتعلق الأمر بالإنتاج بكميات متوسطة وعالية، مقارنة بالطرق الأخرى.

الاستدامة والفوائد البيئية

يدعو التشكيل بالدرفلة إلى إنتاج صديق للبيئة:

- استهلاك أقل للطاقة: كمية الطاقة المستهلكة أقل مقارنة بالصهر والصب.

- مواد خردة أقل: يساهم التشكيل شبه النهائي في تقليل الهدر.

- أجزاء ذات عمر أطول: تساعد الأجزاء ذات العمر الأطول في توفير الموارد لأنها تدوم لفترة أطول، وبالتالي تقل الحاجة إليها.

تساعد هذه العملية المصنعين على تحقيق أهداف الاستدامة الحالية دون التأثير على الجودة والأداء.

مفاهيم خاطئة شائعة حول التشكيل بالدرفلة

أ: "للأشكال البسيطة فقط":

بفضل عمليات الدرفلة الحديثة متعددة المراحل، يُسمح باستخدام الأعمدة المتدرجة والحلقات والقطاعات ذات الأقطار المختلفة.

ب: "التكلفة الأولية المرتفعة":

على الرغم من أن الاستثمار في المعدات مطلوب، إلا أن هذا الاستثمار يؤتي ثماره في غضون فترة قصيرة من الزمن بفضل كفاءة الإنتاج العالية، وانخفاض الهدر، وتقليل عمليات التشغيل الآلي.

ج: "خيارات مواد محدودة":

يمكن أن تكون عملية التشكيل بالدرفلة متعددة الاستخدامات للغاية، ومعظم أنواع الفولاذ وسبائك الألومنيوم والمعادن الخاصة جيدة للدرفلة.

مستقبل التشكيل بالدرفلة بعد عام 2026

من المتوقع أن يتحسن هذا الدور مع:

الأتمتة والتشكيل الذكي

تعمل خطوط الإنتاج الآلية بالكامل على تقليل الأخطاء وجعلها أكثر كفاءة.

مراقبة الجودة المدعومة بالذكاء الاصطناعي

تساهم عمليات فحص الجودة الشخصية في تجنب العيوب وضمان بقاء الجودة على حالها.

تزايد الأسواق في الصناعات

ستصبح متطلبات القوة والتصميم خفيف الوزن والاستدامة مجالات اعتماد في أسواق السيارات والفضاء والصناعة.

إن السبب في أن عملية التشكيل بالدرفلة ستكون هي السائدة هو أنها عملية تخلق أجزاء قوية ودقيقة ومتينة، وهي تبرر التصنيع المعاصر.

الخاتمة

توفر عملية التشكيل بالدرفلة قوةً وموثوقيةً وتوفيراً في التكاليف وجودةً موحدة. وهي تلبي متطلبات الصناعة في عام 2026 مقارنةً بمعظم عمليات تشكيل المعادن الأخرى. عندما تحتاج إلى متانة طويلة الأمد وكفاءة عالية وقيمة مستدامة على المدى البعيد، فإن تشكيل الحلقات بالدرفلة يُعد خياراً مثالياً.