تُعد قوة الخضوع خاصية أساسية للصلب تحدد الإجهاد الذي يبدأ عنده المادة في التشوه بلاستيكيًا. هذه الخاصية بالغة الأهمية في الهندسة الإنشائية والتصنيع وعمليات اختيار المواد. إن فهم قوة الخضوع يمكّن المهندسين والمصممين من ضمان السلامة والمتانة والكفاءة في التطبيقات التي تتراوح من البناء إلى صناعات السيارات.

تستكشف هذه المقالة مفهوم قوة الخضوع في الفولاذ، العوامل التي تؤثر على قوة الخضوع في الفولاذ، وطرق القياس وتطبيقاتها في مختلف الصناعات.

شرح قوة الخضوع

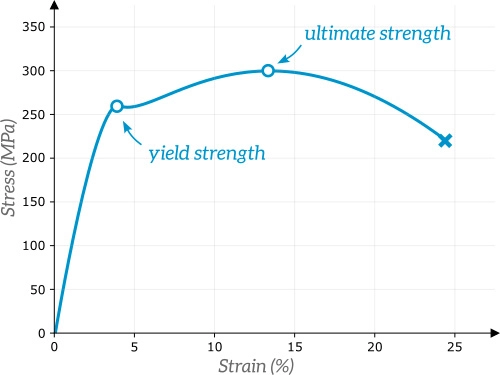

إن قوة الخضوع هي مستوى الإجهاد الذي تتعرض عنده المادة لتشوه دائم دون أن تتعرض للكسر. وتحت هذا الحد، يتصرف الفولاذ بشكل مرن، مما يعني أنه يمكنه العودة إلى شكله الأصلي بعد إزالة الحمل. ومع ذلك، عليك أن تفهم أن هذه المرونة ليست هي نفسها التي نختبرها في حالة البلاستيك أو غيره من المواد غير المعدنية. في حين أن الفولاذ، أو أي مادة أخرى، يتعرض لتشوه بلاستيكي بعد نقطة الخضوع، مما يؤدي إلى تغييرات دائمة في الشكل.

في المصطلحات الهندسية، يتم التعبير عن قوة الخضوع بالميجا باسكال (ميجا باسكال) وحدة النظام الدولي للوحدات أو الرطل لكل بوصة مربعة (رطل/بوصة مربعة) وحدة إمبراطورية، حسب تفضيلات الاستخدام. تعد قوة الخضوع معلمة بالغة الأهمية في تحديد قدرة تحمل الهياكل والمكونات الفولاذية.

ما هي العوامل التي تؤثر على قوة الخضوع في الفولاذ؟

هناك العديد العوامل التي تؤثر على قوة خضوع الفولاذمثل تركيبته الكيميائية، ومعالجته الحرارية، وبنيته الدقيقة، وتصلبه تحت الضغط، ودرجة حرارته. ويلعب كل من هذه العوامل دورًا مهمًا في تحديد كيفية تصرف الفولاذ تحت الضغط ويؤثر على خصائصه الميكانيكية الإجمالية.

- التركيب الكيميائي إن وجود عناصر السبائك المختلفة يؤثر على كل من القوة والصلابة. فالكربون يزيد من القوة ولكنه يقلل من الصلابة، بينما يعزز المنغنيز الصلابة والقوة مع تحسين قابلية التشغيل. ويعزز السيليكون من قوة الفولاذ ولكنه قد يجعله هشًا بكميات أكبر. وتعمل عناصر مثل النيكل والكروم على تحسين الصلابة ومقاومة التآكل، في حين يعمل الفاناديوم والموليبدينوم على تحسين بنية الحبيبات وتعزيز القوة. ويحدد المزيج الدقيق لهذه العناصر النتيجة النهائية. الخصائص الميكانيكية للصلب.

- المعالجة الحرارية تلعب أيضًا دورًا حاسمًا في تعديل قوة خضوع الفولاذ عن طريق تغيير بنيته الدقيقة. يمكن لعمليات المعالجة الحرارية المختلفة إما زيادة القوة أو تقليلها. على سبيل المثال، التلدين يلين الفولاذ ويقلل من قوة خضوعه، مما يجعله أكثر قابلية للطرق والتشكيل. من ناحية أخرى، التبريد والتلطيف تحسين بنية الحبوب، مما يزيد بشكل كبير من الصلابة وقوة الخضوع.

- البنية الدقيقة يشير إلى الترتيب الداخلي للحبوب في الفولاذ، والذي يتأثر بعمليات التصنيع. يؤثر حجم وتوزيع الحبوب بشكل مباشر على قوة الخضوع، مع الفولاذ ذو الحبيبات الدقيقة يتميز بقوة أعلى بالمقارنة مع الفولاذ الخشن الحبيبات. من خلال التحكم في معدلات التبريد وتقنيات المعالجة، يمكن للمصنعين تحسين البنية الدقيقة لتحقيق الخصائص الميكانيكية المطلوبة.

- التصلب بالعمل (التصلب بالانفعال) هناك طريقة أخرى تستخدم لزيادة قوة الخضوع من خلال إدخال خلع في البنية البلورية للصلب. تؤدي عمليات التشغيل الباردة مثل الدرفلة والتشكيل والسحب إلى إخضاع الفولاذ للتشوه البلاستيكي، مما يزيد من قوته.

- درجة حرارة تلعب درجة الحرارة دورًا مهمًا في تحديد قوة الخضوع. ففي درجات الحرارة المرتفعة، يصبح الفولاذ أكثر ليونة وقابلية للسحب، مما يؤدي إلى انخفاض قوة الخضوع. وعلى العكس من ذلك، في درجات الحرارة المنخفضة، يميل الفولاذ إلى أن يصبح هشًا، مما قد يؤثر على أدائه تحت الحمل.

قياس قوة الخضوع

يتم تحديد قوة خضوع الفولاذ من خلال الاختبارات الميكانيكية القياسية، مع اختبار الشد (ASTM E8 / ايزو 6892) كونها الطريقة الأساسية. في هذا الاختبار، يتم إخضاع عينة فولاذية لشد أحادي المحور حتى تستسلم وتتكسر، مما ينتج عنه منحنى إجهاد-انفعال يحدد نقطة العائد (للمواد ذات العائد المميز) و 0.2% قوة الخضوع الإزاحة (للمواد التي ليس لها نقطة خضوع واضحة). اختبارات الصلابة لا تقيس شركات مثل Brinell وRockwell وVickers قوة الخضوع بشكل مباشر ولكنها تقدم تقديرات تستند إلى الارتباطات التجريبية. بالإضافة إلى ذلك، اختبارات التأثير والتعب تقييم مقاومة الفولاذ للتأثيرات والأحمال الدورية، والتي ترتبط بشكل غير مباشر بقوة الخضوع، وخاصة في التطبيقات ذات المتانة العالية.

ما هي تطبيقات قوة الخضوع في الفولاذ؟

يعد الفولاذ عالي القوة ضروريًا في العديد من الصناعات نظرًا لمتانته وقدرته على تحمل الأحمال. في الهندسة الإنشائية والبناء, فهو يضمن السلامة وطول العمر في المباني والجسور والبنية التحتية، مع درجات مشتركة مثل معايير ASTM A36 (250 ميجا باسكال) و معايير ASTM A992 (345 ميجا باسكال). تستخدم صناعة السيارات سبائك منخفضة القوة عالية القوة (HSLA) و فولاذ عالي القوة متقدم (AHSS) لتحسين مقاومة الاصطدام مع تقليل وزن السيارة. في مجال الطيران والدفاع, توفر الفولاذ عالي الإنتاجية القوة والمرونة للطائرات والمركبات العسكرية في ظل الظروف القاسية. بالإضافة إلى ذلك، تعتمد خطوط الأنابيب والهياكل البحرية على الفولاذ مثل API 5L X70 وX80 لتحمل الضغط العالي والبيئات القاسية.

مقارنة قوة الخضوع عبر أنواع الفولاذ

| نوع الفولاذ | قوة الخضوع (ميجا باسكال) |

| الفولاذ الطري (ASTM A36) | 250 |

| سبائك منخفضة القوة وعالية القوة | 300-500 |

| الفولاذ المقاوم للصدأ (304) | 200-350 |

| فولاذ الأدوات (D2) | 500-700 |

| الفولاذ المتقدم عالي القوة (AHSS) | 600-1500 |

خاتمة

تُعد قوة الخضوع خاصية بالغة الأهمية تحدد أداء وموثوقية الفولاذ في تطبيقات مختلفة. إن فهم العوامل التي تؤثر على قوة الخضوع والطرق المستخدمة لقياسها تمكن المهندسين من اختيار الفولاذ المناسب لاحتياجاتهم المحددة. لذلك، فإن فهم قوة الخضوع في الفولاذ أمر بالغ الأهمية للتطبيق الدقيق.

اكتشف المزيد مع منشورات مدونتنا.

المشاركات الاخيرة

اكتشف المزيد عن منتجاتنا

منتجات HDC

اقتباس فوري!