ما هو الصب بالطرد المركزي؟ دليل شامل

- بواسطة: HDCMFG

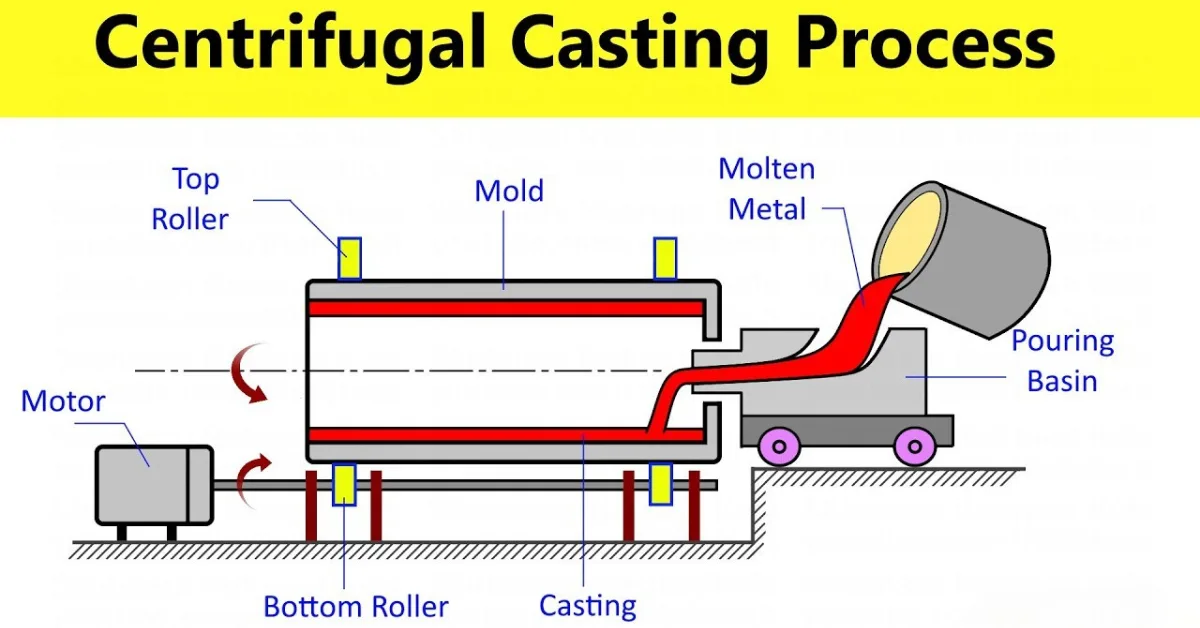

هل فكرت يومًا في دقة الأجزاء الأسطوانية كالأنابيب والأنابيب؟ يعود ذلك إلى الصب بالطرد المركزي. هي طريقة تصنيع تستخدم قوة الدوران. في هذه العملية، يُسكب المعدن المنصهر في قالب سريع الدوران ومُسخّن مسبقًا. تدفع هذه القوة الطاردة المركزية المعدن إلى جدار القالب. تُزيل هذه التقنية العديد من قيود الصب التقليدية، مما يُقلل تكاليف الإنتاج بشكل كبير.

ما هو الصب الطرد المركزي؟

الصب بالطرد المركزي طريقة ذكية لتصنيع القطع باستخدام الدوران. يُصبّ المعدن الساخن السائل في قالب يدور بسرعة كبيرة. تُوزّع قوة الطرد المركزي، التي تُسمى الدفع الخارجي، المعدن بالتساوي على جدران القالب. كما تدفع هذه القوة المعدن الجيد والأثقل وزنًا إلى الخارج، والعيوب الأخف وزنًا إلى الداخل.

لماذا الصب الطرد المركزي؟

يأتي الصب الطرد المركزي مع العديد من المزايا:

- أجزاء أقوى

- أجزاء مجوفة سهلة الصنع

- جودة أفضل

للحصول على أفضل النتائج، يجب التركيز على عاملين رئيسيين: سرعة الدوران وموضع الماكينة. يجب أن يدور القالب بالسرعة المناسبة. قد يؤدي التشكيل السريع إلى تغيير بنية المعدن. وبالمثل، سيبقى القالب البطيء جدًا فارغًا.

عملية الصب بالطرد المركزي بالتفصيل

تحضير القالب

يتم تنظيف القوالب وفحصها، وإزالة أي ملوثات من عمليات الصب السابقة. تُطبق طبقات مقاومة للحرارة على سطح القالب لمنع التصاق المعدن، وإطالة عمره.

الخطوة التالية هي تسخين القالب مسبقًا إلى درجة حرارة تمنع الصدمة الحرارية عند ملامسة المعدن للسطح، وتُحسّن خصائص التدفق. ستتحقق من محاذاة القالب قبل بدء الدوران.

يؤدي عدم المحاذاة إلى اختلافات في سمك الجدار وأخطاء في الأبعاد. سيتم تصحيح هذا الخلل في محور آلة الطرد المركزي. ثم تأكد من ثبات جميع المشابك والتركيبات الأخرى، لأن الاهتزاز يُسبب عيوبًا في الصب.

صهر المعادن وصبها

يجب مراقبة درجة حرارة المعادن المنصهرة والتحكم فيها، حيث يجب إبقاء المعدن فوق درجات حرارة سائلة معينة. تجنب التسخين الزائد لمنع امتصاص الغازات.

ستستخدم أفران الحث، ويعتمد ذلك أيضًا على حجم المعدن. ستقيس كيمياء المصهور باستخدام أجهزة قياس الطيف، وتضبط كيمياء السبائك عند الضرورة قبل الصب. أفرغ الغازات من المعدن المنصهر لإزالة الهيدروجين والنيتروجين المذابين، ثم انقل المصهور إلى مغرفة الصب.

قم بتدوير القالب مسبقًا قبل صب المعدن المنصهر. يجب التركيز على سرعة ثابتة. ثم يُسكب المعدن عبر سلسلة من الأحواض بمعدل مُتحكم فيه. يُسبب الصب السريع اضطرابًا واحتباسًا للأكسيد.

يؤدي الصب البطيء إلى تصلب مبكر. لذلك، حافظ على ثبات التدفق طوال عملية التعبئة. تستخدم بعض العمليات أنظمة صب آلية لضمان تكرار العملية.

التصلب أثناء الدوران

يحدث التصلب أثناء دوران القالب بسرعة مُتحكم بها. تحافظ قوة الطرد المركزي على تلامس المعدن مع جدار القالب. ونتيجةً لذلك، يتقدم التصلب الاتجاهي من السطح الخارجي إلى الداخل، مما يُنتج طبقة خارجية دقيقة الحبيبات ذات خصائص فائقة.

ستستمر في الدوران حتى اكتمال التصلب. علاوة على ذلك، يُسبب التوقف المبكر ترهلًا وتشوهات. يؤثر معدل التبريد على تطور بنية الحبيبات. كما أن التبريد السريع يُنتج حبيبات أدق وقوة أعلى. مع ذلك، تُسبب معدلات التبريد الزائدة إجهادات متبقية. وازن وقت التبريد مع متطلبات الإنتاج والأهداف المعدنية.

عمليات ما بعد الصب

تبدأ عمليات ما بعد الصب بعد وصول القطعة إلى درجة حرارة المعالجة. أولاً، يُزال الصب من القالب بعناية. ثم يُفصل أي مواد قابلة للاستهلاك. بعد ذلك، يُقصّ المعدن الزائد من أطراف الصب باستخدام أدوات القطع. يُشَغَّل القطر الداخلي لإزالة طبقات الخبث والشوائب.

تُحسّن هذه الخطوة تشطيب السطح ودقة الأبعاد. بعد ذلك، يُجرى المعالجة الحرارية إذا تطلب الأمر ذلك. تُخفف المعالجة الحرارية الإجهادات المتبقية وتُحسّن الخواص الميكانيكية.

افحص الأبعاد باستخدام آلات قياس الإحداثيات. ثم، ستتحقق من عيوب السطح من خلال الفحص البصري والاختبار غير الإتلافي. وأخيرًا، طبّق معالجات السطح مثل: التشغيل الآلي, ، الطحن والطلاء.

أنواع الصب بالطرد المركزي

الصب الطرد المركزي الحقيقي

الأجزاء المجوفة المتماثلة هي نتيجة صب الطرد المركزي الحقيقي. بالإضافة إلى ذلك، تدور حول محور مركزي. يدور القالب بسرعة، تتراوح عادةً بين 300 و3000 دورة في الدقيقة. سطحه الداخلي خالٍ من النواة، ويُشكّل فقط بقوة الطرد المركزي. تتشارك هذه التقنية بفعالية في الأسطوانات والبطانات والأنابيب.

تتوافق اتجاهات المحورين الأفقي والرأسي مع العملية. تُناسب الآلات الأفقية إنتاج الأنابيب الطويلة. في الوقت نفسه، تُعدّ الآلات الرأسية أفضل في التعامل مع الأجزاء القصيرة. تُحدد كمية المعدن المُصبوبة في القالب سُمك الجدار.

يضمن الدوران المنتظم ثبات السُمك على طول الأنبوب. تُستخدم هذه العملية في الصناعات لإنتاج أكمام المحامل، وبرميل البنادق، وأوعية الضغط.

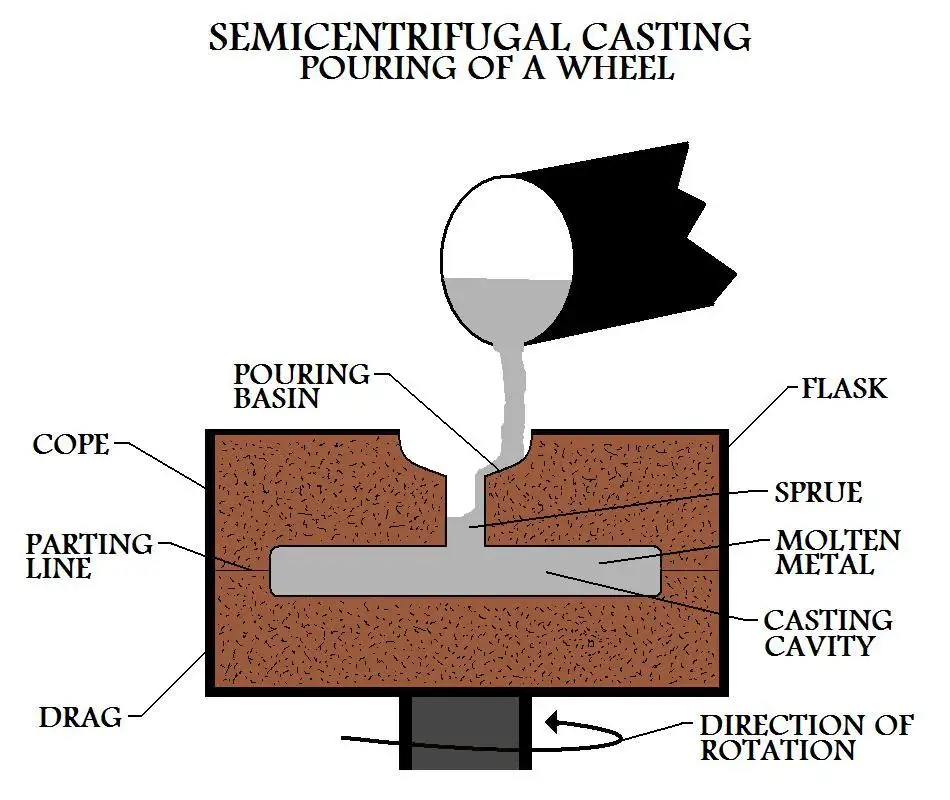

الصب شبه الطرد المركزي

يجمع الصب شبه الطرد المركزي بين الدوران والنوى. يمر محور الدوران عبر مركز تماثل القطعة. ومع ذلك، تتميز القطعة بخصائص تتجاوز الأسطوانات المجوفة البسيطة.

تُشكّل النوى ممرات داخلية. على سبيل المثال، تُحسّن قوة الطرد المركزي تغذية المعدن وتُقلّل المسامية. وبالمثل، تبقى سرعات الدوران أقل من الصب بالطرد المركزي الحقيقي، حيث تتراوح بين 100 و500 دورة في الدقيقة. تُنتج هذه التقنية عجلات وبكرات وتروسًا وأجسام صمامات.

صب الطرد المركزي

يُستخدم في عملية الصب بالطرد المركزي مجرى مركزي ذو تجاويف متعددة متباعدة شعاعيًا. يدور المحور المركزي بواسطة المجموعة بأكملها. تسمح البوابات الشعاعية بتدفق المعدن المنصهر من المجرى إلى قوالب منفصلة. خلال عملية صب واحدة، يتم إنتاج مكون مميز في كل تجويف.

بالنسبة للقطع الصغيرة، يُحسّن هذا من كفاءة الإنتاج بشكل ملحوظ. تُغذّى القوالب بقوة الطرد المركزي، مما يُقلّل أيضًا من العيوب. بالنسبة للخواتم، يستخدم صانعو المجوهرات عادةً الصب بالطرد المركزي. بالإضافة إلى ذلك، تستخدم مختبرات الأسنان هذه التقنية لتصنيع التيجان والجسور.

معلمات العملية وتأثيراتها

تحسين سرعة الدوران

تؤثر سرعة الدوران بشكل مباشر على جودة الصب وتكوين العيوب. تؤدي السرعات المنخفضة إلى عدم اكتمال الملء والترهل. أما السرعات العالية فتؤدي إلى الانفصال والتمزق الساخن. تتطلب المعادن الكثيفة سرعات دوران أقل من السبائك الأخف.

على سبيل المثال، تحتاج مصبوبات الفولاذ إلى سرعة دوران تتراوح بين 500 و900 دورة في الدقيقة، حسب القطر. أما الألومنيوم، فيتطلب سرعة دوران تتراوح بين 800 و1500 دورة في الدقيقة للأحجام المتشابهة. يُنصح باختبار سرعات مختلفة أثناء تطوير العملية لتحديد المعايير المثلى.

التحكم في درجة الحرارة

يؤثر التحكم في درجة الحرارة على مرحلتي الصب والتصلب. يجب أن تتجاوز درجة حرارة الصب نقطة السيولة. يؤدي انخفاض درجة الحرارة إلى تجميد مبكر أثناء ملء القالب. وبالمثل، تزيد درجة الحرارة الزائدة من الانكماش وامتصاص الغاز.

تؤثر درجة حرارة القالب على معدل التصلب والتدرج الحراري. على سبيل المثال، تُبطئ درجات حرارة القالب المرتفعة التبريد وتُنتج حبيبات أكثر خشونة. أما درجات الحرارة المنخفضة فتُسرّع التصلب وتُحسّن البنية الدقيقة.

يجب مطابقة درجة حرارة القالب مع السبائك المصبوبة. تستفيد الأجزاء ذات الجدران السميكة من درجات حرارة القالب الأعلى التي تُقلل من الإجهاد الحراري. بينما تحتاج الأجزاء ذات الجدران الرقيقة إلى درجات حرارة أقل للتغذية الكافية.

سمك الجدار والتحكم في الأبعاد

يختلف سُمك الجدار باختلاف حجم المعدن ومعاملات الدوران. احسب وزن المعدن المطلوب بناءً على السُمك المطلوب وأبعاد القطعة. تتضمن الصيغة ثلاثة عوامل:

- كثافة المعدن

- قوة الطرد المركزي

- وهندسة القالب.

تتطلب الجدران السميكة معدنًا أكثر وأوقات تصلب أطول. من ناحية أخرى، تتطلب الجدران الرقيقة تحكمًا دقيقًا في الصب وسرعات دوران أعلى.

تعتمد دقة الأبعاد على دقة القالب ومعاملات التمدد الحراري. ينكمش المعدن أثناء التبريد، مما يؤثر أيضًا على الأبعاد النهائية. عوض الانكماش بزيادة أبعاد القالب بشكل مناسب.

يمكنك قياس معدلات الانكماش لكل سبيكة من خلال الاختبار. كما ستُعدِّل أبعاد القالب وفقًا لذلك لتحقيق المواصفات المستهدفة.

المواد والأهمية المعدنية

معالجة المواد الحديدية

المواد الحديدية تشمل أنواعًا مختلفة من الفولاذ والحديد الزهر. يُنتج صب الحديد الرمادي قطعًا ذات مقاومة ممتازة للتآكل. تُركز عملية الطرد المركزي رقائق الجرافيت نحو السطح الداخلي. يُنتج الحديد المطيل جرافيتًا كرويًا من خلال معالجة المغنيسيوم قبل الصب.

تُحسّن قوة الطرد المركزي من عُقيدة المعدن وخواصه الميكانيكية. على سبيل المثال، تتطلب سبائك الفولاذ إدارة دقيقة لدرجة الحرارة، وذلك بسبب ضيق نطاقات تصلبها. يتميز الفولاذ المقاوم للصدأ بانخفاض مسامية الصب، وهي علامة جيدة.

تتميز الفولاذ السبائكي بقوة وصلابة جيدتين مقارنةً بالصب الثابت. راقب محتوى الكربون بعناية، لأن الفصل يُركزه نحو الداخل.

معالجة المواد غير الحديدية

تشمل المواد غير الحديدية الألومنيوم, نحاس, سبائك الألومنيوم، والسبائك المتخصصة. تُصب سبائك الألومنيوم بسهولة بفضل درجات انصهارها المنخفضة. وبالتالي، يؤثر محتوى السيليكون على السيولة وخصائص التغذية. تُنتج سبائك النحاس، بما في ذلك البرونز والنحاس الأصفر، محامل عالية الجودة.

تُزيل قوة الطرد المركزي المسامية لأنها تُضعف أسطح المحامل. تتطلب سبائك النيكل الفائقة درجات حرارة صب عالية ومواد صب خاصة. تُستخدم هذه السبائك في صناعة الطيران ومصادر توليد الطاقة.

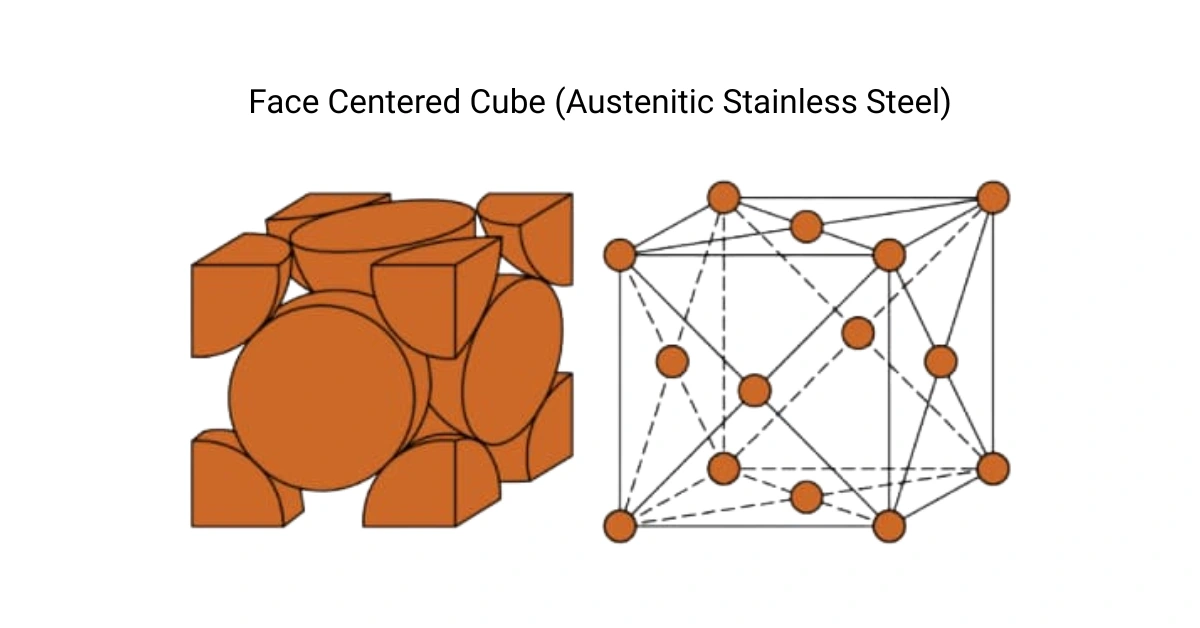

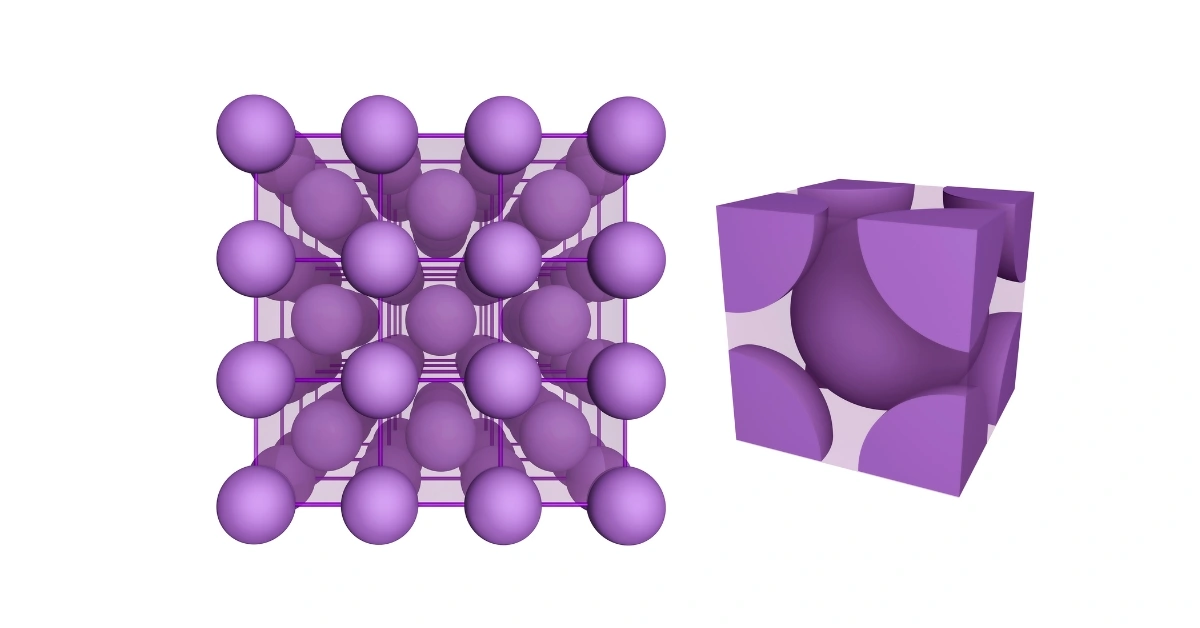

تطوير البنية الدقيقة

يعتمد تطور البنية الدقيقة على معدل التصلب والتدرجات الحرارية. يُنتج التبريد السريع على سطح القالب حبيبات دقيقة متساوية المحاور. أما التبريد البطيء باتجاه السطح الداخلي فيُنتج نموًا حبيبيًا عموديًا. وهذا يُنتج بنية متدرجة بخصائص مختلفة من حيث السُمك.

يتميز السطح الخارجي بصلابة ومتانة أعلى. أما المناطق الداخلية فتمنحك ليونة ومتانة أفضل. كما تؤثر قوة الطرد المركزي على تباعد أذرع التغصنات. علاوة على ذلك، يُحسّن التباعد الدقيق الخواص الميكانيكية. يمكنك التحكم في معدل التبريد من خلال اختيار مادة القالب والتحكم في درجة الحرارة.

مزايا الصب بالطرد المركزي

يُزيل الصب بالطرد المركزي نوى الأجزاء المجوفة تمامًا، مما يُقلل التكاليف ويُسهّل تصميم القوالب بشكل كبير. علاوة على ذلك، تُغذّي قوة الطرد المركزي المعدن المُصلّب بانتظام، ما يُقلّل من مسامية الانكماش مُقارنةً بالصب بالجاذبية. تُنتج هذه العملية سطحًا نهائيًا فائق الجودة للقطر الخارجي.

تنخفض متطلبات التشغيل الآلي تبعًا لذلك. على سبيل المثال، يوفر ذلك الوقت والمال. علاوة على ذلك، تنتقل الشوائب أيضًا إلى السطح الداخلي. يزيل التشغيل الآلي هذه الطبقة الملوثة بسهولة، ويحدث ذلك أثناء عمليات التشطيب.

ستلاحظ أن الصب الكثيف والصلب ينتج عن التحكم السليم في المعاملات. غالبًا ما تتداخل الخصائص الميكانيكية مع الأجزاء المطروقة في بعض التطبيقات. كما تزداد معدلات الإنتاج بفضل صب عدة أجزاء في وقت واحد على آلة واحدة.

كما يتحسن إنتاج المواد مع الاستغناء عن البوابات والرافعات. تتيح لك المرونة إنتاج أقطار مختلفة. على سبيل المثال، يمكن استخدام نفس المعدات مع قوالب مختلفة.

تطبيقات الصب بالطرد المركزي

يُستخدم الصب بالطرد المركزي في العديد من الصناعات، خاصةً تلك التي تتطلب قطعًا أسطوانية الشكل. ويعتمد تصنيع أنابيب توزيع المياه والنفط والغاز بشكل كبير على هذه العملية. تتميز هذه الأنابيب بمقاومة ممتازة للضغط.

تستخدم بطانات أسطوانات المحرك عملية صب الطرد المركزي لضمان مقاومة التآكل وثبات الأبعاد. أما بطانات المحامل، فهي مصنوعة من سطح خارجي كثيف مقاوم للاحتكاك.

تتطلب بكرات مصانع الدرفلة أسطوانات كبيرة القطر ذات توزيع صلابة موحد. وبالمثل، تتطلب بكرات مصانع الورق خصائص سطحية متناسقة لضمان جودة الإنتاج. وتتحمل أوعية الضغط المستخدمة في المعالجة الكيميائية ضغوطًا داخلية عالية بأمان.

كما تحصل براميل المدافع المدفعية على قوة ودقة أفضل وهو أمر بالغ الأهمية في الجيش.

العيوب، الأسباب، والوقاية

العيوب الشائعة

ستجد العديد من العيوب في هذه العملية. السبب الأكثر شيوعًا هو انحراف المعايير عن النطاق الأمثل.

تظهر الشرائط على شكل طبقات محيطية ذات تركيب متفاوت. وهذا ناتج عن الانفصال أثناء التصلب بفعل الدوران. تتطور التمزقات الساخنة عندما يُحدث الانكماش المُقيّد إجهادات شد.

تظهر على شكل شقوق في سطح الصب. تتركز الشوائب باتجاه القطر الداخلي، ولكنها قد تلتصق أحيانًا بالمعدن.

بالإضافة إلى ذلك، تزداد خشونة السطح مع تآكل طلاءات القالب. كما تحدث اختلافات في الأبعاد بسبب عدم ثبات سرعة الدوران.

طرق مراقبة الجودة

تبدأ عملية مراقبة الجودة لديك من المواد الخام. ستتحقق من جودتها وتفحصها. يمكنك اختبار المعادن الواردة للتحقق من تركيبها الكيميائي ومستويات نقائها. كما يمكنك التحقق جيدًا من عدم وجود أي شقوق أو تآكل أو طلاء على القوالب قبل كل استخدام.

راقب معاملات العملية باستمرار أثناء عمليات الصب. سجّل سرعة الدوران ودرجات الحرارة والتوقيت لضمان إمكانية التتبع. قم بإجراء فحص بصري فورًا بعد إزالة الصب. ابحث عن عيوب السطح والشقوق والاختلالات في الأبعاد.

إجراء اختبارات غير إتلافية باستخدام طرق الموجات فوق الصوتية أو التصوير الإشعاعي. يكشف هذا عن المسامية الداخلية، والشوائب، والانقطاعات الهيكلية. يتم فحص العينات آليًا للتحقق من سمك الجدار وجودة السطح الداخلي.

قم بإجراء اختبارات ميكانيكية على عينات تمثيلية بشكل دوري. قِس الصلابة، وقوة الشد، ومتانة الصدمات وفقًا للمواصفات. كذلك، لا تنسَ توثيق جميع النتائج والاحتفاظ بمخططات إحصائية لمراقبة العمليات.

خاتمة

يُوفر لك الصب بالطرد المركزي قطع أسطوانية عالية الجودة. ومع ذلك، هناك بعض الأمور التي يجب مراعاتها قبل تصنيع أي قطعة. كما تعلمت كيفية اختيار المواد وتطبيقاتها المختلفة. إذا اتبعت معايير دقيقة، يمكنك بسهولة إنتاج مصبوبات خالية من العيوب.

الأسئلة الشائعة

كيفية حساب سرعة الدوران الصحيحة في الصب الطرد المركزي؟

يعتمد حساب سرعة الدوران في الدقيقة على قوة الجاذبية وقطر القالب. الصيغة الشائعة لحساب سرعة الدوران في الصب بالطرد المركزي هي: سرعة الدوران في الدقيقة = √(G × 1000 / R).

لماذا تحتاج عملية الصب الطرد المركزي إلى تصنيع القطر الداخلي؟

يُنتج القطر الداخلي في عملية الصب بالطرد المركزي شوائب أخف وزنًا، حيث تنتقل إلى الداخل بفعل قوة الطرد المركزي. ويُسمى هذا أيضًا التكرير الثانوي. يتطلب القطر الداخلي بدل تشغيل يتراوح عادةً بين 3 و10 مم. والغرض من ذلك هو إزالة هذه الشوائب وتحقيق الأبعاد المحددة.

ما هي حدود الحجم للصب الطرد المركزي؟

للصب بالطرد المركزي الرأسي حدود في نسبة الطول إلى القطر، إذ تبلغ حوالي ٢:١ بسبب تأثير الجاذبية. تُسبب هذه التأثيرات تكوّن تجويف مكافئ. أما الصب بالطرد المركزي الأفقي، فلا يواجه هذه المشكلة، ولذلك يُمكنه إنتاج أنابيب يصل طولها إلى ١٥ مترًا وقطرها إلى ٦ أمتار.

اكتشف المزيد مع منشورات مدونتنا.

المشاركات الاخيرة

اكتشف المزيد عن منتجاتنا

منتجات HDC

اقتباس فوري!