دليل تصنيع الصفائح المعدنية: 7 عمليات تشكيل شائعة وأفضل تطبيقاتها

في هذه المدونة، نتعمق في سبع عمليات رئيسية لتشكيل الصفائح المعدنية تشكل التصنيع الحديث: القطع بالليزر، والقطع بنفث الماء، والختم، واللحام، وتشكيل اللفات، والغزل، والدرفلة. كل عملية تجلب شيئًا فريدًا إلى الطاولة - سواء كانت دقة القطع بالليزر ونفث الماء، أو كفاءة الختم واللحام، أو تنوع تشكيل اللفات، والغزل، والدرفلة. هذه التقنيات حيوية في جميع الصناعات مثل السيارات والفضاء والبناء، حيث تساعد الشركات المصنعة على إنشاء أجزاء معدنية عالية الجودة مصممة خصيصًا لتلبية احتياجاتها.

1. القطع بالليزر

القطع بالليزر هي طريقة معالجة دقيقة وفعالة بدون تلامس تُستخدم على نطاق واسع في تصنيع الصفائح المعدنية. تُستخدم عادةً لقطع الصفائح والأنابيب المعدنية، مثل الفولاذ والألمنيوم والفولاذ المقاوم للصدأ، وهي مناسبة بشكل خاص لإنشاء تصميمات وأنماط معقدة. من خلال تحسين مسار القطع وترتيب الأنماط بكفاءة، فإنها تزيد من استخدام المواد وتقلل من النفايات.

كيف تعمل عملية القطع بالليزر

تعتمد عملية القطع بالليزر على تركيز شعاع ليزر عالي الطاقة لإذابة المواد أو حرقها أو تبخيرها، مما يتيح قطعًا سريعة ودقيقة. توفر هذه التقنية قطعًا دقيقة للغاية، ونظرًا لعدم وجود اتصال مادي أثناء العملية، فإنها تقلل من تلوث قطعة العمل وتمنع تلوث أدوات القطع بالمادة. على عكس الشفرات، لا يتآكل شعاع الليزر أثناء القطع، مما يحافظ على دقة أعلى. بالإضافة إلى ذلك، فإن المنطقة المتأثرة بالحرارة في القطع بالليزر صغيرة، مما يقلل من خطر تشوه المادة أثناء القطع. جعلت هذه المزايا القطع بالليزر مفضلًا للغاية في التصنيع الحديث.

أنواع الليزر: ليزر ثاني أكسيد الكربون وليزر الألياف

في التطبيقات الصناعية، ليزر ثاني أكسيد الكربون الليزر الكربوني والألياف هما النوعان الأكثر شيوعًا من الليزر. ليزر ثاني أكسيد الكربون مناسب لمجموعة واسعة من المواد، بما في ذلك المعادن مثل سبائك التيتانيوم والفولاذ المقاوم للصدأ والفولاذ الصلب والألومنيوم، بالإضافة إلى المواد غير المعدنية مثل البلاستيك والخشب والخشب المركب والشمع والأقمشة والورق.

على النقيض من ذلك، تستخدم ليزرات الألياف وسطًا مكسبًا في الحالة الصلبة ولها طول موجي أقصر (1064 نانومتر)، مما يمكنها من إنتاج حجم بقعة صغير جدًا (أصغر حتى 100 مرة من ليزر ثاني أكسيد الكربون). وهذا يجعل ليزرات الألياف مناسبة بشكل خاص لقطع المواد المعدنية شديدة الانعكاس مثل النحاس والبرونز، وكذلك المواد الأكثر سمكًا. وبالمقارنة مع ليزر ثاني أكسيد الكربون، توفر ليزرات الألياف سرعات قطع أسرع وكفاءة طاقة أعلى وتتطلب تعديلًا أقل تكرارًا للمكونات البصرية، مما يؤدي إلى انخفاض تكاليف الصيانة وموثوقية أعلى.

بصرف النظر عن الاستخدامات الصناعية، أصبحت آلات القطع بالليزر الصغيرة المنزلية شائعة أيضًا بين الهواة وعشاق الأعمال اليدوية. نظرًا لقوتها المنخفضة، تُستخدم هذه الآلات عادةً لقطع المواد غير المعدنية مثل الخشب والألواح الأكريليكية، وتلبي احتياجات التصميمات المخصصة والإنتاج على دفعات صغيرة.

2. القطع بنفث الماء

القطع بنفث الماء هو تقنية قطع باردة تستخدم تيارًا عالي الضغط من الماء أو خليطًا من الماء والمواد الكاشطة لقطع مواد مختلفة. قطع بنفث الماء يمكن لمضخة الضغط العالي للآلة أن تضغط الماء حتى مستويات عالية للغاية (عادةً ما تصل إلى 60000 رطل/بوصة مربعة أو أكثر) ثم تقذفه عبر فوهة قطع مصممة خصيصًا، مما يخلق تيارًا نفاثًا عالي السرعة يمكن أن يصل إلى 1000 متر/ثانية. عادةً ما يستخدم القطع بالماء النقي (بدون مواد كاشطة) للمواد الأكثر ليونة مثل الخشب والبلاستيك والمطاط. على النقيض من ذلك، يتم استخدام القطع بالماء الكاشط، الذي يضيف جزيئات العقيق إلى تيار الماء عالي الضغط، للمواد الأكثر صلابة مثل المعدن والحجر والزجاج.

مميزات القطع بنفث الماء

من بين المزايا المهمة لقطع نفث الماء مقارنة بطرق القطع الحراري أنه لا يحتوي على منطقة متأثرة بالحرارة (HAZ). نظرًا لعدم توليد أي حرارة، فإن البنية الجوهرية للمادة تظل دون إزعاج، ولا تتشوه المعادن أو تتشوه أو تغير خصائصها الداخلية أثناء القطع. بالإضافة إلى ذلك، لا يترك قطع نفث الماء علامات متفحمة على حواف الخشب، على عكس القطع بالليزر. وهذا يجعل قطع نفث الماء مناسبًا بشكل خاص للمواد الحساسة للحرارة، مثل المركبات (مثل البلاستيك) وبعض المعادن (مثل الألومنيوم).

الدقة والتنوع

تتميز عملية القطع بنفث الماء بدقتها العالية وحوافها الناعمة، حيث تتراوح تحمّلات القطع عادةً بين ±0.1 و±0.2 مم، مما يجعلها مثالية للصناعات التي تتطلب دقة عالية، مثل تصنيع الطائرات والسيارات. كما أنها قادرة على قطع مجموعة واسعة من المواد التي يصل سمكها إلى 300 مم، دون أي قيود تقريبًا، من المعادن إلى الحجر والزجاج والمركبات.

حدود القطع بنفث الماء

ومع ذلك، فإن القطع بنفث الماء له بعض القيود. حيث تؤدي تعقيدات آلات القطع بنفث الماء والمضخات عالية الضغط إلى تكاليف معدات ونفقات صيانة مرتفعة نسبيًا. بالإضافة إلى ذلك، عند قطع مواد سميكة أو معقدة الشكل بشكل خاص، يمكن أن تكون سرعة القطع أبطأ، مما يؤدي إلى أوقات معالجة أطول. يجب مراعاة هذه العوامل عند اختيار القطع بنفث الماء كطريقة تصنيع.

3. الختم

ختم هي عملية تشكيل المعادن المستخدمة على نطاق واسع في تصنيع الصفائح المعدنية. من خلال تطبيق الضغط على الصفائح المعدنية باستخدام مكبس وقوالب، يمكن للختم تغيير شكل الصفائح أو فصلها لتشكيل أجزاء محددة.

أنواع عمليات الختم

تتضمن عملية الختم عدة عمليات، ولكل منها غرض فريد:

- قص:الخطوة الأساسية، والتي تستخدم في المقام الأول لقطع الصفائح المعدنية إلى الأشكال أو الأحجام الخطية المطلوبة.

- اللكم:تستخدم مكبسًا لإنشاء أشكال مختلفة من الثقوب في الورقة، عادةً لصنع فتحات التهوية، وفتحات التركيب، وما إلى ذلك.

- ثني:يثني المعدن إلى زوايا وأشكال مختلفة، وهو مناسب لصنع الأقواس المعدنية، والحواجز، والمكونات الهيكلية الأخرى.

- التشفيه:يتضمن ثني حواف الورقة لتعزيز قوة القطعة أو تسهيل التجميع اللاحق.

- الرسم العميق:تُستخدم لتمديد الورقة إلى أشكال حاويات أعمق، وتُستخدم عادةً في إنتاج خزانات وقود السيارات وأدوات المطبخ.

مزايا الختم

تتمثل المزايا الرئيسية للختم في كفاءته العالية في الإنتاج والتحكم الدقيق. يضمن استخدام القوالب ثبات شكل وحجم كل جزء، وبالتالي تحسين كفاءة الإنتاج. بالإضافة إلى ذلك، يمكن للختم تعظيم الاستفادة من المواد، والحد من النفايات وخفض التكاليف. تجعل هذه الخصائص الختم فعالاً للغاية من حيث التكلفة لإنتاج كميات كبيرة من الأجزاء المعدنية، وخاصة للتطبيقات الصناعية الصعبة مثل ألواح هيكل السيارات، وعلب الأجهزة، والأقواس للمكونات المعقدة.

4. اللحام

اللحام اللحام هو عملية يتم فيها ربط المعادن أو غيرها من المواد البلاستيكية الحرارية عن طريق التسخين أو الضغط أو مزيج من الاثنين. في تصنيع الصفائح المعدنية، يعد اللحام ضروريًا لإنشاء وصلات قوية. هناك عدة أنواع من اللحام، يتم تصنيفها بناءً على مصدر الطاقة وطرق الحماية المستخدمة. تشمل الأنواع الأكثر شيوعًا اللحام بالغاز واللحام القوسي واللحام بالمقاومة.

اللحام بالغاز

يستخدم اللحام بالغاز اللهب عالي الحرارة الناتج عن احتراق الأسيتيلين في الأكسجين لإذابة المعادن، حيث تصل درجات حرارة اللهب إلى 3100 درجة مئوية (5600 درجة فهرنهايت). يكون اللهب أقل تركيزًا من القوس الكهربائي، مما يؤدي إلى لحامات أوسع تبرد ببطء أكبر، مما قد يؤدي إلى إجهاد متبقي أكبر وتشوه اللحام. على الرغم من تراجع استخدامه الصناعي، إلا أن اللحام بالغاز لا يزال يستخدم على نطاق واسع في لحام وإصلاح الأنابيب والأنابيب.

اللحام بالقوس الكهربائي

اللحام بالقوس تستخدم هذه الطريقة قوسًا كهربائيًا يتم توليده بين قطب كهربائي والمادة الأساسية لصهر المعادن. ويمكنها استخدام التيار المستمر (DC) أو التيار المتناوب (AC) وتستخدم أقطابًا كهربائية قابلة للاستهلاك أو غير قابلة للاستهلاك. ومن طرق اللحام بالقوس الشائعة اللحام بالقوس المعدني المحمي (SMAW)، أو اللحام بالقضيب، والذي يستخدم قوسًا كهربائيًا وقضيبًا كهربائيًا قابلًا للاستهلاك. وأثناء العملية، يحمي ثاني أكسيد الكربون الناتج منطقة اللحام من الأكسدة والتلوث. وهي مناسبة لكل من العمل في الورشة والعمل الميداني، مع تكاليف معدات منخفضة نسبيًا، ولكنها عادةً ما تكون ذات سرعة لحام أبطأ.

لحام غاز التنغستن الخامل (TIG).

يستخدم لحام TIG، وهو نوع من أنواع اللحام بالقوس، قطب تنجستن غير قابل للاستهلاك وغاز خامل (مثل الأرجون) لحماية منطقة اللحام. توفر هذه الطريقة لحامات عالية الجودة مع تحكم دقيق، مما يجعلها مثالية للحام معادن مختلفة، بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ. لحام TIG مثالي للتطبيقات التي تتطلب لحامًا دقيقًا ومفصلاً؛ ومع ذلك، فهو أبطأ ويتطلب مستوى عاليًا من مهارة المشغل.

اللحام بالمقاومة

تولد اللحامات المقاومة الحرارة من خلال المقاومة الكهربائية عند نقاط التلامس بين سطحين معدنيين أو أكثر لإذابة المعادن. تتضمن هذه الفئة طرقًا مثل اللحام النقطي واللحام التماسي. يستخدم اللحام النقطي بشكل شائع في صناعة السيارات لربط صفائح معدنية يصل سمكها إلى 3 مم بكفاءة. من ناحية أخرى، يستخدم اللحام التماسي أقطابًا دوارة للحام مستمر وطويل الأمد. اللحام بالمقاومة فعال وينتج تلوثًا أقل، لكنه يتطلب معدات باهظة الثمن ويوفر عمومًا قوة لحام أقل، مما يجعله مناسبًا فقط لتطبيقات محددة.

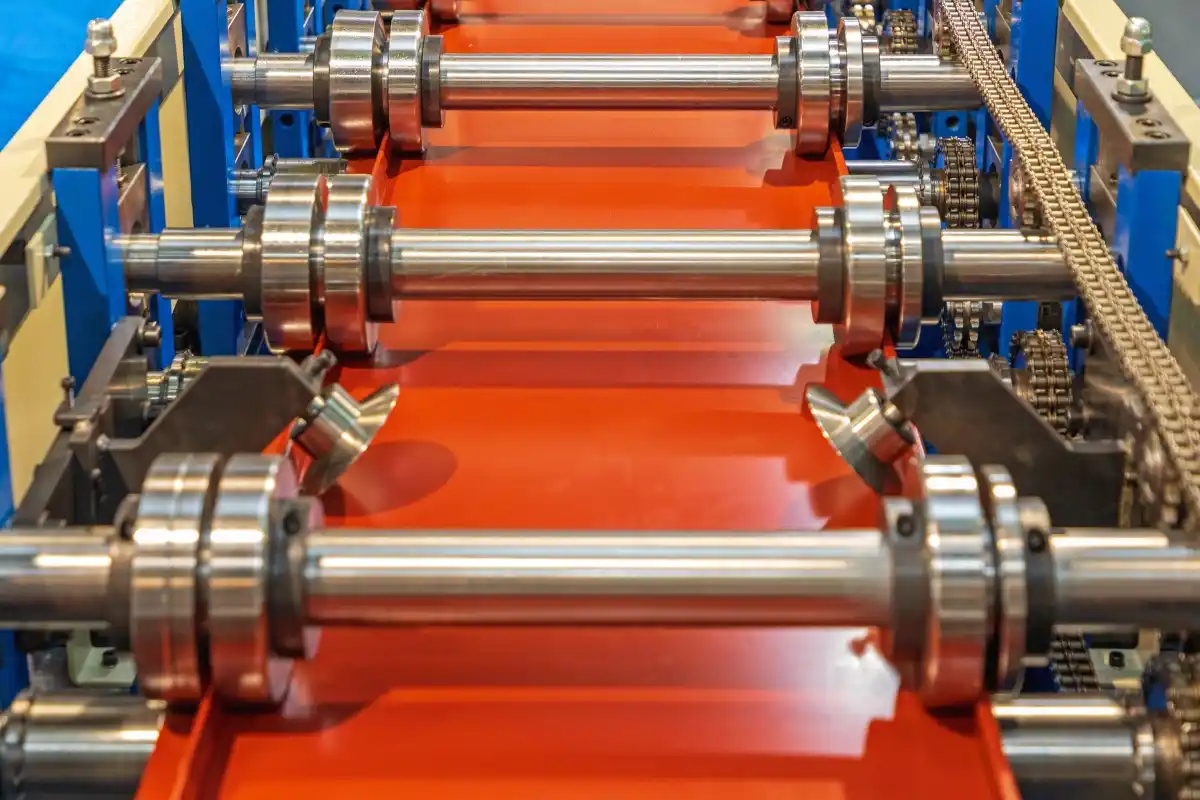

5. تشكيل اللفة

التشكيل بالدلفنة هو عملية تشكيل باردة مستمرة يتم فيها تشكيل صفائح معدنية تدريجيًا إلى الشكل المطلوب من خلال سلسلة من الأسطوانات الدوارة. أثناء هذه العملية، تتحرك الصفائح المعدنية باستمرار عبر مجموعة من الأسطوانات المصممة مسبقًا، حيث يطبق كل زوج ضغطًا لثني المعدن تدريجيًا إلى الشكل المقطعي المطلوب. نظرًا لأن التشكيل بالدلفنة هو عملية تشكيل باردة، فإنه لا يتطلب التسخين، مما يساعد في الحفاظ على الخصائص الميكانيكية الأصلية للمادة.

مزايا تشكيل اللفات

تقدم عملية التشكيل بالدلفنة العديد من المزايا، وخاصة للإنتاج بكميات كبيرة. وباعتبارها عملية مستمرة، فإنها تمكن من معالجة عالية السرعة للصفائح المعدنية، مما يقلل بشكل كبير من وقت الإنتاج والتكاليف. وتوفر العملية استخدامًا عاليًا للمواد مع الحد الأدنى من النفايات ويمكنها إنشاء أشكال معقدة بدقة أبعاد عالية. وبالمقارنة بطرق التشكيل الأخرى، مثل الختم، فإن عملية التشكيل بالدلفنة لها تكاليف أدوات أقل، مما يجعلها مناسبة بشكل خاص لإنتاج مكونات معدنية طويلة ومستقيمة مثل القنوات والمقاطع على شكل حرف U والمقاطع على شكل حرف C.

تطبيقات تشكيل اللفات

تُستخدم عملية التشكيل بالدلفنة على نطاق واسع في مختلف الصناعات، بما في ذلك البناء والسيارات والأجهزة المنزلية وأنظمة التخزين. وفي قطاع البناء، تُستخدم في تصنيع ألواح الأسقف وألواح الجدران وإطارات النوافذ والأبواب. وفي صناعة السيارات، تُستخدم عملية التشكيل بالدلفنة لإنتاج أجزاء الهيكل والتدعيمات، مما يعزز قوة واستقرار المركبات. ومع التقدم في تكنولوجيا الأتمتة، أصبحت عمليات التشكيل بالدلفنة تتضمن بشكل متزايد أنظمة التحكم والتفتيش الذكية لتحسين كفاءة الإنتاج وجودة المنتج بشكل أكبر.

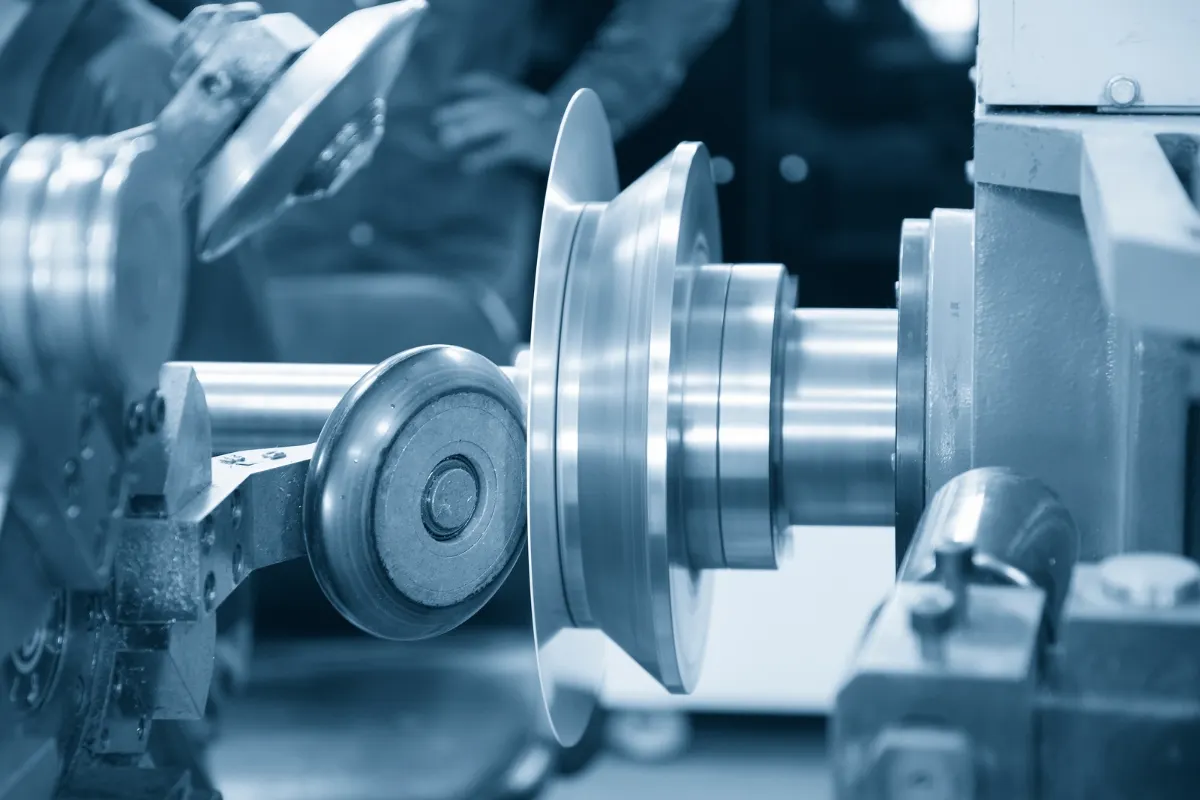

6. الغزل

الغزل هو عملية تشكيل المعادن التي يمكن تقسيمها إلى نوعين: الغزل اليدوي والغزل باستخدام الحاسب الآلي. أثناء هذه العملية، يتم ضغط صفيحة معدنية على أحد طرفي القالب - عادةً الطرف المغلق للمنتج النهائي - وتدور بسرعة عالية مع القالب على مخرطة غزل. يتحكم المشغل أو نظام الحاسب الآلي في الأسطوانة للضغط تدريجيًا على الصفيحة المعدنية أو الفراغ ضد القالب، مما يشكل شكلًا مجوفًا متماثلًا.

فوائد الغزل

تقدم عملية الغزل العديد من المزايا وهي مناسبة بشكل خاص لتصنيع الأجزاء المجوفة والمتماثلة المعقدة. فهي تمكن من الإنتاج الفعّال، مما يجعلها مثالية للتصنيع على دفعات صغيرة إلى متوسطة الحجم مع استخدام كبير للمواد والحد الأدنى من النفايات. كما توفر العملية دقة عالية وتشطيبًا ممتازًا للسطح، مما يلغي الحاجة إلى مزيد من المعالجة في كثير من الأحيان.

التطبيقات والفعالية من حيث التكلفة

تعتبر تكلفة الأدوات المستخدمة في الغزل منخفضة نسبيًا، مما يجعلها فعّالة من حيث التكلفة بشكل خاص عندما تكون هناك حاجة إلى تعديلات على تصميم أو إنتاج مواصفات مختلفة للمنتج. يُستخدم الغزل على نطاق واسع في صناعات مثل صناعة السيارات والأجهزة المنزلية والإضاءة. تشمل المكونات النموذجية التي يتم إنتاجها عن طريق الغزل محاور العجلات وبراميل الغسالة وأغطية المصابيح.

7. التدحرج

الدرفلة هي عملية تشكيل المعادن التي تتضمن تطبيق ضغط مستمر على كتلة معدنية باستخدام زوج واحد أو أكثر من الأسطوانات الدوارة لتقليل سمكها أو تغيير شكل مقطعها العرضي. بناءً على درجة الحرارة أثناء الدرفلة، يمكن تصنيفها إلى نوعين: الدرفلة الساخنة والدرفلة الباردة.

أنواع الدرفلة: الساخنة والباردة

يتم إجراء الدرفلة الساخنة عند درجات حرارة عالية، عادة أعلى من درجة حرارة إعادة تبلور المعدن، مما يسمح بتشوهات كبيرة ومناسبة لإنتاج ألواح سميكة وقضبان ومقاطع هيكلية. على النقيض من ذلك، يتم إجراء الدرفلة الباردة عند درجة حرارة الغرفة، باستخدام تشوهات أصغر لتعزيز قوة المادة وجودة السطح. هذا يجعل الدرفلة الباردة مثالية لإنتاج صفائح رقيقة وشرائط ومنتجات معدنية دقيقة.

مميزات وتطبيقات الدرفلة

تقدم عملية الدرفلة العديد من المزايا، بما في ذلك كفاءة الإنتاج العالية وتحسين خصائص المواد. تعمل الدرفلة الساخنة على تحسين البنية الدقيقة للمعدن والقضاء على العيوب المتكونة أثناء الصب، وبالتالي تعزيز خصائصه الميكانيكية. من ناحية أخرى، توفر الدرفلة الباردة دقة أبعاد أعلى وسطحًا أكثر سلاسة مع زيادة قوة خضوع المعدن بشكل كبير. تُستخدم الدرفلة على نطاق واسع في الصناعات مثل البناء والسيارات والأجهزة المنزلية وتصنيع الآلات لإنتاج مواد ومكونات مثل الألواح الفولاذية والقضبان الفولاذية وألواح هيكل السيارات وأغطية الأجهزة. هذا يجعل الدرفلة عملية لا غنى عنها في التصنيع الحديث.

خاتمة

يعتمد اختيار طريقة تشكيل المعادن الصحيحة على مطابقة العملية لمتطلبات المواد والتصميم والحجم والدقة. بدءًا من القطع النظيفة والدقيقة للقطع بالليزر والقطع بنفث الماء إلى الكفاءة القوية للختم واللحام، وقدرات الإنتاج السلسة لتشكيل اللفات والغزل والدرفلة، تقدم كل طريقة مزايا مميزة. من خلال فهم هذه العمليات، يمكن للمصنعين تعزيز الإنتاجية وخفض التكاليف وتقديم منتجات عالية الجودة عبر تطبيقات مختلفة.