الفولاذ الكربوني 1018: التركيب، الخصائص، المزايا والعيوب، ومجالات التطبيق

بفضل تاريخها الممتد على مدار 13 عامًا في مجال تصنيع المعادن الأصلية، تبرز شركة HDC كشركة رائدة في مجال خدمات التصنيع الدقيق. إن البراعة المتخصصة التي نتمتع بها في التعامل مع الفولاذ الكربوني 1018 تؤكد على التزامنا الراسخ بتقديم جودة لا مثيل لها وحلول مخصصة.

تتميز شركة HDC، التي تعمل في منشأة التصنيع المتطورة لدينا، بخبرة مهندسينا المخضرمين والإبداع الفطن لفريق التصميم الماهر لدينا. إن استخدامهم لمجموعة واسعة من تقنيات التصنيع، مثل معالجة CNC، ومعالجة الصفائح المعدنية، والصب، يُظهر استراتيجية شاملة تضمن استفادة كل مشروع من الفهم الدقيق للسمات المميزة المتأصلة في الفولاذ الكربوني 1018.

تتمثل السمة المميزة لشركة HDC في الالتزام الدؤوب بالكفاءة والموثوقية، وهي حقيقة تؤكدها سجلنا الحافل بالمشاريع الناجحة التي تعد بمثابة شهادة على سعينا إلى التميز. إن دمج مراكز التصنيع باستخدام الحاسب الآلي المتطورة ذات المحاور الأربعة والخمسة يعزز قدرتنا على تلبية المتطلبات الأكثر تعقيدًا لجهود تصنيع الفولاذ الكربوني 1018.

ما هو الفولاذ الكربوني 1018؟

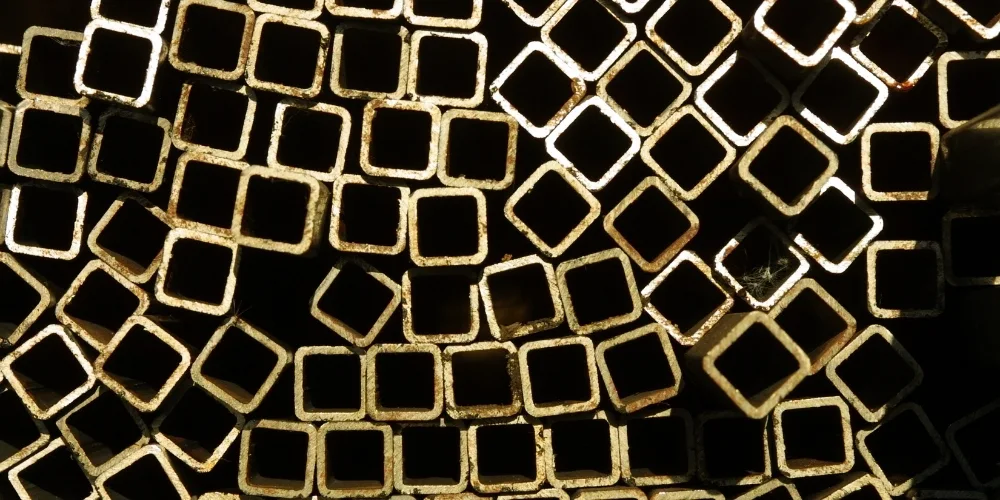

الفولاذ الكربوني 1018 عبارة عن سبيكة منخفضة الكربون، تحتوي على ما يقرب من 0.18% (بالوزن) من الكربون. بالنسبة للفولاذ الكربوني، فهو أحد أكثر الدرجات المتوفرة شيوعًا، وهو معروف بقابليته العالية للتلحيم والتشغيل الآلي والتنوع. نظرًا لكونه غنيًا بمحتوى الكربون، فإنه يتمتع بخصائص القوة والمرونة الجيدة، مما يجعله يستخدم على نطاق واسع في عدد من المجالات، مثل أجزاء الآلات ومكونات السيارات والأقسام الهيكلية والأعمدة. يتعرض الفولاذ الكربوني 1018 بشكل عام للسحب البارد أو الدرفلة الباردة من أجل تعزيز خصائصه الميكانيكية وملمس سطحه بشكل أكبر. يتم استخدامه بشكل شائع في عمليات التصنيع والتجهيز حيث توجد الخصائص المرغوبة للقوة وقابلية التصنيع والقدرة على تحمل التكاليف في حالة توازن.

لماذا يسمى هذا النوع من الفولاذ الكربوني بـ 1018؟

تم تسمية الفولاذ الكربوني 1018 بناءً على تركيبته وتوحيده ضمن نظام المعهد الأمريكي للحديد والصلب (AISI). يشير الرقم "10" في 1018 إلى درجة الفولاذ الكربوني الأساسية، بينما يشير الرقم "18" إلى محتواه التقريبي من الكربون والذي يبلغ 0.18%. يوفر هذا التعيين الأبجدي الرقمي طريقة موحدة لتحديد وتصنيف الفولاذ الكربوني بناءً على تركيبه وخصائصه، مما يسهل التواصل والتفاهم داخل الصناعة.

ما هي الأسماء الأخرى للفولاذ الكربوني 1018؟

- AISI 1018: بينما تم ترشيحه وفقًا لتسمية AISI، أو "1018" التي تدل على الخصائص والتكوين.

- UNS G10180: هذا هو تسمية نظام الترقيم الموحد (UNS) للفولاذ الكربوني 1018، والذي يهدف إلى التمييز بين السلع في الولايات المتحدة.

- SAE-AISI 1018: يجمع هذا التصنيف بين مواصفات SAE (جمعية مهندسي السيارات) وAISI (المعهد الأمريكي للحديد والصلب)، والتي تستخدم في الهندسة وبيئة المنتج.

- C1018: هذا هو التعيين القياسي للفولاذ الكربوني 1018، والذي يستخدم غالبًا في الصناعة والتجارة لأنه الطريقة الأكثر وضوحًا لوصف المادة.

مميزات وعيوب الفولاذ الكربوني 1018

الفولاذ الكربوني 1018 له بعض الإيجابيات والسلبيات. على وجه التحديد، من السهل لحامها وتشغيلها مما يجعلها الخيار الأفضل لتطبيقات مختلفة تخدم الصناعات المختلفة. ليس فقط أنها ميسورة التكلفة، بل إنها أيضًا خيار يوفر عليك التكاليف. ومع ذلك، فإن الفولاذ 1018 لديه بعض العيوب فيما يتعلق بالقدرة العالية على التشكيل، مقارنة بالفولاذ عالي الكربون والسبائك. إنها تمتلك خاصية التآكل وقد تصبح هشة في المكونات المعرضة لضغوط شديدة. وقد تتطلب هذه الخاصية بعض التدابير الاحترازية أو الحماية. وعلى العكس من ذلك، تشمل عيوب هذه المادة ميلها إلى فقدان قوتها مع مرور الوقت وعدم قدرتها على مقاومة كميات كبيرة من الإجهاد. ومع ذلك، فإن تعدد استخداماتها وبساطة تصنيعها تجعلها مثالية للعديد من التطبيقات التي تكون قوتها ومرونتها المتوسطة كافية.

التركيب الكيميائي للفولاذ الكربوني 1018

يُظهِر الفولاذ الكربوني 1018، باعتباره فولاذًا متعدد الاستخدامات وقابل للتكيف ومتوسطًا ومنخفض الكربون، قابلية ممتازة للتلحيم والتشكيل والتشغيل الآلي والقوة مقارنة بالفولاذ منخفض الكربون في حالة طبيعية ومطروقة ساخنة. وهو شائع بين الفولاذ المدرفل على البارد ويُعَد الاختيار الأول للمواد المستخدمة في التروس المكربنة، مثل المسامير والتروس الصغيرة والمغازل والسقاطات والآلات الأخرى الأجزاء. الخصائص الشائعة لمادة الفولاذ الكربوني 1018 هي كما يلي:

| عنصر | الوزن % |

| الكربون (C) | 0.14 – 0.20 |

| الحديد (Fe) | 98.81 – 99.26 |

| المنغنيز (Mn) | 0.60 – 0.90 |

| الفوسفور (P) | 0.0 – 0.04 |

| الكبريت (S) | 0.0 – 0.05 |

تأثير العناصر المختلفة على خصائص الفولاذ الكربوني 1018

تتأثر خصائص الفولاذ الكربوني 1018 بالعديد من العناصر السائدة في تركيبته وأهمها الحديد والكربون ومحتوى ضئيل من المنجنيز والفوسفور والكبريت. يعطي محتوى الكربون مجموعة من القيم (0.18% هو نموذجي) للصلابة والقوة وقابلية التصنيع؛ كلما زاد محتوى الكربون، زادت الصلابة، ولكن انخفضت اللدونة وقابلية اللحام. يتم إضافة المنجنيز لتحسين القدرة على التصلب والقوة، ويتم إضافة الفوسفور لتحسين قابلية التصنيع ولكنه قد يقلل من اللدونة بشكل كبير إذا كانت الكمية زائدة. على الجانب الإيجابي، يساعد الكبريت في زيادة قابلية التصنيع، ولكن قد يصبح هشًا إذا كان موجودًا بكميات كبيرة للغاية. في المجمل، تحدد هذه الميزات أو العناصر الخصائص الميكانيكية للفولاذ 1018 مما يجعله أحد أكثر المواد تنوعًا وشيوعًا في الصناعة.

الخصائص الميكانيكية للفولاذ الكربوني 1018

| الخواص الميكانيكية | متري | إنجليزي |

| 1018 فولاذ ذو قوة شد قصوى | 440 ميجا باسكال | 63800 رطل/بوصة مربعة |

| قوة الشد للفولاذ 1018 | 370 ميجا باسكال | 53700 رطل/بوصة مربعة |

| الاستطالة عند الكسر | 15 % | 15 % |

| تقليل المساحة | 40 % | 40 % |

| صلابة الفولاذ 1018، برينيل | 126 | 126 |

| صلابة الفولاذ 1018، نوب | 145 | 145 |

| صلابة الفولاذ 1018، روكويل ب | 71 | 71 |

| صلابة الفولاذ 1018، فيكرز | 131 | 131 |

| 1018 معامل مرونة الفولاذ | 193 جيجاباسكال | 28000 ك.س. |

| معامل الحجم | 159 جيجاباسكال | 23100 كيلو باسكال |

| معامل القص | 77.2 جيجاباسكال | 11200 كيلو باسكال |

| نسبة بواسون | 0.29 | 0.29 |

الخصائص الفيزيائية للفولاذ الكربوني 1018

| الخصائص الفيزيائية | متري | إنجليزي | تعليقات |

| كثافة | 7.87 جرام/سم مكعب | 0.284 رطل/بوصة مربعة | |

| 1018 قابلية تصنيع الفولاذ | 78% | 78% | |

| 1018 معامل مرونة الفولاذ | 205 جيجاباسكال | 29700 كيلو باسكال | |

| الخصائص الكهربائية | |||

| المقاومة الكهربائية | 0.0000159 أوم-سم | 0.0000159 أوم-سم | درجة الحرارة 0.000 درجة مئوية/32.0 درجة فهرنهايت، حالة التلدين |

| 0.0000219 أوم-سم | 0.0000219 أوم-سم | درجة الحرارة 100 درجة مئوية/212 درجة فهرنهايت، حالة التلدين | |

| 0.0000293 أوم-سم | 0.0000293 أوم-سم | درجة الحرارة 200 درجة مئوية / 392 درجة فهرنهايت، حالة التلدين | |

| الخصائص الحرارية | |||

| السعة الحرارية النوعية | 0.486 جول/جم-درجة مئوية | 0.116 وحدة حرارية بريطانية/رطل-درجة فهرنهايت | درجة الحرارة >=100 درجة مئوية/212 درجة فهرنهايت، مُلَدَّدة |

| الموصلية الحرارية | 51.9 واط/متر كلفن | 360 وحدة حرارية بريطانية/ساعة/قدم مربع-درجة فهرنهايت | تم تقديرها على أساس مواد مماثلة |

المواد المكافئة للفولاذ الكربوني 1018

| الاتحاد الأوروبي | العربية | 1.0479 س275 | ||||

الولايات المتحدة الأمريكية | SAE 1018 ايسي 1018 يو إن إس جي 10180 | |||||

ألمانيا | دين | 1.0419 ر.س.ت44-2 ر.س.ت 44-2 | ||||

اليابان | جيس | سورش18أ سورش18ك سورش16أ سورش16ك سورش19أ | ||||

| فرنسا | أفنور | 14-13-12هـ | ||||

| انجلترا | بكالوريوس | 43أ | ||||

| الصين | المملكة المتحدة | مل3 | ||||

| السويد | اس اس | 2320 | ||||

| روسيا | غوست | ست 3-سب ست3سب | ||||

الفولاذ الكربوني 1215 مقابل الفولاذ الكربوني 1018

في عالم الفولاذ الكربوني، يبرز الفولاذ 1215 والفولاذ 1018 ككيانين متميزين، يتميزان باختلافات في التركيب والخصائص المتأصلة. ومع ذلك، يتميز الفولاذ 1215 بقابليته المتميزة للتشغيل الآلي، والتي تُعزى إلى إدخال الرصاص، إلا أنه يميل إلى إظهار قوة أقل مقارنة بنظيره الفولاذ 1018. ومن ناحية أخرى، يتميز الفولاذ 1018 بقابليته للتشغيل الآلي الجديرة بالثناء إلى جانب القوة المرتفعة، مما يجعله مناسبًا لتطبيقات متنوعة، تمتد من التشغيل الآلي العام إلى بناء المكونات الهيكلية. يعتمد القرار بين الاثنين على احتياجات محددة، حيث يفضل الفولاذ 1215 للأجزاء الدقيقة عالية الحجم، بينما يثبت الفولاذ 1018 تنوعه في التطبيقات التي تعطي الأولوية لمزيج متناغم من القوة والقدرة على التشغيل الآلي.

فولاذ الكربون 1045 مقابل فولاذ الكربون 1018

يتميز الفولاذ 1045 بارتفاع نسبة الكربون فيه، مما يجعله يتمتع بقوة متزايدة ومقاومة متزايدة للتآكل. وعلى العكس من ذلك، يتميز الفولاذ 1018 بانخفاض نسبة الكربون فيه، مما يوفر سهولة أكبر في التصنيع ولكنه يميل إلى الخضوع لقوة أقل. ويعتمد الاختيار بين الفولاذين على متطلبات محددة، حيث يحظى الفولاذ 1045 بالقبول في التطبيقات التي تتطلب قوة ثابتة ومتانة دائمة، بينما يتوافق الفولاذ 1018 مع السيناريوهات التي تعطي الأولوية لتسهيل التصنيع.

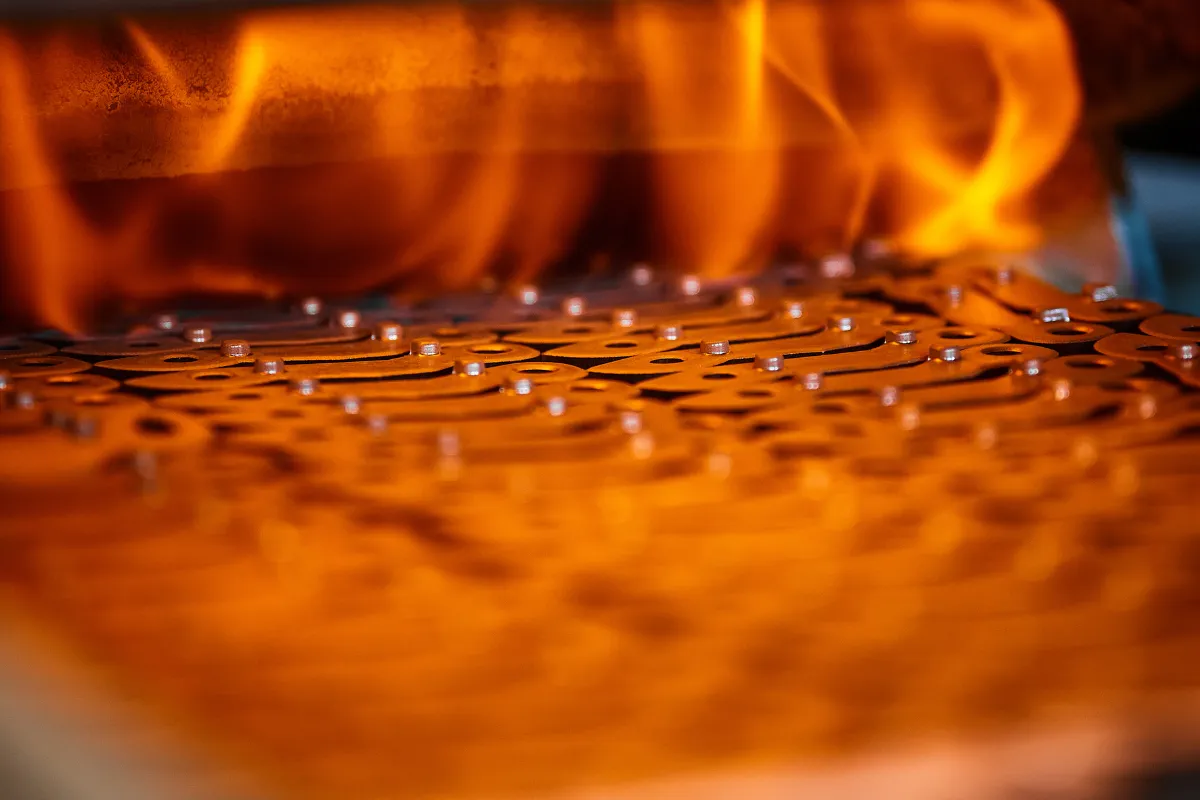

طرق المعالجة المناسبة للفولاذ الكربوني 1018

يتمتع الفولاذ الكربوني 1018 بأكثر من طريقة معالجة مناسبة بسبب قابليته الكبيرة للتصنيع وبعض القوة. تتضمن هذه العمليات التحويل والطحن والحفر والنقر، حيث يمكن للآلات القيام بها مع تآكل الأدوات قليلاً أو بدون تآكل. بالإضافة إلى ذلك، يمكن استخدام تقنيات اللحام مثل SMAW وGMAW وGTAW على الرغم من أنه في بعض الأحيان قد تكون هناك حاجة إلى التسخين المسبق والمعالجة الحرارية بعد اللحام لضمان جودة اللحامات. عمليات التشغيل الباردة (السحب والدرفلة الباردة) التي تمكن من تحديد الأبعاد والشكل بشكل أكثر دقة فيما يتعلق بالخصائص الميكانيكية في حالتها النهائية. ومع ذلك، فإن الصلابة ليست هي الغرض من المعالجة الحرارية، ولكن يمكن الاستفادة من التلدين لتحسين قابلية التصنيع أو تحسين بنيتها الدقيقة. بالإضافة إلى ذلك، فإن المعالجات السطحية مثل الكربنة أو النترتة أو الاسوداد من شأنها أن تزيد بشكل كبير من مقاومة التآكل والتآكل فضلاً عن تحسين الجماليات. إن استخدام طرق المعالجة متعددة الأغراض هذه يجعل الفولاذ 1018 خيارًا رئيسيًا لمختلف التطبيقات في مختلف الصناعات.

التطبيقات الشائعة للفولاذ الكربوني 1018

- السيارات: فاصل العجلات، حارس الكتلة، غطاء الصمام، شفة السحب، صامولة عجلة، مقبض ناقل الحركة

- الفضاء الجوي

- المعدات الطبية

- الأثاث والديكور: مفصلة البيانو، مفصلات ملحومة، مفصل برميل، براغي

- دراجة نارية: ضرس، عجلات، محور العجلة، واقي المبرد، مسند القدم، المشبك الثلاثي، نهاية الشريط

- جَرَّار: مقرنة، مقطورة جاك، أنبوب المستقبل، قفل مجداف المقطورة، خطاف محوري، حامل الكرة

- دراجة: جذع الدراجة، محور العجلة، مجموعة الكرنك

- كارت: عجلة كارت سبروكيت، فاصل الكارت، محور عجلة سيارة الكارت، عجلة قيادة كارت