Kohlenstoffstahl 1018: Zusammensetzung, Eigenschaften, Vor- und Nachteile sowie Anwendungsfelder

Mit einer 13-jährigen Geschichte im Bereich der OEM-Metallverarbeitung entwickelt sich HDC zu einem unerschütterlichen Marktführer im Bereich Präzisionsbearbeitungsdienstleistungen. Der besondere Scharfsinn im Umgang mit 1018-Kohlenstoffstahl unterstreicht unser unermüdliches Engagement für die Bereitstellung beispielloser Qualität und maßgeschneiderter Lösungen.

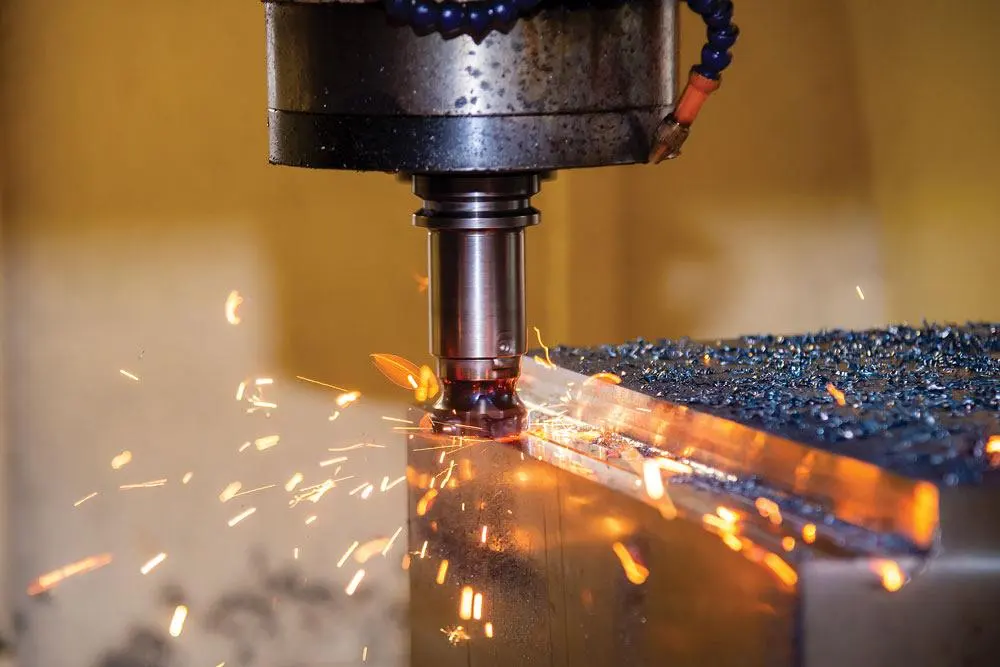

HDC ist in unserer hochmodernen Produktionsanlage tätig und zeichnet sich durch das erfahrene Fachwissen unserer Ingenieure und die scharfsinnige Kreativität unseres hochqualifizierten Designteams aus. Der Einsatz einer breiten Palette von Fertigungstechniken wie CNC-Bearbeitung, Blechbearbeitung und Guss stellt eine umfassende Strategie dar, die sicherstellt, dass jedes Projekt von einem differenzierten Verständnis der besonderen Merkmale des 1018-Kohlenstoffstahls profitiert.

Das Markenzeichen von HDC liegt in einem unnachgiebigen Engagement für Effizienz und Zuverlässigkeit, eine Tatsache, die durch unsere tadellose Erfolgsbilanz bei erfolgreichen Projekten untermauert wird und als Beweis für unser Streben nach Exzellenz dient. Durch den Einsatz hochentwickelter 4-Achsen- und 5-Achsen-CNC-Bearbeitungszentren können wir unsere Fähigkeit, auch die kompliziertesten Anforderungen Ihrer 1018-Kohlenstoffstahlbearbeitung zu erfüllen, weiter ausbauen.

Was ist 1018-Kohlenstoffstahl?

1018-Kohlenstoffstahl ist eine kohlenstoffarme Legierung, die etwa 0,181 TP3T (nach Gewicht) Kohlenstoff enthält. Bei Kohlenstoffstahl handelt es sich um eine der am häufigsten verfügbaren Sorten, und sie gilt als gut schweißbar, bearbeitbar und vielseitig. Aufgrund seines hohen Kohlenstoffgehalts weist es gute Festigkeits- und Duktilitätseigenschaften auf, weshalb es in zahlreichen Bereichen wie Maschinenteilen, Automobilkomponenten, Strukturprofilen und Wellen häufig eingesetzt wird. Der 1018-Kohlenstoffstahl wird im Allgemeinen kaltgezogen oder kaltgewalzt, um seine mechanischen Eigenschaften und Oberflächentextur weiter zu verbessern. Es wird üblicherweise in Herstellungs- und Verarbeitungsprozessen eingesetzt, bei denen die gewünschten Eigenschaften wie Festigkeit, Bearbeitbarkeit und Erschwinglichkeit im Gleichgewicht sind.

Warum wird diese Art von Kohlenstoffstahl 1018 genannt?

Der Name Kohlenstoffstahl 1018 basiert auf seiner Zusammensetzung und Standardisierung innerhalb des Systems des American Iron and Steel Institute (AISI). Die „10“ in 1018 bezeichnet die grundlegende Kohlenstoffstahlsorte, während die „18“ den ungefähren Kohlenstoffgehalt von 0,181 TP3T angibt. Diese alphanumerische Bezeichnung bietet eine standardisierte Möglichkeit zur Identifizierung und Kategorisierung von Kohlenstoffstählen anhand ihrer Zusammensetzung und Eigenschaften und erleichtert so die Kommunikation und das Verständnis innerhalb der Branche.

Was sind die anderen Namen für 1018-Kohlenstoffstahl?

- AISI 1018: Nominiert gemäß der AISI-Bezeichnung oder „1018“, was Eigenschaften und Zusammensetzung impliziert.

- UNS G10180: Dies ist die Unified Numbering System (UNS)-Bezeichnung für 1018-Kohlenstoffstahl, die in den Vereinigten Staaten zur Unterscheidung von Waren dienen soll.

- SAE-AISI 1018: Diese Bezeichnung vereint die Spezifikationen SAE (Society of Automotive Engineers) und AISI (American Iron and Steel Institute), die im Ingenieurwesen und im Produktumfeld verwendet werden.

- C1018: Dies ist die Standardbezeichnung für 1018-Kohlenstoffstahl, die häufig in Industrie und Handwerk verwendet wird, da sie die einfachste Art ist, das Material zu beschreiben.

Vor- und Nachteile von 1018 Kohlenstoffstahl

Kohlenstoffstahl 1018 hat einige Vor- und Nachteile. Insbesondere ist es leicht zu schweißen und zu bearbeiten, was es zur ersten Wahl für verschiedene Anwendungen in den verschiedenen Branchen macht. Es ist nicht nur erschwinglich, sondern auch eine Option, die Ihnen Kosten spart. Dennoch weist 1018-Stahl im Vergleich zu Stählen mit höherem Kohlenstoffgehalt und legierten Stählen gewisse Nachteile hinsichtlich der hohen Formbarkeit auf. Es weist Korrosionseigenschaften auf und kann bei stark beanspruchten Bauteilen möglicherweise spröde werden. Für solche Funktionen sind möglicherweise Vorsichtsmaßnahmen oder Schutzmaßnahmen erforderlich. Zu den Nachteilen des Materials gehören hingegen, dass es mit der Zeit an Festigkeit verliert und großen Belastungen nicht standhalten kann. Dennoch eignet sich das Material aufgrund seiner Vielseitigkeit und einfachen Herstellung hervorragend für zahlreiche Anwendungen, bei denen mäßige Festigkeit und Duktilität ausreichen.

Chemische Zusammensetzung von 1018 Kohlenstoffstahl

1018-Kohlenstoffstahl weist als vielseitiger, anpassungsfähiger Stahl mit mittlerem bis niedrigem Kohlenstoffgehalt eine hervorragende Schweißbarkeit, Formbarkeit, Bearbeitbarkeit und Festigkeit im Vergleich zu kohlenstoffärmerem Stahl in einem normalisierten und warmgeschmiedeten Zustand auf. Es ist beliebt bei kaltgewalzten Stählen und gilt als das Material erster Wahl für aufgekohlte Zahnräder wie Stifte, Ritzel, Spindeln, Ratschen und andere Maschinen Teile. Die üblichen Materialeigenschaften von 1018-Kohlenstoffstahl sind wie folgt:

| Komponente | Wt.% |

| Kohlenstoff (C) | 0.14 – 0.20 |

| Eisen (Fe) | 98.81 – 99.26 |

| Mangan (Mn) | 0.60 – 0.90 |

| Phosphor (P) | 0.0 – 0.04 |

| Schwefel (S) | 0.0 – 0.05 |

Der Einfluss verschiedener Elemente auf die Eigenschaften von 1018-Kohlenstoffstahl

Die Eigenschaften des Kohlenstoffstahls 1018 werden durch verschiedene Elemente beeinflusst, die in seiner Zusammensetzung vorherrschen, hauptsächlich Eisen und Kohlenstoff, sowie einen Mindestgehalt an Mangan, Phosphor und Schwefel. Der Kohlenstoffgehalt gibt eine Reihe von Werten (0,181 TP3T ist typisch) für Härte, Festigkeit und Bearbeitbarkeit an; Je höher der Kohlenstoffgehalt, desto höher die Härte, aber desto geringer die Duktilität und Schweißbarkeit. Mangan wird hinzugefügt, um die Härtbarkeit und Festigkeit zu verbessern, und Phosphor wird hinzugefügt, um die Bearbeitbarkeit zu verbessern, kann jedoch bei übermäßiger Menge die Duktilität zu stark verringern. Schwefel verbessert zwar die Bearbeitbarkeit, erweist sich jedoch als spröde, wenn er in zu großen Mengen vorhanden ist. In ihrer Gesamtheit bestimmen diese Merkmale oder Elemente die mechanischen Eigenschaften von 1018-Stahl und machen ihn zu einem der vielseitigsten und gebräuchlichsten Materialien in der Industrie.

Mechanische Eigenschaften von 1018 Kohlenstoffstahl

| Mechanische Eigenschaften | Metrisch | Englisch |

| Ultimative Zugfestigkeit aus 1018-Stahl | 440 MPa | 63800psi |

| 1018 Zugfestigkeit von Stahl | 370 MPa | 53700 psi |

| Bruchdehnung | 15 % | 15 % |

| Verringerung der Fläche | 40 % | 40 % |

| 1018 Stahlhärte, Brinell | 126 | 126 |

| 1018 Stahlhärte, Knoop | 145 | 145 |

| 1018 Stahlhärte, Rockwell B | 71 | 71 |

| 1018 Stahlhärte, Vickers | 131 | 131 |

| 1018 Elastizitätsmodul von Stahl | 193 GPa | 28000ksi |

| Massenmodul | 159 GPa | 23100 ksi |

| Schermodul | 77,2 GPa | 11200 ksi |

| Poissons-Verhältnis | 0.29 | 0.29 |

Physikalische Eigenschaften von 1018 Kohlenstoffstahl

| Physikalische Eigenschaften | Metrisch | Englisch | Kommentare |

| Dichte | 7,87 g/cm³ | 0,284 Pfund/Zoll² | |

| 1018 Bearbeitbarkeit von Stahl | 78% | 78% | |

| 1018 Elastizitätsmodul von Stahl | 205 GPa | 29700 ksi | |

| Elektrische Eigenschaften | |||

| Elektrischer widerstand | 0,0000159 Ohm-cm | 0,0000159 Ohm-cm | Temperatur 0,000 °C/32,0 °F, geglühter Zustand |

| 0,0000219 Ohm-cm | 0,0000219 Ohm-cm | Temperatur 100 °C, geglühter Zustand | |

| 0,0000293 Ohm-cm | 0,0000293 Ohm-cm | Temperatur 200 °C, geglühter Zustand | |

| Thermische Eigenschaften | |||

| Spezifische Wärmekapazität | 0,486 J/g-°C | 0,116 BTU/lb-°F | Temperatur >=100°C/212°F, geglüht |

| Wärmeleitfähigkeit | 51,9 W/mK | 360 BTU-in/hr-ft²-°F | geschätzt auf der Grundlage ähnlicher Materialien |

Äquivalente Materialien von 1018 Kohlenstoffstahl

| EU | DE | 1.0479 S275 | ||||

Vereinigte Staaten von Amerika | SAE-1018 AISI 1018 UNS G10180 | |||||

Deutschland | LÄRM | 1.0419 RSt44-2 RSt 44-2 | ||||

Japan | JIS | SWRCH18A SWRCH18K SWRCH16A SWRCH16K SWRCH19A | ||||

| Frankreich | AFNOR | 14-13-12E | ||||

| England | BS | 43A | ||||

| China | GB | ML3 | ||||

| Schweden | SS | 2320 | ||||

| Russland | GOST | St 3-sp St3sp | ||||

1215 Kohlenstoffstahl vs. 1018 Kohlenstoffstahl

Im Bereich der Kohlenstoffstähle sind 1215-Stahl und 1018-Stahl eigenständige Einheiten, die sich durch Unterschiede in der Zusammensetzung und den inhärenten Eigenschaften auszeichnen. 1215-Stahl zeichnet sich durch seine hervorragende Bearbeitbarkeit aus, die auf die Einführung von Blei zurückzuführen ist, weist jedoch im Vergleich zu seinem Gegenstück, 1018-Stahl, tendenziell eine geringere Festigkeit auf. Auf der anderen Seite bietet 1018-Stahl eine lobenswerte Bearbeitbarkeit gepaart mit erhöhter Festigkeit, wodurch er für vielfältige Anwendungen geeignet ist, von der allgemeinen Bearbeitung bis hin zur Konstruktion von Strukturbauteilen. Die Entscheidung zwischen den beiden orientiert sich an spezifischen Anforderungen und bevorzugt 1215-Stahl für Präzisionsteile in großen Stückzahlen, während sich 1018-Stahl als vielseitig für Anwendungen erweist, bei denen eine harmonische Mischung aus Festigkeit und Bearbeitbarkeit im Vordergrund steht.

1045 Kohlenstoffstahl vs. 1018 Kohlenstoffstahl

1045-Stahl, der sich durch einen erhöhten Kohlenstoffanteil auszeichnet, erhebt den Anspruch auf erhöhte Wirksamkeit und erhöhte Verschleißfestigkeit. Im Gegensatz dazu bietet 1018-Stahl, der sich durch einen geringeren Kohlenstoffgehalt auszeichnet, eine bessere Bearbeitungsfreundlichkeit, tendiert jedoch dazu, bei geringerer Festigkeit nachzugeben. Die Entscheidung zwischen den beiden dreht sich um spezifische Anforderungen, wobei 1045-Stahl die Gunst für Anwendungen erhält, die eine starke Kraft und dauerhafte Robustheit erfordern, während 1018-Stahl sich an Szenarien ausrichtet, bei denen die Erleichterung der maschinellen Bearbeitung im Vordergrund steht.

Verarbeitungsmethoden, die für Kohlenstoffstahl 1018 geeignet sind

1018-Kohlenstoffstahl verfügt aufgrund seiner guten Bearbeitbarkeit und gewissen Festigkeit über mehr als eine geeignete Verarbeitungsmethode. Zu diesen Vorgängen gehören Drehen, Fräsen, Bohren und Gewindeschneiden, wobei die Maschinen diese mit geringem oder keinem Werkzeugverschleiß ausführen können. Darüber hinaus können Schweißtechniken wie SMAW, GMAW und GTAW verwendet werden, auch wenn manchmal ein Vorwärmen und eine Wärmebehandlung nach dem Schweißen erforderlich sein können, um die Qualität der Schweißnähte sicherzustellen. Die Kaltumformprozesse (Kaltziehen und Walzen), die eine genauere Bemaßung und Form in Bezug auf die mechanischen Eigenschaften im Endzustand ermöglichen. Zähigkeit ist jedoch nicht der Zweck der Wärmebehandlung, dennoch kann das Glühen genutzt werden, um die Bearbeitbarkeit zu verbessern oder die Mikrostruktur zu verfeinern. Darüber hinaus erhöhen Oberflächenbehandlungen wie Karbonisieren, Nitrieren oder Schwärzen die Abrieb- und Korrosionsbeständigkeit erheblich und verbessern die Ästhetik. Der Einsatz dieser vielseitigen Verarbeitungsmethoden macht 1018-Stahl zur ersten Wahl für verschiedene Anwendungen in verschiedenen Branchen.

Häufige Anwendungen von 1018-Kohlenstoffstahl

- Automobil: Spurverbreiterung, Blockwache, Ventildeckel, Ansaugflansch, Radmutter, Schaltknauf

- Luft- und Raumfahrt

- Medizinische Ausrüstung

- Möbel und Dekoration: Klavierscharnier, Anschweißscharnier, Fassscharnier, Schrauben

- Motorrad: Kettenrad, Räder, Radnabe, Kühlerschutz, Fußrasten, Gabelbrücke, Stangenende

- Anhänger: Koppler, Anhängerheber, Empfängerrohr, Anhänger-Paddelschloss, Bolzenhaken, Kugelhalterung

- Fahrrad: Fahrradvorbau, Radnabe, Kurbelgarnitur

- Kart: Go Kart Kettenrad, Go Kart Abstandshalter, Radnabe für Go-Kart, Go-Kart-Lenkrad