- Главная

- Ressourcen

- Bloggen

- 7 gängige Umformungsverfahren in der Blechbearbeitung

Leitfaden zur Blechbearbeitung: 7 gängige Umformungsverfahren und ihre besten Anwendungen

In diesem Blog beschäftigen wir uns mit sieben wichtigen Blechumformungsverfahren, die die moderne Fertigung prägen: Laserschneiden, Wasserstrahlschneiden, Stanzen, Schweißen, Rollformen, Drehen und Walzen. Jedes Verfahren bringt etwas Einzigartiges mit sich – sei es die Präzision des Laser- und Wasserstrahlschneidens, die Effizienz des Stanzens und Schweißens oder die Vielseitigkeit des Rollformens, Drehens und Walzens. Diese Techniken sind in Branchen wie der Automobil-, Luft- und Raumfahrt- und Baubranche von entscheidender Bedeutung und helfen Herstellern, hochwertige Metallteile herzustellen, die auf ihre Bedürfnisse zugeschnitten sind.

1. Laserschneiden

Laser schneiden ist ein präzises und effizientes berührungsloses Verarbeitungsverfahren, das in der Blechbearbeitung weit verbreitet ist. Es wird häufig zum Schneiden von Blechen und Rohren aus Stahl, Aluminium und Edelstahl verwendet und eignet sich besonders gut zum Erstellen komplexer Designs und Muster. Durch die Optimierung des Schneidepfads und die effiziente Anordnung der Muster wird die Materialnutzung maximiert und der Abfall reduziert.

So funktioniert das Laserschneiden

Beim Laserschneiden wird ein hochenergetischer Laserstrahl fokussiert, um Materialien zu schmelzen, zu verbrennen oder zu verdampfen, wodurch schnelle und präzise Schnitte möglich werden. Diese Technologie ermöglicht extrem feine Schnitte, und da während des Prozesses kein physischer Kontakt stattfindet, wird die Verunreinigung des Werkstücks verringert und eine Verunreinigung der Schneidwerkzeuge durch das Material vermieden. Im Gegensatz zu Klingen nutzt sich der Laserstrahl beim Schneiden nicht ab, wodurch eine höhere Präzision gewährleistet wird. Darüber hinaus ist die Wärmeeinflusszone beim Laserschneiden klein, was das Risiko einer Materialverformung während des Schneidens verringert. Diese Vorteile haben das Laserschneiden in der modernen Fertigung sehr beliebt gemacht.

Lasertypen: CO2- und Faserlaser

In industriellen Anwendungen CO2-Laser und Faserlaser sind die beiden häufigsten Lasertypen. CO2-Laser eignen sich für eine breite Palette von Materialien, darunter Metalle wie Titanlegierungen, Edelstahl, Weichstahl und Aluminium sowie nichtmetallische Materialien wie Kunststoffe, Holz, Holzverbundstoffe, Wachs, Stoffe und Papier.

Im Gegensatz dazu verwenden Faserlaser ein Festkörper-Verstärkungsmedium und haben eine kürzere Wellenlänge (1064 Nanometer), wodurch sie eine sehr kleine Punktgröße erzeugen können (bis zu 100-mal kleiner als die von CO2-Lasern). Dadurch eignen sich Faserlaser besonders gut zum Schneiden hochreflektierender Metallmaterialien wie Kupfer und Messing sowie dickerer Materialien. Im Vergleich zu CO2-Lasern bieten Faserlaser schnellere Schneidgeschwindigkeiten, eine höhere Energieeffizienz und erfordern eine weniger häufige Anpassung optischer Komponenten, was zu geringeren Wartungskosten und höherer Zuverlässigkeit führt.

Neben der industriellen Nutzung erfreuen sich kleine Laserschneidmaschinen für den Heimgebrauch auch bei Hobbyisten und Heimwerkern großer Beliebtheit. Aufgrund ihrer geringeren Leistung werden diese Maschinen typischerweise zum Schneiden nichtmetallischer Materialien wie Holz und Acrylplatten verwendet und erfüllen die Anforderungen für personalisierte Designs und die Produktion kleiner Stückzahlen.

2. Wasserstrahlschneiden

Wasserstrahlschneiden ist eine Kaltschneidetechnik, bei der ein Hochdruckwasserstrahl oder eine Mischung aus Wasser und abrasiven Substanzen zum Schneiden verschiedener Materialien verwendet wird. Wasserstrahlschneiden Die Hochdruckpumpe der Maschine kann Wasser auf einen extrem hohen Druck bringen (normalerweise bis zu 60.000 psi oder mehr) und es dann durch eine speziell entwickelte Schneiddüse ausstoßen, wodurch ein Hochgeschwindigkeitsstrahl entsteht, der bis zu 1000 m/s erreichen kann. Reines Wasserschneiden (ohne Schleifmittel) wird normalerweise für weichere Materialien wie Holz, Kunststoff und Gummi verwendet. Im Gegensatz dazu wird abrasives Wasserschneiden, bei dem dem Hochdruckwasserstrahl Granatpartikel hinzugefügt werden, für härtere Materialien wie Metall, Stein und Glas verwendet.

Vorteile des Wasserstrahlschneidens

Einer der wesentlichen Vorteile des Wasserstrahlschneidens im Vergleich zu thermischen Schneidverfahren besteht darin, dass es keine Wärmeeinflusszone (WEZ) gibt. Da keine Wärme erzeugt wird, bleibt die innere Struktur des Materials unberührt und Metalle verziehen sich beim Schneiden nicht, verhärten sich nicht und verändern ihre inneren Eigenschaften nicht. Darüber hinaus hinterlässt das Wasserstrahlschneiden im Gegensatz zum Laserschneiden keine verkohlten Spuren an Holzkanten. Dadurch eignet sich das Wasserstrahlschneiden besonders für temperaturempfindliche Materialien wie Verbundwerkstoffe (z. B. Kunststoffe) und bestimmte Metalle (z. B. Aluminium).

Präzision und Vielseitigkeit

Wasserstrahlschneiden ist für seine hohe Präzision und glatten Kanten bekannt, wobei die Schnitttoleranzen typischerweise zwischen ±0,1 und ±0,2 mm liegen. Damit eignet es sich ideal für Branchen, in denen hohe Präzision erforderlich ist, wie etwa die Luft- und Raumfahrt und die Automobilherstellung. Außerdem kann es nahezu ohne Einschränkungen eine breite Palette von Materialien mit einer Dicke von bis zu 300 mm schneiden, von Metallen bis hin zu Stein, Glas und Verbundwerkstoffen.

Einschränkungen beim Wasserstrahlschneiden

Allerdings hat das Wasserstrahlschneiden auch einige Einschränkungen. Die Komplexität der Wasserstrahlschneidemaschinen und Hochdruckpumpen führt zu relativ hohen Geräte- und Wartungskosten. Außerdem kann beim Schneiden besonders dicker oder komplex geformter Materialien die Schnittgeschwindigkeit langsamer sein, was zu längeren Bearbeitungszeiten führt. Diese Faktoren sollten bei der Wahl des Wasserstrahlschneidens als Fertigungsmethode berücksichtigt werden.

3. Stempeln

Stempeln ist ein weit verbreitetes Metallumformungsverfahren in der Blechverarbeitung. Durch das Ausüben von Druck auf Metallbleche mithilfe einer Presse und Matrizen kann beim Stanzen die Form des Blechs verändert oder es getrennt werden, um bestimmte Teile zu bilden.

Arten von Stanzvorgängen

Das Stanzen umfasst mehrere Vorgänge, von denen jeder einen bestimmten Zweck hat:

- Scheren: Der grundlegendste Schritt, der hauptsächlich dazu dient, Metallbleche in die gewünschten linearen Formen oder Größen zu schneiden.

- Stanzen: Verwendet eine Presse, um Löcher in verschiedenen Formen in das Blatt zu bohren, üblicherweise zum Anbringen von Belüftungslöchern, Montagelöchern usw.

- Biegen: Biegt Metall in verschiedene Winkel und Formen, geeignet für die Herstellung von Metallklammern, Gehäusen und anderen Strukturkomponenten.

- Bördeln: Dabei werden die Kanten des Blechs gebogen, um die Festigkeit des Teils zu erhöhen oder die spätere Montage zu erleichtern.

- Tiefziehen: Wird verwendet, um die Platte in tiefere Behälterformen zu strecken, was häufig bei der Herstellung von Kraftstofftanks für Autos und Küchengeschirr vorkommt.

Vorteile des Stanzens

Die Hauptvorteile des Stanzens sind die hohe Produktionseffizienz und die Präzisionskontrolle. Durch die Verwendung von Matrizen wird sichergestellt, dass Form und Größe jedes Teils gleich bleiben, was die Produktionseffizienz verbessert. Darüber hinaus kann durch Stanzen die Materialausnutzung maximiert, Abfall reduziert und Kosten gesenkt werden. Diese Eigenschaften machen das Stanzen bei der Herstellung großer Mengen von Metallteilen äußerst kostengünstig, insbesondere für anspruchsvolle Industrieanwendungen wie Karosserieteile, Gerätegehäuse und Halterungen für komplexe Komponenten.

4. Schweißen

Schweißen ist ein Verfahren, bei dem Metalle oder andere thermoplastische Materialien durch Erhitzen, Druck oder eine Kombination aus beidem verbunden werden. Bei der Blechbearbeitung ist Schweißen für die Herstellung starker Verbindungen unerlässlich. Es gibt verschiedene Schweißarten, die nach der verwendeten Energiequelle und den verwendeten Schutzmethoden kategorisiert werden. Zu den gängigsten Arten gehören Gasschweißen, Lichtbogenschweißen und Widerstandsschweißen.

Gasschweißen

Beim Gasschweißen wird die Hochtemperaturflamme, die durch die Verbrennung von Acetylen in Sauerstoff entsteht, zum Schmelzen von Metallen verwendet. Die Flammentemperatur kann bis zu 3100 °C (5600 °F) erreichen. Die Flamme ist weniger konzentriert als ein Lichtbogen, was zu breiteren Schweißnähten führt, die langsamer abkühlen, was zu größeren Restspannungen und Schweißverformungen führen kann. Obwohl die industrielle Nutzung des Gasschweißens zurückgegangen ist, wird es immer noch häufig zum Schweißen und Reparieren von Rohren und Schläuchen verwendet.

Lichtbogenschweißen

Lichtbogenschweißen verwendet einen zwischen einer Elektrode und dem Grundmaterial erzeugten Lichtbogen, um Metalle zu schmelzen. Dabei kann entweder Gleichstrom (DC) oder Wechselstrom (AC) verwendet werden und es kommen verbrauchbare oder nicht verbrauchbare Elektroden zum Einsatz. Ein beliebtes Lichtbogenschweißverfahren ist das Metallschutzgasschweißen (SMAW) oder Stabschweißen, bei dem ein Lichtbogen und ein verbrauchbarer Elektrodenstab verwendet werden. Während des Prozesses schützt das erzeugte CO2 den Schweißbereich vor Oxidation und Verunreinigung. Es eignet sich sowohl für die Arbeit in der Werkstatt als auch vor Ort und hat relativ geringe Gerätekosten, weist aber normalerweise eine geringere Schweißgeschwindigkeit auf.

Wolfram-Inertgas-Schweißen (WIG).

Beim WIG-Schweißen handelt es sich um eine Art Lichtbogenschweißen, bei dem eine nicht abschmelzende Wolframelektrode und ein Inertgas (z. B. Argon) zum Schutz des Schweißbereichs verwendet werden. Diese Methode liefert hochwertige Schweißnähte mit präziser Kontrolle und ist daher ideal zum Schweißen verschiedener Metalle, einschließlich Aluminium und Edelstahl. WIG-Schweißen ist perfekt für Anwendungen, die feine, detaillierte Schweißnähte erfordern; es ist jedoch langsamer und erfordert ein hohes Maß an Geschick des Bedieners.

Widerstandsschweissen

Beim Widerstandsschweißen wird durch elektrischen Widerstand an den Kontaktpunkten zwischen zwei oder mehreren Metalloberflächen Wärme erzeugt, um die Metalle zu schmelzen. Zu dieser Kategorie gehören Methoden wie Punktschweißen und Rollnahtschweißen. Punktschweißen wird häufig in der Automobilindustrie verwendet, um Bleche mit einer Dicke von bis zu 3 mm effizient zu verbinden. Beim Rollnahtschweißen hingegen werden Rollelektroden für kontinuierliches, lang andauerndes Schweißen verwendet. Widerstandsschweißen ist effizient und verursacht weniger Umweltverschmutzung, erfordert jedoch teure Geräte und bietet im Allgemeinen eine geringere Schweißfestigkeit, sodass es nur für bestimmte Anwendungen geeignet ist.

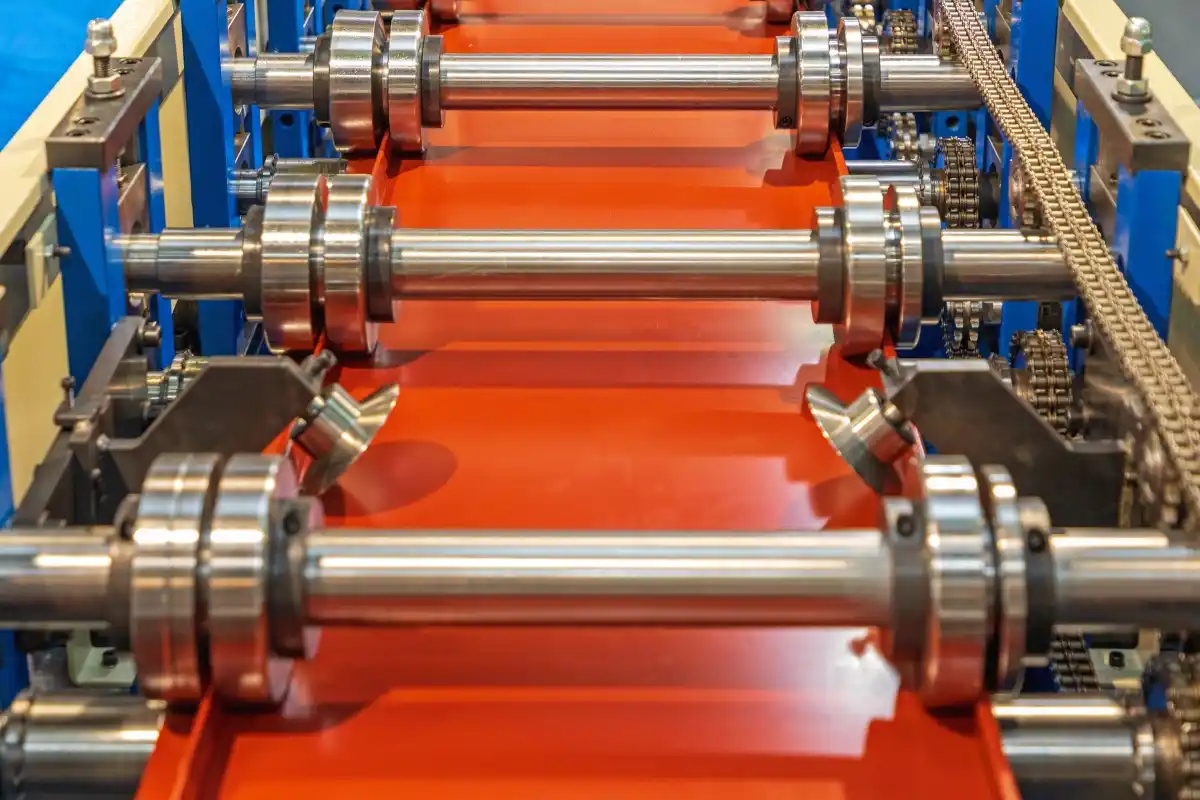

5. Rollformen

Rollformen ist ein kontinuierlicher Kaltformungsprozess, bei dem Metallbleche durch eine Reihe rotierender Walzen schrittweise in die gewünschte Form gebracht werden. Während dieses Prozesses bewegt sich das Metallblech kontinuierlich durch eine Reihe vorgefertigter Walzen, wobei jedes Paar Druck ausübt, um das Metall schrittweise in die gewünschte Querschnittsform zu biegen. Da es sich beim Rollformen um einen Kaltformungsprozess handelt, ist keine Erwärmung erforderlich, wodurch die ursprünglichen mechanischen Eigenschaften des Materials erhalten bleiben.

Vorteile des Rollformens

Das Rollformen bietet mehrere Vorteile, insbesondere für die Produktion großer Stückzahlen. Als kontinuierlicher Prozess ermöglicht es die Hochgeschwindigkeitsverarbeitung von Blechen, wodurch Produktionszeit und -kosten erheblich reduziert werden. Das Verfahren bietet eine hohe Materialausnutzung bei minimalem Abfall und kann komplexe Formen mit hoher Maßgenauigkeit erzeugen. Im Vergleich zu anderen Umformungsverfahren wie Stanzen sind die Werkzeugkosten beim Rollformen geringer, weshalb es sich besonders für die Herstellung langer, gerader Metallkomponenten wie Kanäle, U-Profile und C-Profile eignet.

Anwendungen des Rollformens

Rollformen wird in zahlreichen Branchen eingesetzt, darunter im Baugewerbe, in der Automobilindustrie, bei Haushaltsgeräten und bei Lagersystemen. Im Bausektor wird es zur Herstellung von Dachpaneelen, Wandpaneelen sowie Fenster- und Türrahmen verwendet. In der Automobilindustrie wird Rollformen zur Herstellung von Karosseriestrukturteilen und -verstärkungen eingesetzt, um die Festigkeit und Stabilität von Fahrzeugen zu verbessern. Mit den Fortschritten in der Automatisierungstechnologie werden Rollformprozesse zunehmend mit intelligenten Steuerungs- und Inspektionssystemen ausgestattet, um die Produktionseffizienz und Produktqualität weiter zu verbessern.

6. Spinnen

Das Drücken ist ein Metallumformungsprozess, der in zwei Arten unterteilt werden kann: manuelles Drücken und CNC-Drücken. Während dieses Prozesses wird ein Metallblech gegen ein Ende einer Form gedrückt – normalerweise das geschlossene Ende des Endprodukts – und rotiert zusammen mit der Form auf einer Drückmaschine mit hoher Geschwindigkeit. Der Bediener oder das CNC-System steuert eine Walze, um das Metallblech oder den Rohling allmählich gegen die Form zu drücken und so eine symmetrische Hohlform zu bilden.

Vorteile des Spinnings

Das Drehen bietet mehrere Vorteile und eignet sich besonders gut für die Herstellung komplexer hohler und symmetrischer Teile. Es ermöglicht eine effiziente Produktion und ist daher ideal für die Fertigung kleiner bis mittlerer Chargen mit hoher Materialausnutzung und minimalem Abfall. Das Verfahren bietet außerdem hohe Präzision und eine hervorragende Oberflächengüte, sodass häufig keine weitere Verarbeitung erforderlich ist.

Anwendungen und Wirtschaftlichkeit

Die Werkzeugkosten für das Drehen sind relativ gering, was es besonders kosteneffizient macht, wenn Anpassungen am Design oder an der Produktion unterschiedlicher Produktspezifikationen erforderlich sind. Das Drehen wird häufig in Branchen wie der Automobilindustrie, der Haushaltsgeräteindustrie und der Beleuchtungsindustrie eingesetzt. Typische durch Drehen hergestellte Komponenten sind Radnaben, Waschmaschinentrommeln und Lampenschirme.

7. Rollen

Walzen ist ein Metallumformungsprozess, bei dem ein Metallblock mithilfe eines oder mehrerer rotierender Walzenpaare kontinuierlich unter Druck gesetzt wird, um seine Dicke zu verringern oder seine Querschnittsform zu ändern. Basierend auf der Temperatur während des Walzens kann es in zwei Arten eingeteilt werden: Warmwalzen und Kaltwalzen.

Walzarten: Heiß und Kalt

Warmwalzen wird bei hohen Temperaturen durchgeführt, normalerweise über der Rekristallisationstemperatur des Metalls. Dadurch sind große Verformungen möglich und es eignet sich für die Herstellung dicker Platten, Stangen und Strukturprofile. Im Gegensatz dazu wird Kaltwalzen bei Raumtemperatur durchgeführt, wobei kleinere Verformungen verwendet werden, um die Festigkeit und Oberflächenqualität des Materials zu verbessern. Daher ist Kaltwalzen ideal für die Herstellung dünner Bleche, Streifen und Präzisionsmetallprodukte.

Vorteile und Anwendungen des Rollens

Der Walzprozess bietet mehrere Vorteile, darunter eine hohe Produktionseffizienz und verbesserte Materialeigenschaften. Durch Warmwalzen wird die Mikrostruktur des Metalls verfeinert und beim Gießen entstandene Defekte beseitigt, wodurch seine mechanischen Eigenschaften verbessert werden. Kaltwalzen hingegen sorgt für eine höhere Maßgenauigkeit und eine glattere Oberflächenbeschaffenheit und erhöht gleichzeitig die Streckgrenze des Metalls erheblich. Walzen wird in Branchen wie dem Bauwesen, der Automobilindustrie, der Haushaltsgeräteindustrie und dem Maschinenbau häufig zur Herstellung von Materialien und Komponenten wie Stahlplatten, Stahlstangen, Karosserieteilen und Gerätegehäusen eingesetzt. Dies macht das Walzen zu einem unverzichtbaren Prozess in der modernen Fertigung.

Fazit

Bei der Auswahl der richtigen Metallumformungsmethode geht es darum, den Prozess an die Anforderungen an Material, Design, Volumen und Präzision anzupassen. Von den sauberen, präzisen Schnitten des Laserschneidens und Wasserstrahlschneidens über die robuste Effizienz des Stanzens und Schweißens bis hin zu den nahtlosen Produktionsmöglichkeiten des Rollformens, Drehens und Walzens bietet jeder Ansatz eindeutige Vorteile. Durch das Verständnis dieser Prozesse können Hersteller die Produktivität steigern, Kosten senken und erstklassige Produkte für verschiedene Anwendungen liefern.