- Главная

- Ressourcen

- Bloggen

- Feinguss: Eine eingehende Untersuchung des gesamten Prozesses

Feinguss: Eine eingehende Untersuchung des gesamten Prozesses

Feinguss: Von der alten Kunst zur modernen Präzision

Feinguss ist eine Fertigungstechnik, die die Herstellung komplexer, präziser Konfigurationen aus verschiedenen Metalllegierungen ermöglicht. Diese Methode, auch Feinguss oder Wachsausschmelzverfahren genannt, ist für ihre Fähigkeit bekannt, Komponenten mit komplizierten Details und hervorragender Oberflächenbeschaffenheit herzustellen.

Die Geschichte des Feingusses reicht Tausende von Jahren zurück. Frühe Beispiele dafür finden sich in den alten Zivilisationen Ägyptens, Chinas und Mesopotamiens. Ursprünglich wurde es zur Herstellung von Kunst, Schmuck und Statuen mit komplizierten Details verwendet. Ein bemerkenswertes Beispiel aus China ist die „Zun und Pan von Zeng Hou Yi„“ aus der Qin-Dynastie, gilt als eines der komplexesten Bronzeartefakte, die jemals geschaffen wurden. Das Gefäß zeigt die anspruchsvollen Metallverarbeitungsfähigkeiten der Zeit und weist detaillierte Motive und Dekorationen auf, die das hohe Niveau an Kunstfertigkeit und Handwerkskunst widerspiegeln, das durch alte Gusstechniken erreicht wurde.

In den 1940er Jahren erlebte das Verfahren aufgrund der Nachfrage nach Präzisionskomponenten in der Rüstungs- und Luftfahrtindustrie während des Zweiten Weltkriegs eine Renaissance in der industriellen Anwendung. Seitdem haben technologische Fortschritte bei den für Muster verwendeten Materialien und Verbesserungen bei den für Formen verwendeten Keramikmaterialien die Möglichkeiten und Anwendungen des Feingusses erheblich erweitert. Dieses Verfahren hat sich in verschiedenen Branchen als entscheidend erwiesen, insbesondere dort, wo hochpräzise Metallteile erforderlich sind.

Vom Entwurf zur Produktion: Erkundung des Feingussverfahrens

Feinguss ist ein Präzisionstechnikverfahren, das zur Herstellung komplexer Metallkomponenten mit hoher Genauigkeit entwickelt wurde. Diese Methode kombiniert fortschrittliche Technologien und sorgfältige Arbeitsschritte, um komplizierte Designs genau wie angegeben zu reproduzieren. Feinguss ist für seine Vielseitigkeit bekannt und spielt bei der Herstellung detaillierter, hochwertiger Teile für verschiedene Branchen eine entscheidende Rolle.

1. Der erste Schritt beim Feinguss: Die Herstellung der Gussform

Der Feingussprozess beginnt mit der sorgfältigen Konstruktion einer Gussform mithilfe von CAD-Software (Computer-Aided Design). Diese Software ermöglicht die Erstellung komplexer Geometrien, die für Präzisionskomponenten unerlässlich sind, und stellt sicher, dass jede Abmessung und Oberfläche des beabsichtigten Teils perfekt abgebildet ist. Der digitale Entwurf dient als Leitfaden für die anschließende Gussformherstellung, bei der hochpräzise CNC-Bearbeitung (Computerized Numerical Control) zum Einsatz kommt. Unter Verwendung langlebiger Materialien wie gehärtetem Stahl oder Aluminium wird die Gussform nach genauen Spezifikationen gefertigt, um Konsistenz und Genauigkeit der von ihr erstellten Wachsmuster zu gewährleisten.

Diese präzise gefertigten Gussformen sind für den Feingussprozess von grundlegender Bedeutung und setzen den Maßstab für die Qualität der endgültigen Gussteile. Durch die Gewährleistung der Maßgenauigkeit der Wachsmodelle verbessert eine gut gefertigte Gussform die Gesamteffizienz des Produktionszyklus, verringert den Bedarf an Anpassungen und minimiert Mängel in den Endprodukten.

2. Der zweite Schritt beim Feinguss: Wachsmodellierung

Nachdem die Matrize mit hoher Präzision gefertigt wurde, wird sie im Wachsinjektionsverfahren verwendet, um eine Wachsnachbildung des Endprodukts zu erstellen. Spezialwachs wird auf die richtige Viskosität erhitzt und unter kontrollierten Bedingungen in die Matrize injiziert, um sicherzustellen, dass es alle komplizierten Details ausfüllt, ohne Lufteinschlüsse oder Unvollkommenheiten zu verursachen. Dieser Schritt ist entscheidend, da das Wachsmuster die Form für die spätere Keramikschale bildet und letztendlich die Genauigkeit des endgültigen Metallteils bestimmt.

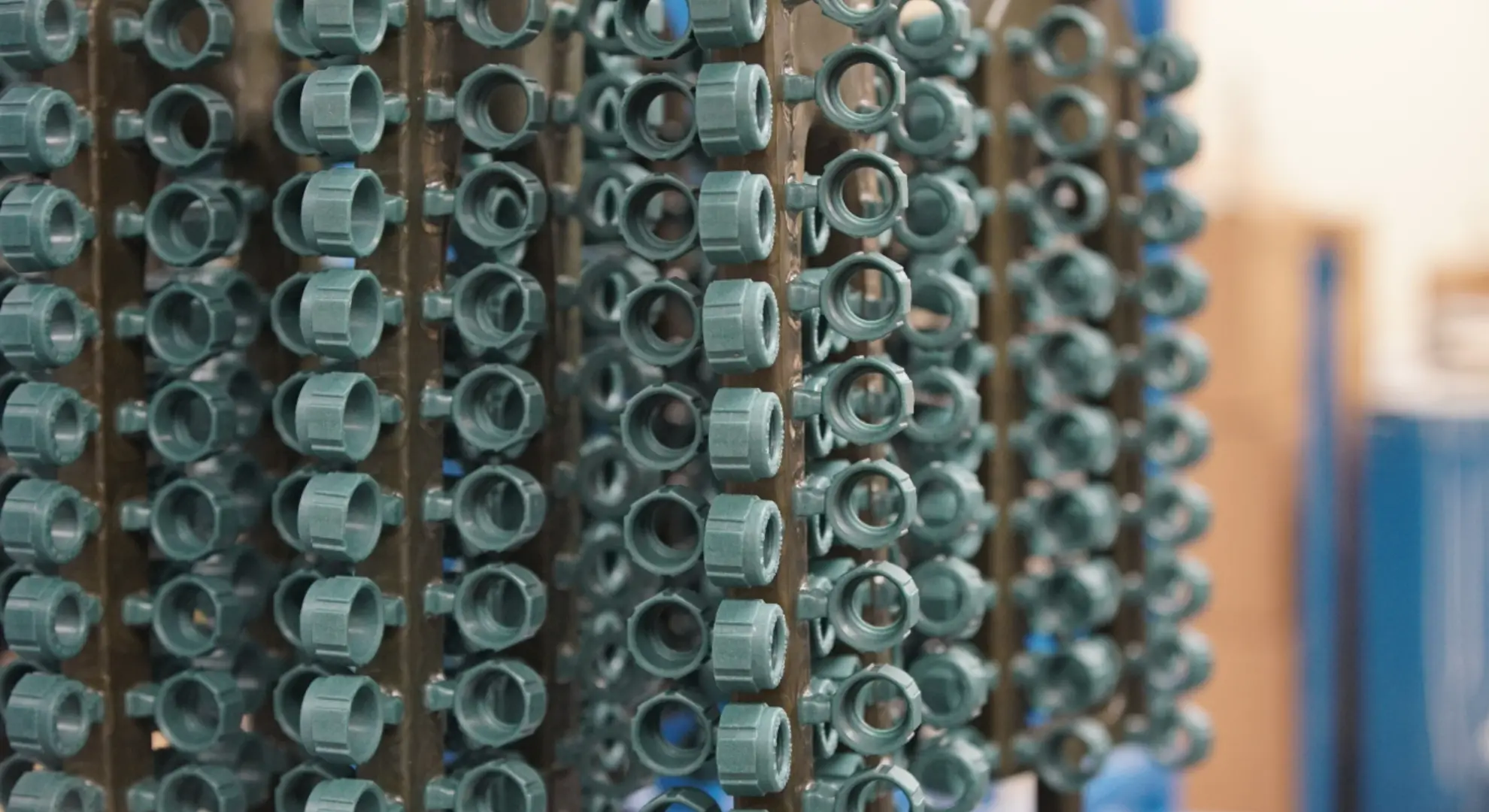

3. Der dritte Schritt beim Feinguss: Wachsbaummontage

Nachdem die Wachsmodelle erstellt wurden, werden sie zu einer baumartigen Struktur zusammengesetzt, die für den Gussprozess entscheidend ist. Jedes Wachsmodell wird mithilfe von beheizten Werkzeugen oder Klebstoffen an einem zentralen Gusskanal befestigt, um eine optimale Anordnung für den Fluss des geschmolzenen Metalls und eine gleichmäßige Kühlung zu gewährleisten. Das Design des Wachsbaums, einschließlich der Platzierung von Angussöffnungen und Angusskanälen, wird sorgfältig geplant, um Turbulenzen zu minimieren und eine vollständige Füllung der Form sicherzustellen. Diese Anordnung ist entscheidend für die Vorbereitung der Keramikschalenbeschichtung und beeinflusst direkt die Qualität und Effizienz der endgültigen Gussteile.

4. Bildung der Keramikschale

Die Herstellung der Keramikform beginnt damit, dass der Wachsbaum wiederholt in Keramikschlamm getaucht wird, eine zusammengesetzte Lösung aus Silikaten, insbesondere Ethylsilikat und Natriumsilikat. Nach jedem Eintauchen werden feuerfeste Materialien wie Kieselsäure oder Zirkonkristalle auf die frisch beschichtete Oberfläche gestreut, ein Vorgang, der als „Stuckieren“ bezeichnet wird. Dieser Stuckierungsprozess verbessert die Festigkeit und Dicke der Schale.

Bevor eine weitere Schicht Keramikschlicker aufgetragen wird, muss sichergestellt werden, dass jede Schicht vollständig luftgetrocknet und ausgehärtet ist. Die Tauch- und Stuckvorgänge werden mehrmals wiederholt, um die gewünschte Schalendicke zu erreichen. Die mehreren Schichten Schlicker und Stuck sorgen für die Robustheit der Form, sodass sie den thermischen Belastungen während des Metallgussverfahrens standhält. Zwischen den Schichten muss der Wachsbaum zum Trocknen aufgehängt werden, damit die Materialien richtig aushärten und gut haften.

5. Wachsentfernung: Entwachsen

Das Entwachsen ist ein kritischer Schritt im Feingussverfahren, bei dem das Wachs von der Keramikschale entfernt wird, um eine Hohlform zu erzeugen. Dies wird normalerweise mit Hochdruckdampf oder einem Autoklaven erreicht, bei dem die Hitze das Wachs schmilzt und es abfließen lässt. Dieser Prozess ist entscheidend, um sicherzustellen, dass die Keramikform sauber und intakt ist und für den Metallguss bereit ist. Die ordnungsgemäße Durchführung des Entwachsens ist unerlässlich, um die Präzision und Integrität der endgültigen Gussform zu erhalten.

6. Schalenbrand: Vorbereitung zum Metallgießen

Nach dem Entfernen des Wachses wird die Keramikschale 1 bis 2 Stunden lang in einem Ofen bei etwa 1000 Grad Celsius gebrannt, um ihre Festigkeit und Stabilität zu verbessern. Diese Hochtemperaturbehandlung entfernt nicht nur alle Wachsrückstände, sondern verstärkt auch die keramischen Bindungen der Schale und stellt sicher, dass sie den Belastungen des geschmolzenen Metalls während des Gusses standhält. Das richtige Brennen ist entscheidend, um die Integrität der Schale zu erhalten, Risse oder Verformungen zu verhindern und qualitativ hochwertige Gussteile sicherzustellen.

7. Metallschmelzen und -gießen

Der Metallguss beginnt mit dem präzisen Mischen und Schmelzen von Legierungen, um die erforderliche chemische Zusammensetzung für das Produkt zu erreichen. Das geschmolzene Metall wird dann durch Entfernung der Schlacke gereinigt, gefolgt von einer Spektralanalyse, um sicherzustellen, dass es alle Qualitätsstandards erfüllt. Sobald die Zusammensetzung des Metalls bestätigt ist, wird es vorsichtig in die vorgewärmte Keramikschale gegossen. Dieser Schritt ist entscheidend für einen fehlerfreien Guss, da die hohe Temperatur der Schale es dem geschmolzenen Metall ermöglicht, die Form gleichmäßig zu füllen und komplizierte Details effektiv einzufangen.

8. Schalenentfernung und Sandreinigung

Nachdem die Metallgussteile abgekühlt sind, wird die Schale mit Hämmern oder Vibrationen entfernt, um die Keramikschale vom Metall zu trennen. Anschließend erfolgt eine manuelle Sandreinigung, um Keramikreste zu entfernen. Abschließend werden die Gussoberflächen durch Kugelstrahlen gründlich gereinigt und geglättet. Diese Abfolge stellt sicher, dass die Gussteile frei von Verunreinigungen und bereit für die abschließenden Endbearbeitungsprozesse sind.

9. Schneiden zum Trennen von Gussteilen

Das Schneiden im Feingussverfahren ist der entscheidende Schritt, bei dem die einzelnen Gussprodukte von dem baumartigen Angusssystem getrennt werden, das beim Gießen verwendet wurde. Diese Trennung erfolgt normalerweise durch Plasmaschneiden, eine Methode, die aufgrund ihrer Präzision und Fähigkeit, die komplexen Formen und hohen Qualitätsanforderungen von Feingussteilen zu bewältigen, gewählt wurde.

Während des Schneidevorgangs muss darauf geachtet werden, dass die Anschnitte nah genug am Teil geschnitten werden, um überschüssiges Material zu minimieren, aber auch nicht zu nah, um das Gussstück selbst nicht zu beschädigen. Das präzise Schneiden stellt sicher, dass die Integrität des Gussstücks erhalten bleibt, wodurch die Notwendigkeit umfangreicher Nacharbeiten reduziert wird. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Qualität und Spezifikationen des Endprodukts und stellt sicher, dass jedes Stück die strengen Standards erfüllt, die beim Feinguss erwartet werden.

10. Finishing: Perfektionierung der Gussteile

Die Endbearbeitung ist der letzte Schritt im Feingussverfahren, bei dem jedes Gussstück sorgfältigen Nachbehandlungen unterzogen wird, um die gewünschte Qualität und Optik zu erzielen. Zunächst wird überschüssiges Material, wie Anguss und Gusskanäle, mit Schleifscheiben oder Schleifbändern entfernt. Dies ist entscheidend, um eine glatte Grundlinie zu erreichen, auf der weitere Verfeinerungen vorgenommen werden können.

Nach dem Entfernen überschüssigen Materials werden die Oberflächen der Gussteile sorgfältig geprüft und etwaige Mängel wie Sandlöcher, Schlackeneinschlüsse, Grate, Grate oder Verformungen werden behoben. Zu den üblichen Endbearbeitungstechniken gehören Schweißen zum Füllen von Hohlräumen, Schleifen zum Glätten unebener Oberflächen, Richten zum Korrigieren von Verformungen und Kugelstrahlen zum Reinigen und Glätten der Oberflächenbeschaffenheit.

Diese Schritte sind entscheidend, um sicherzustellen, dass die Gussteile frei von Mängeln sind, die ihre Funktionalität oder Ästhetik beeinträchtigen könnten. Der Endbearbeitungsprozess verbessert nicht nur das Aussehen der Gussteile, sondern stellt auch sicher, dass sie den strengen Qualitätsstandards entsprechen, die für ihre jeweiligen Anwendungen erforderlich sind.

11. Inspektion: Strenge Inspektion der Gussteile

Nach der Fertigstellung wird jedes Gussteil einem strengen Prüfverfahren unterzogen, um seine Qualität und Einhaltung der Spezifikationen zu bestätigen. Der Prozess beginnt mit einer gründlichen Sichtprüfung auf Oberflächenfehler und Maßgenauigkeit. Bei Teilen mit besonderen Anforderungen werden zusätzliche zerstörungsfreie Prüfungen durchgeführt, darunter Eindringprüfungen auf Oberflächenfehler und Röntgen- oder Ultraschallprüfungen auf innere Defekte. Diese fortschrittlichen Techniken stellen sicher, dass jedes Teil die erforderlichen Qualitätsstandards erfüllt, ohne das Bauteil zu beschädigen, und bereiten es für die endgültige Genehmigung und Lieferung vor.

Vorteile des Feingusses

- Komplexe Geometrien: Ermöglicht die Herstellung hochkomplexer Formen, die mit anderen Gussverfahren nicht erreicht werden können.

- Hohe Maßgenauigkeit: Erreicht ISO-Toleranzen so präzise wie CT3, geeignet für komplizierte Designs.

- Hervorragende Oberflächenbeschaffenheit: Bietet Oberflächengüten bis zu Ra0,8 Mikrometer und verbessert so sowohl die ästhetischen als auch die funktionalen Eigenschaften.

- Vielseitige Materialoptionen: Geeignet für das Gießen einer breiten Palette von Metallen, einschließlich hochentwickelter Legierungen, die in der Luft- und Raumfahrt sowie der Automobilindustrie verwendet werden.

- Weniger Nachoperationen: Aufgrund der Präzision des Gusses ist häufig keine zusätzliche Bearbeitung erforderlich. Dadurch werden die Gesamtproduktionszeit und -kosten reduziert.

- Konsistenz in der Produktion: Gewährleistet gleichbleibende Qualität über alle Produktionsläufe hinweg, was für leistungsstarke und sicherheitskritische Anwendungen wichtig ist.

- Wirtschaftlich für die Produktion im großen Maßstab: Feinguss ist bei großen Produktionsmengen kosteneffizient und bietet Skaleneffekte. Die Fähigkeit, komplexe Teile mit minimalem Abfall und reduzierten Arbeitskosten herzustellen, macht es ideal für umfangreiche Fertigungsvorgänge.

Trends und Entwicklungen im Feinguss

Feinguss eignet sich hervorragend für die Herstellung von Teilen mit komplexen Geometrien, mit maximalen Abmessungen von bis zu 1,8 Metern und minimalen Wandstärken von weniger als 2 mm bei einem Gewicht von fast 1000 kg. Dies zeigt seine Vielseitigkeit sowohl für die Fertigung großer Mengen als auch für die Detailfertigung.

In Bezug auf die Maßgenauigkeit erreichen Feingussteile ISO-Standardtoleranzen von CT6 bis CT9, bei präziseren Bauteilen sind es CT3 bis CT6. Die Oberflächengüte kann bis zu Ra0,8 Mikrometer betragen, was sowohl die ästhetischen als auch die funktionalen Eigenschaften verbessert.

Fortschritte bei Material und Verfahren haben die Leistungsfähigkeit von Bauteilen deutlich gesteigert. So halten Turbinenschaufeln in Flugzeugtriebwerken dank nickelbasierter Superlegierungen, Titanlegierungen und Aluminiumlegierungen heute Temperaturen von bis zu 1200 °C stand. Durch den Einsatz von heißisostatischem Pressen konnte außerdem ihre Ermüdungsbeständigkeit bei hohen Temperaturen und niedrigen Lastwechselzahlen um das Drei- bis Zehnfache verbessert werden.

Diese Fortschritte unterstreichen die wichtige Rolle des Feingusses in Hochleistungsbranchen wie der Luft- und Raumfahrt und der Automobilindustrie. Mit der Weiterentwicklung von Technologien und Materialien wird der Feinguss die Herstellung komplexer, langlebiger Komponenten, die strengen Standards entsprechen, weiter revolutionieren.

Fazit

Feinguss zeichnet sich durch Präzision und Effizienz aus und ist daher unverzichtbar für Branchen, die hochwertige und komplexe Komponenten benötigen. Seine Fähigkeit, sekundäre Arbeitsschritte zu reduzieren und die Produktion in großem Maßstab zu ermöglichen, untermauert seine zentrale Rolle in fortschrittlichen Fertigungssektoren. Da der Bedarf an detaillierten und zuverlässigen Teilen steigt, wird Feinguss auch weiterhin führend in puncto Innovation und Effizienz sein.

Entdecken Sie mehr mit unseren Blogbeiträgen.

kürzliche Posts

-

CNC-Bearbeitung von Edelstahl: Leitfaden zu Technologien, Vorteilen und Anpassung

CNC-Bearbeitung von Edelstahl: Leitfaden zu Technologien, Vorteilen und Anpassung -

Go-Kart-Radnaben: Funktionen, Materialien, Auswahl und Wartung

Go-Kart-Radnaben: Funktionen, Materialien, Auswahl und Wartung -

Ihr vollständiger Leitfaden zum kundenspezifischen Laserschneiden von Teilen mit HDC

-

Alles, was Sie vor kundenspezifischen Titanprodukten wissen sollten

Alles, was Sie vor kundenspezifischen Titanprodukten wissen sollten -

Was ist Metallschmieden?

Was ist Metallschmieden?