- Heim

- Ressourcen

- Bloggen

- Metallpressen erklärt: Wichtige Techniken und industrielle Anwendungen

Kundenspezifische Blechbearbeitung: Techniken und industrielle Auswirkungen

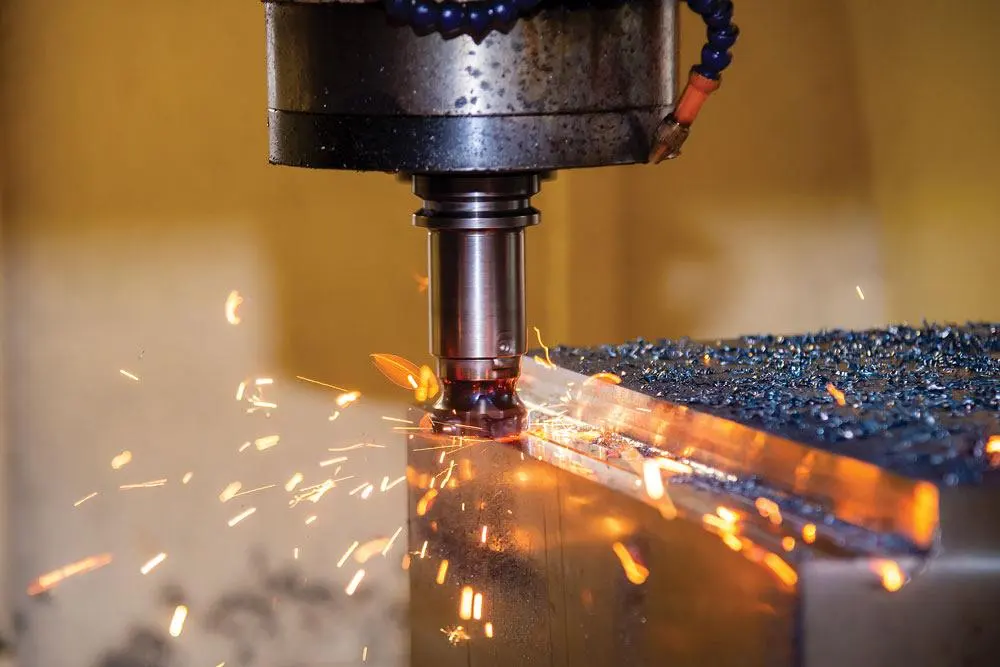

Dieser Artikel bietet eine eingehende Untersuchung der kundenspezifischen Blechbearbeitung und beschreibt die spezifischen Prozesse, die damit verbunden sind, wie CNC-Bearbeitung und traditionelle Methoden. Er untersucht die für die Bearbeitung geeigneten Metallarten, die verschiedenen Produkte, die hergestellt werden können, und die Branchen, die von diesen Komponenten profitieren. Darüber hinaus erörtert der Leitfaden die Vorteile und Herausforderungen der kundenspezifischen Blechbearbeitung und bietet Einblicke in ihre Vielseitigkeit und Effizienz in der Fertigung.

Grundprinzipien und Arbeitsablauf des Metallpressens

Beim Metallpressen handelt es sich tatsächlich um eine Abfolge koordinierter Vorgänge, die eine kostengünstige und präzise Verarbeitung von Metallrohstoffen zu Endprodukten ermöglichen. In dieser Phase beginnt der Prozess mit der Materialauswahl, die mit der Auswahl des geeigneten Metalls auf der Grundlage der gewünschten Eigenschaften des Endprodukts, z. B. Festigkeit, Flexibilität und Kosten, einhergeht. Die angegebene Liste der Optionen umfasst Stahl, Aluminium, Messing und Kupfer. Die Bewertung erfolgt, um die beste Leistung und Eignung zu erzielen.

Der folgende Schritt umfasst die präzise Konstruktion und Werkzeugkonstruktion der Matrize, die aus einem Stempel und einer Matrizenmulde besteht. Mithilfe von CAD-Software bauen die Ingenieure die Matrize so, dass sie der gewünschten Form des Teils mit gleichmäßigen, glatten Kanten entspricht. Dies ist ein wichtiger Schritt zur Erreichung einer hohen betrieblichen Effizienz. Aufgrund ihrer Komplexität und Einzigartigkeit werden das Design von Werkzeugen und die Technik zu einem Muss.

Schließlich erfolgt der Kraftvorgang, bei dem die vorbereiteten Bleche oder Spulen in eine Vorrichtung mit einer darin befindlichen Matrize eingelegt werden. Die Kraft der Maschine biegt das Metall durch Vorgänge wie Schneiden, Biegen, Ziehen oder Prägen, die von der Matrize vorgegeben werden, so, dass es in das gewünschte Design passt. Daher werden Verfahren wie Inspektion, strenge Tests und Qualitätskontrolle angewendet, um jedes Teil sorgfältig zu prüfen und sicherzustellen, dass keine Mängel oder Abweichungen von den Spezifikationen vorliegen. Teile durchlaufen häufig verschiedene Arten von Nachbearbeitungsschritten, zu denen Reinigung, Wärmebehandlung oder Oberflächenveredelung gehören, die auf die Verbesserung der Eigenschaften oder des Oberflächenaussehens abzielen. Das Ergebnis ist die fertige Produktion des Teils, die in verschiedenen Branchen und Anwendungen eingesetzt wird.

Gängige Metallpresstechniken

- Stanzen und Stanzen sind grundlegende Prozesse zum Schneiden von Formen bzw. zum Erstellen von Löchern, die als Vorläufer für komplexere Teile dienen.

- Biegen wandelt Metall durch Verformung um und erzeugt Winkel und Kurven, die für Strukturbauteile unerlässlich sind.

- Tiefziehen Dehnt Metall in tiefe, becherartige Formen, was für Teile, die im Verhältnis zu ihrer Öffnung eine erhebliche Tiefe erfordern, von entscheidender Bedeutung ist.

- Prägung liefert Präzision und Details und presst Metall zwischen Matrizen, um fein detaillierte Teile mit engen Toleranzen herzustellen, wie zum Beispiel Münzen und Präzisionszahnräder.

- Prägung führt strukturierte Muster ein, ohne zu schneiden, was die Ästhetik und strukturelle Integrität verbessert.

- Progressives Stanzen Optimiert die Produktion, indem es Metallbänder nacheinander durch mehrere Matrizen verarbeitet, um eine Produktion in großen Mengen und mit engen Toleranzen zu ermöglichen.

Gängige Materialien, die beim Metallpressen verwendet werden, und ihre Auswahlkriterien

- Stahl hat eine schöne Duktilität und ist eine gute Kombination aus Kosten und Festigkeit. Es wird bevorzugt im Automobil- und Strukturteilebau eingesetzt.

- Aluminium ist leicht und gut formbar. Es wird in der Luft- und Raumfahrt sowie in der Unterhaltungselektronik eingesetzt, wo das Gewicht eine Rolle spielt.

- Kupfer und seine Legierungen wie Messing gehören aufgrund ihrer hohen elektrischen und thermischen Leitfähigkeit zu den gefragtesten Materialien und finden Anwendung in elektrischen Bauteilen und Dekorationsgegenständen.

- Titanist das führende Material in der Luft- und Raumfahrt sowie in der Medizin, vor allem aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses und seiner Korrosionsbeständigkeit.

- Nickel Legierungen sind einzigartige Materialien, die extremen Temperaturen und Korrosion standhalten. Daher sind diese Legierungen in der chemischen Verarbeitung und im Energiesektor unverzichtbar.

Wichtige Ausrüstung und Werkzeuge, die zum Metallpressen erforderlich sind

Das Metallstanzen wird von einer breiten Palette hochentwickelter Maschinen durchgeführt, die die besten Ergebnisse beim Pressen von Metallblechen in präzise Komponenten liefern. Pressmaschinen wie mechanische, hydraulische und servogesteuerte Maschinen sowie maßgeschneiderte Matrizen und Werkzeuge spielen bei Schneid-, Biege- und Umformprozessen eine Rolle. Die Zuführungen und die Coil-Handhabungsausrüstung erleichtern den Materialfluss in die Presse, der durch die Schmiersysteme reduziert wird, und erleichtern die Teileentnahme. Inspektions- und Qualitätskontrollinstrumente, z. B. Messgeräte und Bildverarbeitungssysteme, werden zur Aufrechterhaltung der Produktionsstandards eingesetzt. Der andere entscheidende Faktor sind Materialhandhabungs- und Automatisierungswerkzeuge wie Förderbänder und Roboterarme, die eine reibungslose Montagelinie schaffen, die nicht nur effizient, sondern auch sicher ist. Zusammen bilden diese Maschinen die Metallpressausrüstung, und die gesamten Anlagen sind die Quelle für die Herstellung hochwertiger Metallteile in einer Reihe verschiedener Branchen.

Design- und Herstellungsprozess von Metallpressformen

Die Konstruktion und Herstellung von Metallpressformen erfordert einen sorgfältigen Prozess, der mit der Konzeptualisierung beginnt, bei dem Ingenieure zusammenarbeiten, um Teilespezifikationen zu definieren und detaillierte 3D-CAD-Modelle zu erstellen. Anschließend erfolgt eine Simulation mithilfe der Finite-Elemente-Analyse (FEA), um potenzielle Probleme im Verhalten des Metalls während des Pressens vorherzusehen und zu beheben. Über die CAM-Software werden dann Werkzeugwege für die CNC-Bearbeitung generiert, was zur Präzisionsbearbeitung der Werkzeugkomponenten führt. Nach dem Zusammenbau wird die Form Probeläufen unterzogen, um Prototypenteile zur Inspektion und Anpassung herzustellen und sicherzustellen, dass sie den erforderlichen Abmessungen und Toleranzen entsprechen. Der Prozess gipfelt in einer strengen Qualitätssicherungsphase, in der die Form für die endgültige Genehmigung feinabgestimmt wird, bevor sie als bereit für die Serienproduktion gilt. Dieser umfassende Ansatz vereint fortschrittliche Technik, präzise Bearbeitung und strenge Qualitätskontrolle, um Formen herzustellen, mit denen hochwertige Metallteile hergestellt werden können.

Beim Metallpressen erreichbare Genauigkeitsklassen und Toleranzbereiche

Beim Metallpressen hängt das Erreichen der richtigen Toleranzwerte und Genauigkeitsgrade in hohem Maße von fortlaufenden Faktoren wie der Art des Metalls, der Präzision der Ausrüstung, der Komplexität des Teils, der Pressmethode, den Fähigkeiten des Bedieners und Qualitätskontrollmaßnahmen ab. Einerseits bieten Metalle wie Aluminium feinere Toleranzen, aber Präzisionswerkzeuge und CNC-gesteuerte Maschinen sind diejenigen, die diese feinen Toleranzen kontrollieren.

Einfachere Teile werden normalerweise präziser gepresst als komplexe Teile, daher ist eine sorgfältige Qualitätskontrolle im Prozess von entscheidender Bedeutung. Diese Genauigkeitsgrenzen liegen bei +/- 0,005 Zoll (0,127 mm) oder sogar noch enger; Sie hängen jedoch von den angewandten Anforderungen und den erzielbaren Verbesserungen des Prozesses ab. Die kontinuierliche Teamarbeit von Ingenieuren, Werkzeugmachern und Bedienern sowie die Umsetzung ständiger Verbesserungsmethoden und technologischer Entwicklungen ermöglichen eine nahezu vollständige Präzision beim Metallpressen.

Anwendung von Metallpressteilen in verschiedenen Bereichen

- Automobilbau: Fahrgestellbau, Motorkomponenten, Karosserieteile

- Luft- und Raumfahrtanwendungen: Flugzeugrahmen, Triebwerkskomponenten, Innenausstattung

- Elektronik-Industrie: Schaltungen, Steckverbinder, Gehäuse

- Bausektor: Vorrichtungen, Beschläge, Strukturelemente

- Herstellung von Konsumgütern: Haushaltsgeräte, Möbel

Innovative Anwendungen des Metallpressens in neuen Technologien

Metallpressarbeiten werden zunehmend in fortschrittlichen Technologien umgesetzt, die sich über verschiedene Bereiche erstrecken. Bei der additiven Fertigung wird das Pressen als Prozess für Nachbearbeitungsschritte integriert, was wiederum die Genauigkeit und Qualität der 3D-gedruckten Metallkomponenten erhöht. Darüber hinaus ermöglicht das Metallpressen in der Mikrofabrikation und Nanotechnologie die Herstellung solch winziger Strukturen, die in der Mikroelektronik und in biomedizinischen Geräten mit einem sehr hohen Maß an Genauigkeit verwendet werden. Ebenso ist das Metallpressen ein Schlüsselelement in der flexiblen Elektronik, da es die Einbettung von Leiterbahnen in flexible Substrate ermöglicht und so die Entwicklung biegsamer und dehnbarer elektronischer Geräte für tragbare Technologie und Anwendungen im Gesundheitswesen ermöglicht.

Darüber hinaus trägt das Metallpressen auch zur Weiterentwicklung von Energiespeicher- und -umwandlungssystemen durch die Herstellung von Elektroden und Stromkollektoren für Batterien, Superkondensatoren und Brennstoffzellen bei und macht diese somit effizienter und produktiver. Bei intelligenten Materialien und Sensoren ermöglichen Presstechniken die Herstellung von Präzisionsmetallteilen mit bestimmten mechanischen, elektrischen oder magnetischen Eigenschaften, die für den Einsatz in der Robotik, IoT-Geräten und der Überwachung des strukturellen Zustands erforderlich sind. Darüber hinaus sind die Automobil- und die Luft- und Raumfahrtbranche auch in der Lage, durch Metallpressen leichte und langlebige Komponenten für Elektrofahrzeuge, Wasserstoff-Brennstoffzellen, Raumfahrzeuge und Satelliten herzustellen, die die Entwicklung fortschrittlicher Transport- und Weltraumforschung unterstützen und unterstützen. Diese vielfältigen Anwendungen zeigen den Nutzen und die Bedeutung des Metallpressens für die Schaffung neuer Innovationen in den neuen Technologien.

Qualitätskontrollmaßnahmen beim Metallpressen

Die Qualitätssicherung beim Metallpressen ist ein wesentlicher Schritt zur Aufrechterhaltung der Genauigkeit und Integrität der Endprodukte. Durch einführende Rohstoffinspektionen wird die Konformität mit bestimmten Anforderungen bestätigt, darunter eine optimale Zusammensetzung, Abmessungen und Oberflächenbeschaffenheit. Die ständige Überwachung und Reparatur von Presswerkzeugen ist entscheidend, um die gewünschten Toleranzwerte zu erreichen und Verschleiß, Fehlausrichtung und Beschädigungsrisiken vorzubeugen. Durch die kontinuierliche Überwachung der wichtigsten Prozessparameter wie Druck und Temperatur in Echtzeit können Abweichungen schnell erkannt werden. Auf diese Weise werden die Korrekturmaßnahmen so schnell wie möglich ergriffen, was zu einer verbesserten Prozesskontrolle führt.

Unverzichtbar sind die prozessbegleitenden Kontrollen der Maßhaltigkeit und der Oberflächenbeschaffenheit bei Pressvorgängen, die wiederum bei der frühzeitigen Diagnose und Korrektur helfen. Nach Abschluss der Produktion werden Endkontrollen durchgeführt, bei denen die fertigen Teile einer strengen Bewertung unterzogen werden, um sicherzustellen, dass alle festgelegten Anforderungen einschließlich Maßtoleranzen, Oberflächenqualität und Materialeigenschaften erfüllt sind. Die statistische Prozesskontrolle ist eine Methode zur Überprüfung der Prozessvariabilität und zur Lokalisierung möglicher Probleme. Dadurch bleibt die Einheitlichkeit und Stabilität über die erweiterte Produktion erhalten.

Darüber hinaus hilft eine eingehende Ursachenanalyse der nicht konformen Teile dabei, die Grundursachen dieser Probleme zu ermitteln und die vorbeugenden Maßnahmen zu ermitteln, die ergriffen werden können, um das erneute Auftreten solcher Probleme zu verhindern. Die Schulung der Mitarbeiter bleibt ein zentrales Thema für die Erlangung der Kompetenz in Qualitätskontrollverfahren. Bediener und Mitarbeiter der Qualitätskontrolle werden in die Lage versetzt, Inspektionen perfekt durchzuführen und Messgeräte kompetent einzusetzen. Dieses System klar definierter Qualitätskontrollverfahren hilft Herstellern, die Standards der Genauigkeit und Präzision einzuhalten und Teile herzustellen, die selbst den anspruchsvollsten Kundenanforderungen gerecht werden.

Wichtigste Herausforderungen bei Metallpressprozessen

Werkzeugverschleiß und -wartung, Materialvariabilität, komplexe Geometrien, enge Toleranzen, das Problem der Rückfederung, die Endbearbeitung der Oberfläche sowie das Wärme- und Materialmanagement sind die größten Herausforderungen beim Metallpressprozess. Werkzeugverschleiß und Wartung sind wichtige Faktoren angesichts der extremen Drücke, während Materialunterschiede zu Ungleichmäßigkeiten der Produkte führen können. Das Erreichen der erforderlichen Toleranzen und die Bewältigung der Rückfederung sind neben der Aufrechterhaltung der gewünschten Oberflächenbeschaffenheit und der Beseitigung von Mängeln die größten Schwierigkeiten. Das Thema Wärmemanagement ist wichtig, um Materialverzug zu vermeiden, während die Reduzierung von Ausschuss und Materialverschwendung auf eine Verbesserung der Rentabilität und Nachhaltigkeit abzielt. Dabei handelt es sich um einen komplexen Prozess, der eine Mischung aus hochentwickelter Technologie, Prozessoptimierung und kontinuierlicher Verbesserung erfordert, um effiziente und hochwertige Metallpressaktivitäten zu gewährleisten.

Bewältigung von Materialverschwendung und Effizienzproblemen durch technologische Fortschritte beim Metallpressen

Die Verbesserung im Bereich des Metallpressens, die auf Materialverschwendung und Effizienzbedenken abzielt, erfolgt durch den Einsatz von Strategien wie fortschrittlicher Simulationssoftware zur Prozessoptimierung, Echtzeitüberwachungssystemen für sofortige Anpassungen und Hochgeschwindigkeitspressen zur Steigerung der Produktivität. Die Integration von Industrie 4.0 und IoT ermöglicht eine datengesteuerte Entscheidungsfindung und vorausschauende Wartung. Gleichzeitig ermöglicht die additive Fertigung eine endkonturnahe Teileproduktion als Technik zur Abfallreduzierung. Mit der Entwicklung von Werkzeugmaterialien und -designs wird die Werkzeuglebensdauer verlängert und der Verschleiß verringert, und die Recyclinginitiativen machen Altmetall für die Wiederverwendung nutzbar. Durch den Einsatz der oben diskutierten Entwicklungen können die Hersteller Abfall reduzieren, die Effizienz steigern und Metallpressprozesse nachhaltiger gestalten.

Wie wirken sich Fortschritte in der Materialwissenschaft auf die Metallpresstechnologie aus?

Fortschritte in der Materialwissenschaft haben tiefgreifende Auswirkungen auf die Metallpresstechnologie, indem sie die Entwicklung neuer Legierungen und Verbundwerkstoffe mit verbesserten Eigenschaften erleichtern. Diese Fortschritte optimieren Werkzeuge und Maschinen und führen zu einer verbesserten Verschleißfestigkeit und einer höheren Effizienz bei Pressvorgängen. Darüber hinaus treiben Innovationen in der Materialwissenschaft Fortschritte in den Umformtechniken voran und ermöglichen die Herstellung komplexer Komponenten mit engeren Toleranzen. Insgesamt verschieben diese Entwicklungen kontinuierlich die Grenzen des Machbaren beim Metallpressen und verbessern die Leistung, Effizienz und Vielseitigkeit bei der Komponentenherstellung.

Die Rolle von Digitalisierung und Automatisierung in der Metallpressindustrie

Digitalisierung und Automatisierung verändern den Markt für Metallpressen auf ein neues Niveau, das die Wettbewerbsfähigkeit durch höhere Produktivität und Genauigkeit steigert. Die Digitalisierung ermöglicht es Designern, Aufgaben wie Simulation, Produktionsplanung und Produktentwicklung zu erledigen, was die Produktentwicklungszeit und -optimalität beschleunigt. Durch den Einsatz moderner Software können virtuelle Pressvorgänge und Simulationen durchgeführt werden, ohne dass physische Prototypen erforderlich sind. Dies reduziert die Trail-and-Error-Kosten.

Darüber hinaus wird mit der Einführung automatisierter Technologien wie Robotern und CNC-gesteuerten Maschinen die Fähigkeit von Produktionssystemen, sich wiederholende Aufgaben effektiver und konsistenter auszuführen, erhöht, indem diese Aufgaben automatisiert und dadurch menschliche Fehler reduziert werden. Robotersysteme können für die Materialhandhabung, den Werkzeugwechsel und die Qualitätsprüfung zuständig sein, während CNC-Pressen eine präzise Steuerung der Pressparameter ermöglichen, da tatsächlich Komponenten von höherer Qualität und weniger Ausschuss anfallen. Im Großen und Ganzen ermöglichen Digitalisierung und Automatisierung, dass Metallpressen ihre Ziele in den verschiedenen Branchenveränderungen erreichen, die Produktivität steigern und sich im industriellen Wettbewerb einen Wettbewerbsvorteil sichern.

Kosten-Wirksamkeits-Vergleich des Metallpressens mit anderen Herstellungsverfahren

- Gießen: Besser für komplizierte Formen mit kleinen bis durchschnittlichen Volumina, aber hinsichtlich der Einheiten und Kosten langsamer und teurer als das Stanzen.

- Bearbeitung: Bietet hohe Genauigkeit ohne Größenbeschränkung, ist jedoch mit einem hohen Arbeitsaufwand und hohen Materialkosten verbunden, was die Bearbeitung im Großmaßstab sogar teuer macht.

- Fertigung (Schweißen, Biegen): Eine flexible Möglichkeit, die Produktion auf Projektbasis oder für geringe Stückzahlen auszulagern, wird bei höheren Stückzahlen zu arbeitsintensiv und teuer.

- 3D-Druck: Gut für Prototypen und komplizierte Teile, die wenig Abfall produzieren, aber im Allgemeinen langsam und teuer für die Herstellung in großem Maßstab.

Fazit

Alles in allem kann der Beitrag des Metallpressens zum modernen Fertigungssektor aufgrund seiner unübertroffenen Effizienz, Flexibilität und Genauigkeit in mehreren Bereichen kaum unbeschreiblich bleiben. Fortschrittliche Materialien, Spitzentechnologien sowie nachhaltige Maßnahmen werden ständig in den Prozess integriert – was eine verfeinerte Produktion von Metallkomponenten ermöglicht. Wenn wir in die Zukunft blicken, werden die Dinge mit dem wachsenden Trend der Digitalisierung und Automatisierung noch interessanter, der die Bandbreite und Relevanz des Metallumformprozesses erweitern wird, um sicherzustellen, dass er weiterhin im Zentrum der Innovation und nachhaltigen Fertigung steht und Wirtschaftswachstum. Im ständigen Streben nach besserer Qualität dient diese Technik des Metallpressens sowohl als Produktionsmethode als auch als treibendes Element für die Innovation der nächsten Generation von Produkten und Technologien.