- Heim

- Ressourcen

- Bloggen

- Formdruckguss erklärt

Präzision und Effizienz meistern: Druckguss erklärt

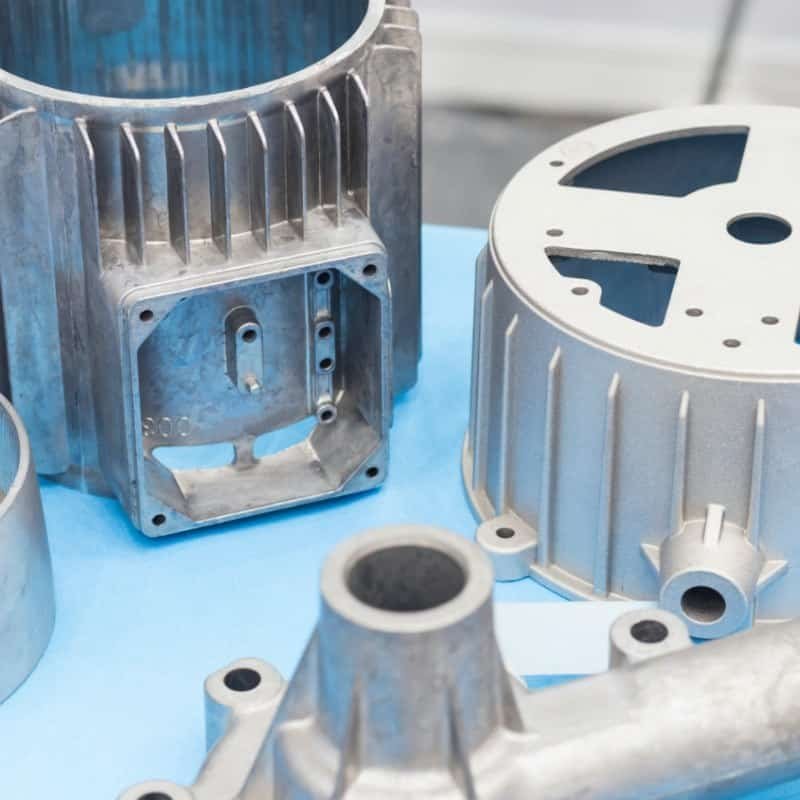

In der dynamischen Landschaft der Fertigung sticht ein Prozess als transformative Kraft hervor: der Formdruckguss. In dieser umfassenden Untersuchung befassen wir uns mit den Vorteilen, Typen, Materialien, Anwendungen, Nachteilen, Kostenfaktoren und den Überlegungen für kundenspezifische Teile. Das Eintauchen in die Komplexität des Formdruckgusses verschafft Unternehmen wertvolle Erkenntnisse, ermöglicht fundierte Entscheidungen und erschließt das volle Potenzial dieser revolutionären Fertigungstechnik.

Formendruckguss verstehen

Formdruckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt wird. Mit dieser Technik lassen sich komplex geformte und gestaltete Komponenten herstellen, was sie zu einer bevorzugten Wahl in verschiedenen Branchen macht. Seine zentrale Rolle im Fertigungsbereich wird durch die Fähigkeit unterstrichen, komplexe, qualitativ hochwertige Teile mit präzisen Toleranzen herzustellen. Die Effizienz, Kosteneffizienz und Vielseitigkeit des Formdruckgusses festigen seine Stellung als unverzichtbares Verfahren in der modernen Industrielandschaft weiter.

Vorteile des Formdruckgusses

Der Formdruckguss bietet eine Vielzahl von Vorteilen, die ihn zu einer gefragten Methode in der Fertigungswelt machen. Hier ein genauerer Blick auf die wichtigsten Vorteile:

- Überlegenes Finish:Erzeugt Bauteile mit hervorragender Oberflächengüte und reduziert so den Bedarf an umfangreicher Nachbearbeitung.

- Präzision und Konsistenz:Gewährleistet durchgängig Maßgenauigkeit und enge Toleranzen.

- Effizienz: Ermöglicht eine schnelle Produktion großer Stückzahlen und verbessert die Gesamteffizienz der Fertigung.

- Vielseitigkeit:Bietet Platz für verschiedene Metalle und bietet Flexibilität für unterschiedliche Projektanforderungen.

- Kosteneffizient:Effiziente Prozesse und Großserienfertigung tragen zur Wirtschaftlichkeit bei.

- Komplizierte Designs:Ermöglicht die Erstellung detaillierter und komplexer Formen und erweitert so die Anwendungsmöglichkeiten.

- Reduzierte Montage:Präzision macht häufig zusätzliche Montageprozesse überflüssig und senkt die Arbeitskosten.

- Lange Standzeit: Langlebige Formen tragen zu einer längeren Werkzeuglebensdauer und Kosteneffizienz bei.

- Niedrige Ausschussraten: Kontrollierte Prozesse minimieren Materialverschwendung und führen zu niedrigen Ausschussraten.

- Gleichbleibende Qualität: Eine integrierte Qualitätskontrolle gewährleistet eine hohe und gleichbleibende Bauteilqualität.

Arten des Formdruckgusses

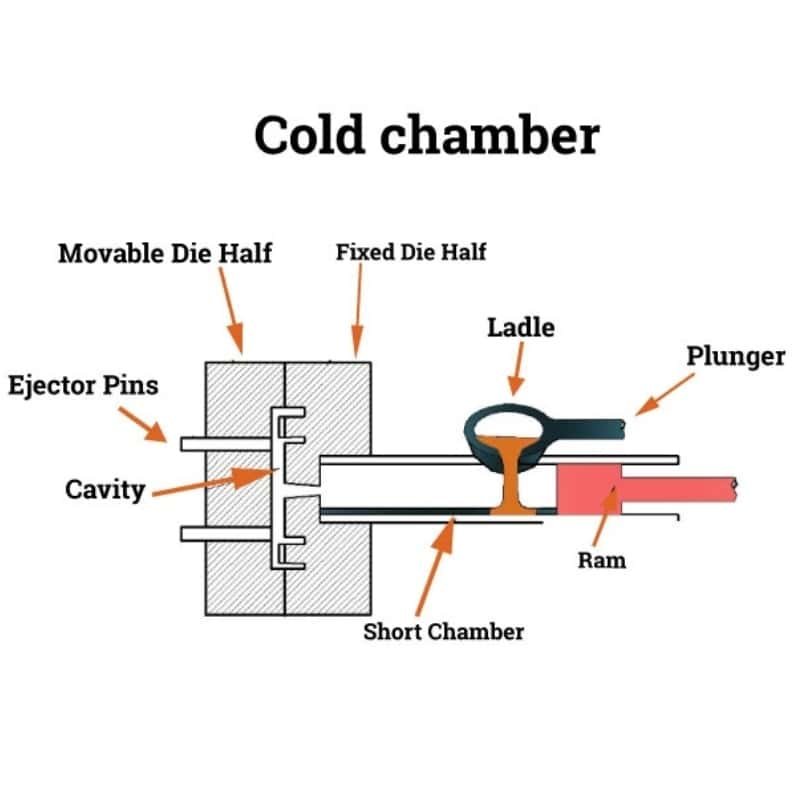

Kaltkammer-Druckguss

Im Prozess der Kaltkammer DruckgussDabei wird das Metall in einem externen Ofen geschmolzen, anschließend wird eine Pfanne für den Transfer des geschmolzenen Metalls zur Kaltkammermaschine eingesetzt. Geeignet für Legierungen mit höheren Schmelzpunkten und bietet Präzision und Effizienz bei der Herstellung verschiedener Komponenten.

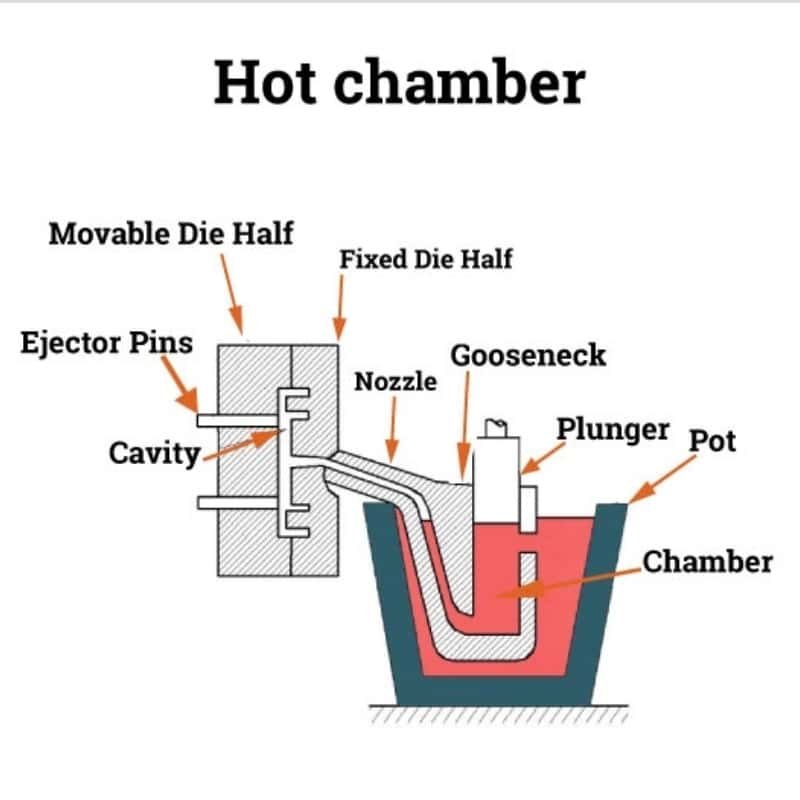

Warmkammer-Druckguss

Beim Warmkammer-Druckguss wird das Metall in der Gießmaschine selbst geschmolzen. Es ist wirksam für Metalle mit niedrigerem Schmelzpunkt, wie z. B. Zink. Diese Methode ist wegen ihrer Geschwindigkeit beliebt und eignet sich für die Herstellung kleiner bis mittelgroßer Teile mit komplizierten Details.

Schwerkraft-Druckguss

Beim Schwerkraft-Kokillenguss wird die Schwerkraft genutzt, um die Form mit geschmolzenem Metall zu füllen. Dieses Verfahren ist bekannt für seine Wirtschaftlichkeit und Eignung für die Großserienproduktion.

Materialien für den Formdruckguss

Beim Formendruckguss werden eine Reihe von Materialien verwendet, die jeweils auf der Grundlage spezifischer Projektanforderungen ausgewählt werden. Die Vielseitigkeit dieser Gussmethode ermöglicht die Verwendung verschiedener Metalle und Legierungen, um den unterschiedlichen Branchenanforderungen gerecht zu werden. Hier sind einige häufig verwendete Materialien:

- Aluminium:

Leichtgewichtig mit hervorragender Wärmeableitung. Weit verbreitet in der Automobil- und Luft- und Raumfahrtindustrie.

- Zink:

Präzisionsguss mit Dimensionsstabilität. Ideal für komplizierte Designs und dünne Abschnitte.

- Magnesium:

Geringe Dichte, hohes Verhältnis von Festigkeit zu Gewicht. Wird überall dort eingesetzt, wo eine Gewichtsreduzierung entscheidend ist.

- Kupfer:

Hervorragende Leitfähigkeit und Korrosionsbeständigkeit. Wird in der Elektrik und Elektronik verwendet

Komponenten.

- Messing:

Kupfer-Zink-Legierung mit ausgewogener Festigkeit und Bearbeitbarkeit. Beliebt als Dekoration

Anwendungen.

- Blei- und Zinnlegierungen:

Aufgrund von Umweltbedenken eingeschränkte Nutzung. Geeignet für Anwendungen, die einen niedrigen Schmelzpunkt erfordern

Punkte.

- Stahl:

Langlebig und stark für Anwendungen mit hoher Beanspruchung. Üblich bei Stanzformen.

Anwendungen des Formdruckgusses

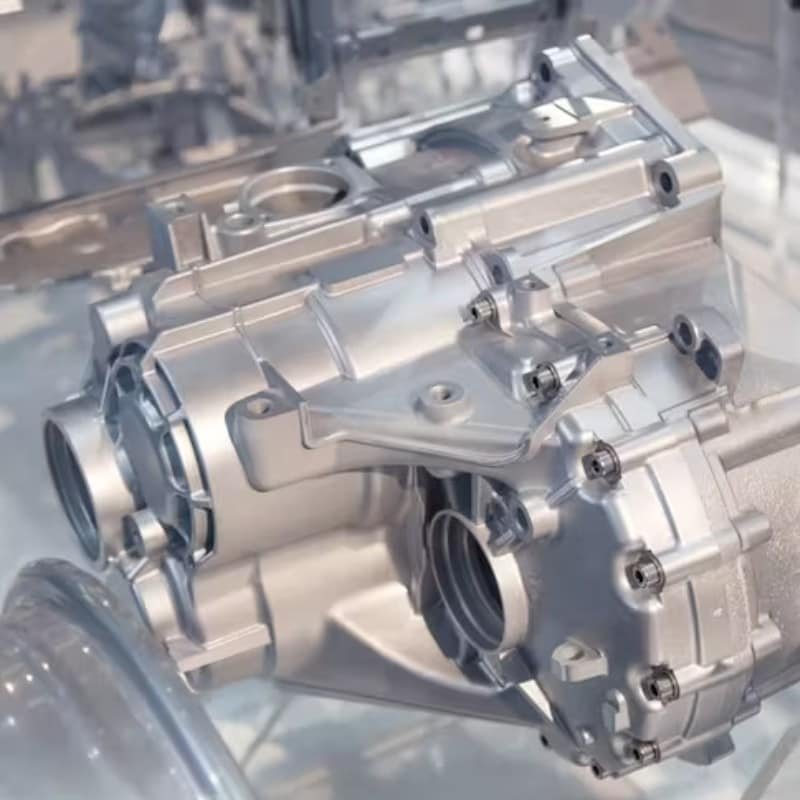

Formdruckguss findet branchenübergreifend vielfältige Anwendungen. Im Automobilsektor formt es Motorkomponenten und Strukturteile und sorgt so für Komplexität und Effizienz. Die Elektronikindustrie profitiert von ihrer Fähigkeit, präzise Komponenten herzustellen, während die Luft- und Raumfahrtbranche ihren Beitrag zu leichten und dennoch robusten Teilen schätzt. Der Formendruckguss erweitert seine Reichweite auf Konsumgüter, medizinische Geräte, Beleuchtung, Industriemaschinen, Telekommunikation, Sportartikel und erneuerbare Energien und bietet eine kostengünstige Lösung für die Herstellung komplexer und hochwertiger Komponenten in jedem Sektor. Seine Vielseitigkeit macht es zu einem Eckpfeiler in der Fertigung und erfüllt die Anforderungen verschiedener Branchen, die effiziente und präzise Produktionsmethoden suchen.

Nachteile des Formdruckgusses

Trotz seiner Vorteile weist der Formdruckguss auch inhärente Nachteile auf, die es zu berücksichtigen gilt. Hohe anfängliche Werkzeugkosten machen eine Produktion in kleinem Maßstab weniger machbar, und bestimmte Legierungen können eine Herausforderung darstellen. Bemerkenswerte Probleme sind Porositätsprobleme, Größen- und Gewichtsbeschränkungen sowie eingeschränkte Optionen für die Oberflächenveredelung. Auch die Umweltbelastung und die Zykluszeit sind nachteilig. Die Reparatur beschädigter Formen ist eine Herausforderung, und die energieintensive Natur des Prozesses trägt zu den Produktionskosten bei. Obwohl der Formdruckguss in vielen Bereichen hervorragende Leistungen erbringt, ist die sorgfältige Berücksichtigung dieser Einschränkungen für eine fundierte Entscheidungsfindung in der Fertigung von entscheidender Bedeutung.

Die Faktoren, die die Kosten des Formdruckgusses beeinflussen

Die Kosten für den Formdruckguss werden von verschiedenen Faktoren beeinflusst, die Hersteller sorgfältig abwägen müssen. Das Verständnis dieser Determinanten ist für eine effektive Budgetierung und Entscheidungsfindung im Herstellungsprozess von entscheidender Bedeutung. Zu den wichtigsten Faktoren, die die Kosten des Formdruckgusses beeinflussen, gehören:

- Komplexität der Werkzeuge

- Materialwahl

- Produktionsvolumen

- Teilekomplexität

- Nachbearbeitung und Endbearbeitung

- Toleranzen und Qualitätsstandards

- Vorlaufzeit und Dringlichkeit

- Qualitätssicherung und Prüfung

Das Verständnis dieser Faktoren ermöglicht es Herstellern, bei der Planung und Durchführung von Druckgussprojekten fundierte Entscheidungen zu treffen und so kosteneffiziente und effiziente Produktionsprozesse sicherzustellen.

Überlegungen zu kundenspezifischen Druckgussteilen

Bei der Entscheidung für kundenspezifische Druckgussteile sind mehrere wichtige Überlegungen von entscheidender Bedeutung.

- Bewerten Sie das Fachwissen des Herstellers bei der Erzielung präziser Designs und enger Toleranzen, um eine Übereinstimmung mit den Branchenanforderungen sicherzustellen.

- Bestätigen Sie die Flexibilität bei der Materialauswahl und -anpassung und passen Sie sie an die individuellen Projektanforderungen an.

- Bewerten Sie die Qualitätskontrollmaßnahmen, die Produktionskapazität und die Kosteneffizienz des Herstellers.

- Klären Sie die Lieferzeiten und legen Sie während des gesamten Prozesses Wert auf klare Kommunikation und Zusammenarbeit.

- Berücksichtigen Sie Umweltpraktiken und stellen Sie die Übereinstimmung mit nachhaltigen Unternehmensstandards sicher.

Durch die sorgfältige Berücksichtigung dieser Faktoren können Unternehmen fundierte Entscheidungen treffen, wenn sie sich für kundenspezifische Druckgussteile von Herstellern entscheiden, und so eine erfolgreiche und maßgeschneiderte Lösung gewährleisten, die ihren spezifischen Anforderungen entspricht.

Fazit

Am Ende unserer Untersuchung des Formdruckgusses wird deutlich, dass diese Fertigungsmethode eine dynamische Kraft in der Branche darstellt. Seine Vorteile, gepaart mit dem Verständnis seiner Grenzen, ermöglichen es Unternehmen, fundierte Entscheidungen für ihre Produktionsanforderungen zu treffen.