En este artículo, profundizaremos en las ventajas, aplicaciones, procesos complejos, tipos de materiales, control de calidad, posprocesamiento, desafíos y la importancia de las piezas de fundición a la cera perdida personalizadas.

Tabla de contenido

¿Por qué elegir piezas de fundición a la cera perdida personalizadas?

Personalizar las piezas de fundición a la cera perdida es crucial para cumplir con requisitos de diseño específicos, seleccionar materiales óptimos y mejorar la rentabilidad. El proceso permite la creación de piezas con geometrías intrincadas, optimizando el rendimiento para diversas aplicaciones. La personalización también facilita prototipo desarrollo, permitiendo el refinamiento basado en pruebas y comentarios. Además, reduce los requisitos de ensamblaje al integrar múltiples componentes en una sola pieza compleja. En general, la personalización en la fundición a la cera perdida es esencial para adaptar las piezas a especificaciones únicas, mejorar la eficiencia y lograr un rendimiento óptimo en diversos entornos.

Ventajas de la fundición a la cera perdida

- Geometrías complejas: Permite la producción de formas complejas difíciles de realizar con otros métodos.

- Alta precisión: Proporciona piezas de alta precisión con una mínima necesidad de mecanizado adicional.

- Acabado de superficie lisa: Produce piezas con una superficie lisa, lo que reduce los requisitos de posprocesamiento.

- Materiales versátiles: Soporta una amplia gama de materiales, tanto ferrosos como no ferrosos.

- Reducción de residuos de materiales: Minimiza el desperdicio de material, mejorando la rentabilidad y la sostenibilidad.

- Rentable para tiradas pequeñas y medianas: Se vuelve rentable para tiradas de producción más pequeñas debido a las menores necesidades de mecanizado y ensamblaje.

- Reproducción detallada: Destaca en la reproducción de detalles finos y características intrincadas en piezas fundidas.

- Amplia gama de tamaños: Aplicable tanto a componentes pequeños y delicados como a piezas fundidas grandes y pesadas.

- Desarrollo de prototipos: Muy adecuado para la creación de prototipos, ya que permite realizar pruebas y validaciones eficientes de diseños.

Aplicaciones en todas las industrias

La fundición a la cera perdida se emplea ampliamente en todas las industrias debido a su versatilidad y precisión en la elaboración de componentes complejos. En el sector aeroespacial, desempeña un papel clave en la creación de palas de turbinas y piezas de motores ligeras y de diseño intrincado. Dentro del sector de la automoción, contribuye a la reducción de peso y a la mejora de la eficiencia del combustible para los componentes del motor y la transmisión. La precisión en la fabricación de instrumentos e implantes aporta beneficios al campo médico, y el sector energético utiliza el proceso para fabricar componentes de generación de energía. Desde equipos industriales y de defensa hasta joyas y bienes de consumo, la fundición a la cera perdida se erige como una solución de fabricación vital, ya que ofrece piezas de alta calidad y de diseño intrincado para una amplia gama de aplicaciones en todo el espectro de fabricación.

El intrincado proceso de fundición a la cera perdida

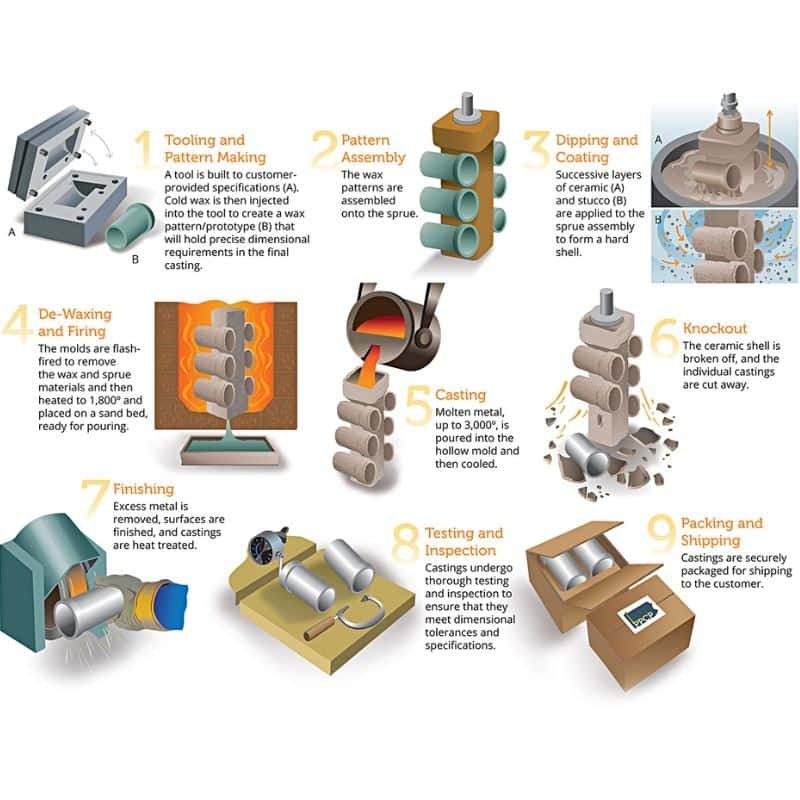

Comprender los pasos involucrados en la fundición a la cera perdida personalizada proporciona información sobre la artesanía detrás de esta técnica.

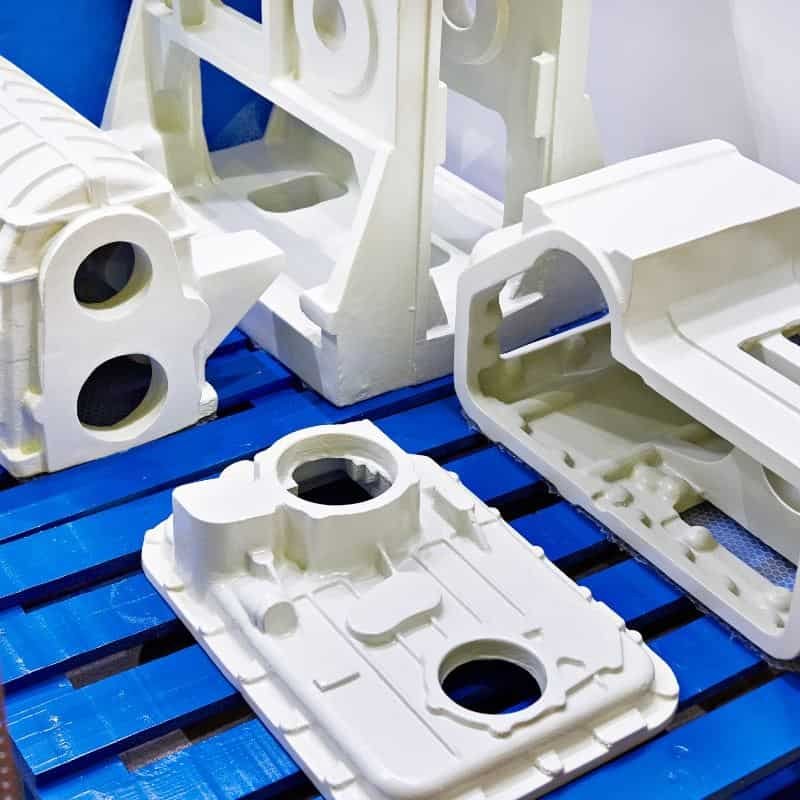

Creación de patrones de cera

El proceso comienza con la creación de un patrón de cera, capturando los finos detalles del componente final.

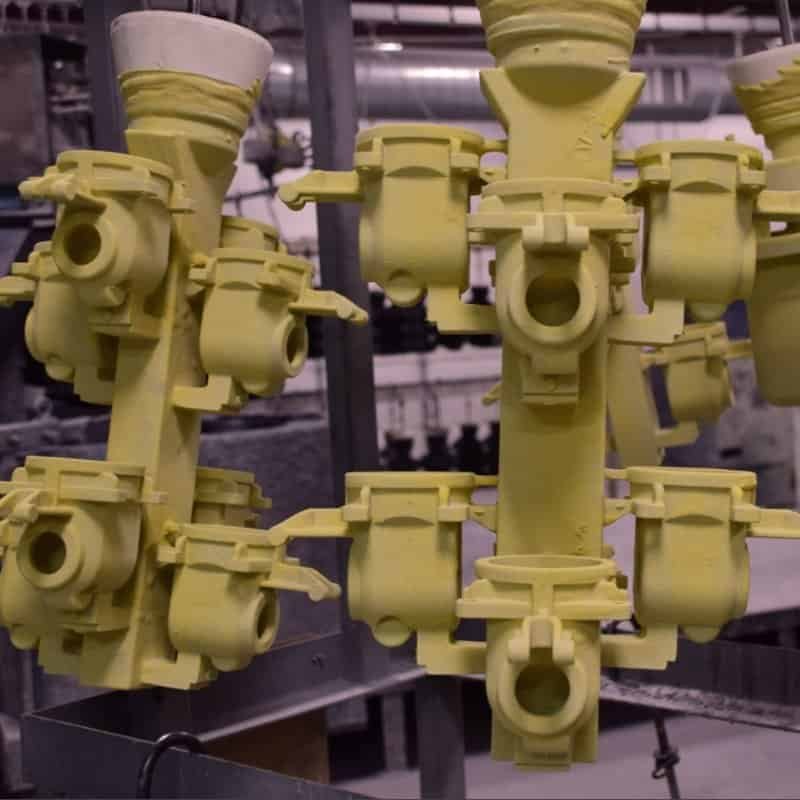

Edificio de conchas

Luego, el patrón de cera se recubre con una capa de cerámica, creando un molde que resistirá los rigores del proceso de fundición.

Derretir y verter

El molde se calienta para quitar la cera, dejando una cavidad lista para el metal fundido. Luego se vierte el metal en el molde.

Enfriamiento y eliminación

Una vez que el metal se solidifica, la cáscara se rompe, revelando el componente final del molde. La precisión y la exactitud son primordiales en cada etapa.

Tipos de materiales para fundición a la cera perdida

En el complejo ámbito de la fundición a la cera perdida, diversos materiales satisfacen diversas necesidades de la industria.

Aleaciones de acero: valorado por su resistencia y versatilidad, encuentra aplicaciones en los sectores aeroespacial y automotriz.

Aleaciones ligeras de aluminio: crucial en industrias sensibles al peso como la aeroespacial.

Aleaciones de cobre: Menos común pero apreciado por su conductividad, su gracia en los componentes eléctricos y sus creaciones artísticas.

superaleaciones: resistentes en condiciones extremas, sirven para procesamiento aeroespacial y químico.

Aleaciones de titanio: conocidos por su relación resistencia-peso, contribuyen a aplicaciones aeroespaciales, médicas y químicas.

Cada material, desde la robustez del acero hasta la singularidad del titanio, mejora la precisión y adaptabilidad de la fundición a la cera perdida, ofreciendo soluciones personalizadas en todas las industrias.

Control de calidad en fundición a la cera perdida

- Inspección y prueba: Se aplica un riguroso escrutinio a los componentes fundidos en busca de defectos e imperfecciones, incluidas comprobaciones de precisión dimensional, acabado superficial e integridad estructural.

- Cumplimiento de los estándares: Cumplir con los estándares de la industria es primordial durante todo el proceso de fundición, asegurando que los productos finales cumplan con los puntos de referencia establecidos.

- Tecnologías avanzadas: La utilización de tecnologías avanzadas, como métodos de prueba no destructivos como rayos X y pruebas ultrasónicas, mejora la precisión y confiabilidad del proceso de control de calidad.

- Experiencia profesional: Profesionales capacitados supervisan cada etapa del proceso de fundición a la cera perdida, demostrando un compromiso con la atención al detalle y garantizando que los componentes finales cumplan o superen las expectativas.

Este enfoque integral del control de calidad subraya la dedicación de la industria de fundición a la cera perdida para ofrecer componentes del más alto calibre.

Postproceso de piezas de fundición a la cera perdida

La fase de posprocesamiento en la fundición a la cera perdida es crucial para refinar y mejorar los componentes finales. Una vez completado el proceso de fundición, comúnmente se llevan a cabo los siguientes pasos para lograr las especificaciones y características deseadas:

- Eliminación de la carcasa de cerámica: Extracción de componentes fundidos de la carcasa cerámica mediante métodos mecánicos o térmicos.

- Corte y Rectificado: Eliminación del exceso de material para conseguir la forma y dimensiones finales.

- Acabado de superficies: Pulido o granallado para obtener la textura y suavidad deseadas.

- Tratamiento térmico: Optimización de propiedades mecánicas como dureza y resistencia.

- Mecanizado (si es necesario): Procesos adicionales para tolerancias precisas o características complejas.

- Inspección y Garantía de Calidad: Controles exhaustivos para cumplir con los estándares requeridos.

- Montaje (si es necesario): Unión de componentes mediante soldadura o fijación.

- Recubrimiento o enchapado final: Mejorar la durabilidad o lograr propiedades superficiales específicas.

Desafíos en la fundición a la cera perdida

El casting de inversión enfrenta desafíos que exigen una consideración cuidadosa. La selección de materiales requiere factores de equilibrio como el punto de fusión y la fluidez, mientras que los diseños complejos plantean complejidades en el diseño de moldes y la creación de patrones de cera. Los costos de instalación iniciales y el equilibrio entre automatización y artesanía desafían la rentabilidad y la eficiencia del proceso. Los acabados superficiales consistentes y la exactitud dimensional precisa son preocupaciones constantes que requieren una atención meticulosa. Abordar el impacto ambiental y gestionar el tiempo de producción de componentes complejos añade más niveles a los desafíos. A pesar de estos obstáculos, la innovación y el refinamiento continuos en el proceso de fundición a la cera perdida son esenciales para su éxito en diversas aplicaciones industriales.

Piezas de fundición a la cera perdida personalizadas

La adquisición de piezas de fundición a la cera perdida personalizadas de los fabricantes implica un proceso estratégico y colaborativo. Aquí hay una guía paso a paso sobre cómo recorrer este viaje de fabricación a medida:

- Especifique sus requisitos: Describa claramente sus preferencias de diseño, tamaño y materiales para las piezas.

- Fabricantes de investigación: Identifique fabricantes acreditados con experiencia en fundición a la cera perdida personalizada.

- Iniciar contacto: Comuníquese con los fabricantes y analice su proyecto en detalle para lograr un entendimiento mutuo.

- Colaborar en Diseño: Trabajar en estrecha colaboración con el fabricante para optimizar el diseño para la capacidad de fabricación.

- Selección de materiales: Elija los materiales con el fabricante, teniendo en cuenta los requisitos específicos de la aplicación.

- Solicitar cotización: Obtenga una cotización completa que cubra diseño, herramientas, fundición y posprocesamiento.

- Desarrollo de prototipos: Considere desarrollar prototipos para su validación antes de la producción a gran escala.

- Establecer Protocolos de Calidad: Establecer estándares claros de garantía de calidad y discutir métodos de inspección.

- Autorizar la producción: Una vez satisfecho, autorizar la producción de piezas de fundición a la cera perdida personalizadas.

- Inspección final y entrega: Realice una inspección final antes de la entrega de las piezas terminadas en su ubicación.

Conclusión

En el ámbito de la fabricación, donde la precisión y la personalización no son negociables, la fundición a la cera perdida personalizada emerge como pionera. Su capacidad para transformar diseños complejos en componentes tangibles y de alta calidad lo hace indispensable en diversas industrias. A medida que avanza la tecnología, podemos esperar una precisión y eficiencia aún mayores en el proceso de fundición a la cera perdida personalizada, ampliando aún más sus aplicaciones e impacto.