Casting de inversión: una exploración en profundidad del proceso completo

Fundición a la cera perdida: del arte antiguo a la precisión moderna

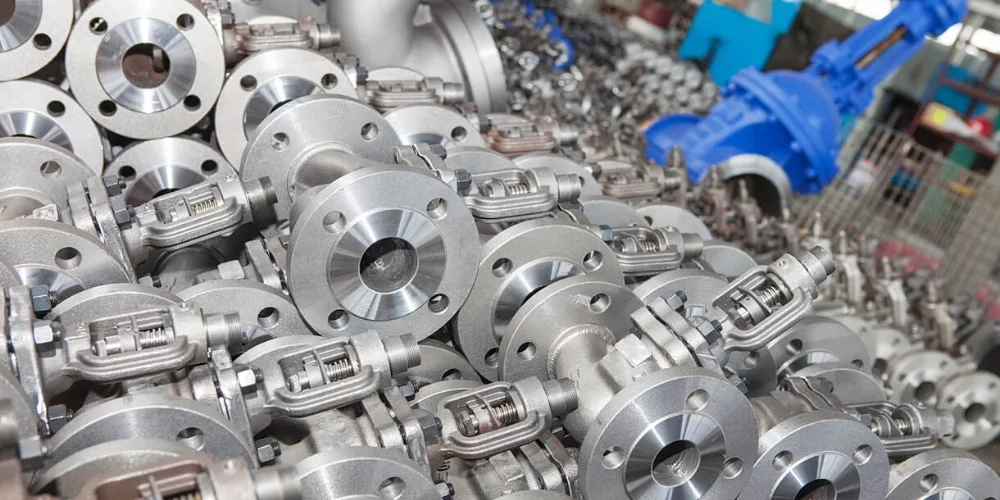

La fundición a la cera perdida es una técnica de fabricación que permite la creación de configuraciones complejas y precisas a partir de diversas aleaciones metálicas. También conocido como fundición de precisión o fundición a la cera perdida, este método es conocido por su capacidad para producir componentes con detalles intrincados y excelentes acabados superficiales.

La historia de la fundición a la cera perdida se remonta a miles de años, con ejemplos tempranos encontrados en las antiguas civilizaciones de Egipto, China y Mesopotamia. Inicialmente se utilizó para producir arte, joyas y estatuas con detalles intrincados. Un ejemplo notable de China es el “Zun y Pan de Zeng Hou Yi”de la dinastía Qin, considerado uno de los artefactos de bronce más complejos jamás creados. La vasija muestra las sofisticadas habilidades metalúrgicas de la época, con motivos y decoraciones detallados que reflejan el alto nivel de arte y artesanía logrado a través de antiguas técnicas de fundición.

En la década de 1940, el proceso experimentó un resurgimiento en aplicaciones industriales debido a la demanda de componentes de precisión en las industrias aeroespacial y de defensa durante la Segunda Guerra Mundial. Desde entonces, los avances tecnológicos en los materiales utilizados para los patrones y el refinamiento de los materiales cerámicos utilizados para los moldes han ampliado significativamente las capacidades y aplicaciones de la fundición a la cera perdida. Este método ha demostrado ser fundamental en diversas industrias, especialmente donde se requieren piezas metálicas de alta precisión.

Del diseño a la producción: exploración del proceso de fundición a la cera perdida

La fundición a la cera perdida es un proceso de ingeniería de precisión diseñado para producir componentes metálicos complejos con alta precisión. Este método combina tecnologías avanzadas y etapas meticulosas para replicar diseños complejos exactamente como se especifica. Reconocida por su versatilidad, la fundición a la cera perdida es clave en la fabricación de piezas detalladas y de alta calidad para diversas industrias.

1. El primer paso en la fundición a la cera perdida: fabricación de troqueles

El proceso de fundición a la cera perdida comienza con el diseño meticuloso de una matriz utilizando un software de diseño asistido por computadora (CAD). Este software permite la creación de geometrías complejas esenciales para componentes de precisión, garantizando que cada dimensión y superficie de la pieza deseada esté perfectamente trazada. El plano digital guía la posterior fabricación del troquel, donde se emplea el mecanizado CNC (control numérico por computadora) de alta precisión. Utilizando materiales duraderos como acero endurecido o aluminio, el troquel está fabricado según especificaciones exactas para garantizar consistencia y precisión en los patrones de cera que produce.

Estos troqueles mecanizados con precisión son fundamentales para el proceso de fundición a la cera perdida y establecen el estándar de calidad de las piezas fundidas finales. Al garantizar la precisión dimensional de los patrones de cera, un troquel bien elaborado mejora la eficiencia general del ciclo de producción, reduciendo la necesidad de ajustes y minimizando los defectos en los productos finales.

2. El segundo paso en la fundición a la cera perdida: creación de patrones de cera

Una vez elaborado el troquel con alta precisión, se utiliza para crear una réplica en cera del producto final mediante el proceso de inyección de cera. Se calienta cera especial hasta alcanzar la viscosidad correcta y se inyecta en el troquel en condiciones controladas para garantizar que rellene todos los detalles intrincados sin crear bolsas de aire ni imperfecciones. Este paso es fundamental, ya que el patrón de cera forma el molde para la carcasa cerámica posterior y, en última instancia, define la precisión de la pieza metálica final.

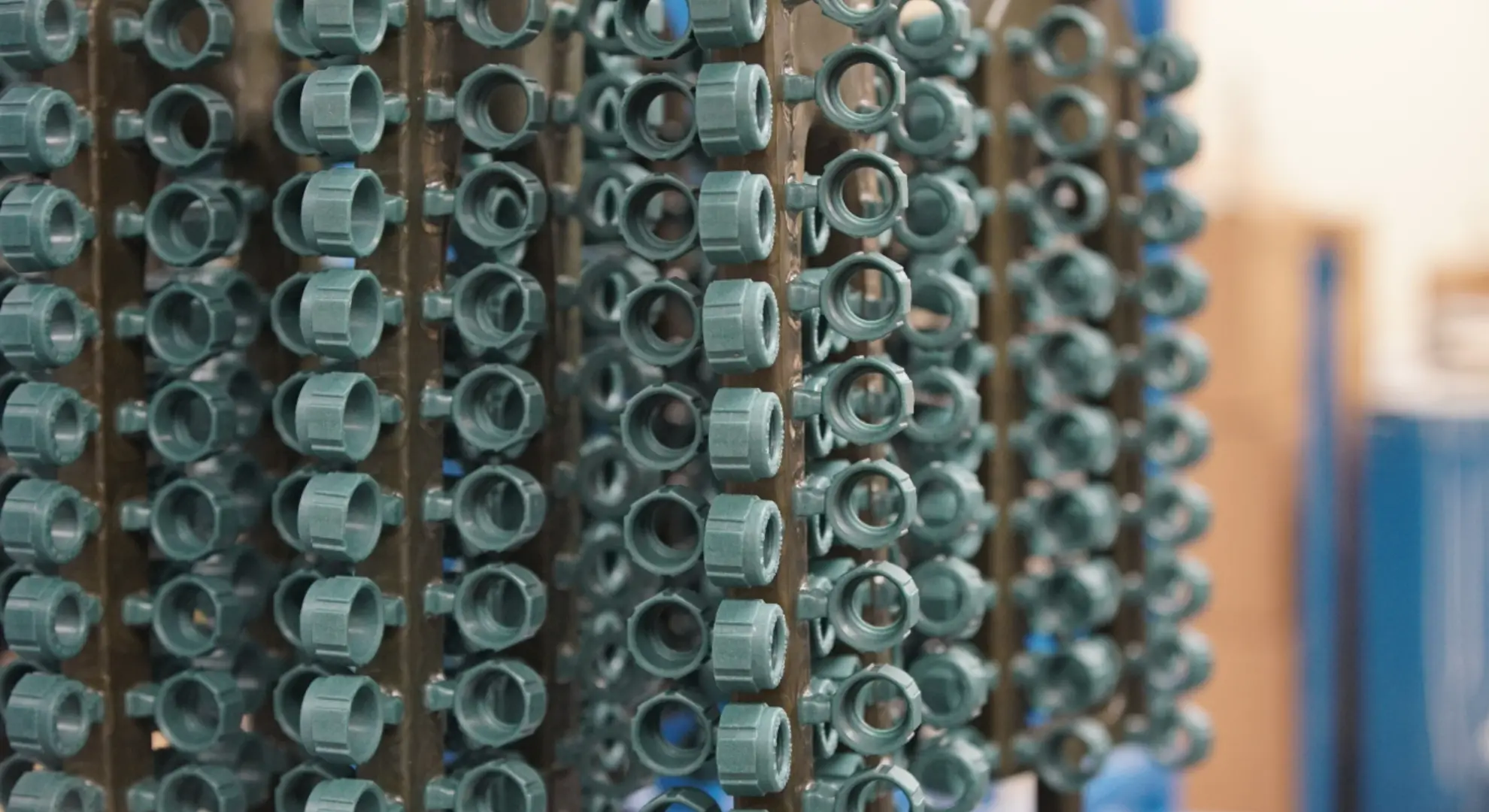

3. El tercer paso en la fundición a la cera perdida: montaje del árbol de cera

Una vez creados los patrones de cera, se ensamblan en una estructura en forma de árbol, crucial para el proceso de fundición. Cada patrón de cera se fija a un bebedero central mediante herramientas o adhesivos calentados, lo que garantiza una disposición óptima para el flujo del metal fundido y un enfriamiento uniforme. El diseño del árbol de cera, incluida la colocación de compuertas y guías, se planifica meticulosamente para minimizar las turbulencias y garantizar el llenado completo del molde. Este conjunto es fundamental en la preparación del revestimiento cerámico e influye directamente en la calidad y eficiencia de las piezas fundidas finales.

4. Formación de conchas cerámicas

La creación del molde cerámico comienza sumergiendo repetidamente el árbol de cera en una suspensión cerámica, que es una solución compuesta de silicatos, específicamente silicato de etilo y silicato de sodio. Después de cada inmersión, se espolvorean materiales refractarios como cristales de sílice o circón sobre la superficie recién recubierta, un proceso conocido como "estuco". Este proceso de estucado mejora la resistencia y el grosor de la carcasa.

Antes de aplicar otra capa de lechada cerámica, es fundamental asegurarse de que cada capa esté completamente seca al aire y endurecida. Las operaciones de inmersión y estucado se repiten varias veces para lograr el espesor de cáscara deseado. Las múltiples capas de lechada y estuco garantizan la robustez del molde, permitiéndole resistir las tensiones térmicas durante el proceso de fundición del metal. Entre las capas, se debe colgar el árbol de cera para que se seque para garantizar que los materiales se endurezcan adecuadamente y se adhieran bien.

5. Eliminación de cera: desparafinado

La desparafinación es un paso fundamental en el proceso de fundición a la cera perdida, en el que se retira la cera de la carcasa de cerámica para crear un molde hueco. Por lo general, esto se logra usando vapor a alta presión o un autoclave, donde el calor derrite la cera y permite que se escurra. Este proceso es crucial para garantizar que el molde cerámico esté limpio e intacto, listo para la etapa de vertido del metal. La ejecución adecuada del desparafinado es esencial para mantener la precisión y la integridad del molde de fundición final.

6. Disparo de proyectiles: preparación para el vertido de metal

Después de retirar la cera, la cáscara de cerámica se cuece en un horno a aproximadamente 1000 grados Celsius durante 1 a 2 horas para mejorar su resistencia y estabilidad. Este tratamiento a alta temperatura no sólo elimina la cera residual sino que también refuerza las uniones cerámicas de la carcasa, asegurando que pueda resistir las tensiones del metal fundido durante la fundición. La cocción adecuada es fundamental para mantener la integridad del armazón, evitar grietas o distorsiones y garantizar piezas fundidas de alta calidad.

7. Fusión y vertido de metales

La etapa de vertido de metal comienza mezclando y fundiendo con precisión las aleaciones para que coincidan con la composición química requerida para el producto. Luego, el metal fundido se purifica mediante la eliminación de escoria, seguido de un análisis espectral para garantizar que cumple con todos los estándares de calidad. Una vez confirmada la composición del metal, se vierte con cuidado en la carcasa de cerámica precalentada. Este paso es crucial para lograr una fundición sin defectos, ya que la alta temperatura de la carcasa permite que el metal fundido llene el molde de manera uniforme y capture detalles intrincados de manera efectiva.

8. Eliminación de conchas y limpieza con arena

Una vez que las piezas fundidas de metal se enfrían, se retira la carcasa mediante técnicas de martillado o vibración para separar la carcasa de cerámica del metal. A este paso le sigue una limpieza manual con arena para eliminar las partículas cerámicas residuales. Finalmente, se emplea granallado para limpiar y alisar a fondo las superficies de fundición. Esta secuencia asegura que las piezas fundidas estén libres de impurezas y listas para los procesos de acabado final.

9. Corte para separar piezas fundidas

El corte en el proceso de fundición a la cera perdida es el paso crucial en el que los productos fundidos individuales se separan del sistema de compuertas en forma de árbol que se utiliza durante el vertido. Esta separación normalmente se realiza mediante corte por plasma, un método elegido por su precisión y capacidad para manejar las formas complejas y los requisitos de alta calidad de las piezas de fundición a presión.

Durante el proceso de corte, se debe tener cuidado para garantizar que las puertas se corten lo suficientemente cerca de la pieza para minimizar el exceso de material, pero no demasiado cerca como para dañar la pieza fundida. El corte preciso garantiza que la integridad de la pieza fundida permanezca intacta, lo que reduce la necesidad de extensos trabajos de acabado. Esta etapa es fundamental para mantener la calidad y las especificaciones del producto final, asegurando que cada pieza cumpla con los estrictos estándares esperados en la fundición a la cera perdida.

10. Acabado: perfeccionamiento de las piezas fundidas

El acabado es el paso final en el proceso de fundición a la cera perdida, donde cada pieza fundida se somete a meticulosos tratamientos posteriores a la fundición para lograr la calidad y apariencia deseadas. Inicialmente, el material sobrante, como por ejemplo compuertas y bebederos, se elimina mediante muelas o cintas abrasivas. Esto es crucial para lograr una base fluida a partir de la cual se puedan realizar mejoras adicionales.

Después de eliminar el exceso de material, las superficies de las piezas fundidas se inspeccionan cuidadosamente y se aborda cualquier defecto como agujeros de arena, inclusiones de escoria, tapajuntas, rebabas o distorsiones. Las técnicas de acabado comunes incluyen soldadura para rellenar huecos, esmerilado para suavizar superficies irregulares, enderezamiento para corregir deformaciones y granallado para limpiar e igualar el acabado de la superficie.

Estos pasos son fundamentales para garantizar que las piezas fundidas estén libres de defectos que puedan afectar su funcionalidad o estética. El proceso de acabado no sólo mejora la apariencia de las piezas fundidas sino que también garantiza que cumplan con los estrictos estándares de calidad requeridos en sus respectivas aplicaciones.

11. Inspección: Inspección rigurosa de piezas fundidas

Después del acabado, cada pieza fundida se somete a un riguroso proceso de inspección para confirmar su calidad y su cumplimiento de las especificaciones. El proceso comienza con una inspección visual exhaustiva para comprobar si hay defectos en la superficie y la precisión dimensional. Para piezas con requisitos específicos, se realizan pruebas no destructivas adicionales, incluidas pruebas de penetrantes para imperfecciones de la superficie y pruebas de rayos X o ultrasonidos para defectos internos. Estas técnicas avanzadas garantizan que cada pieza cumpla con los estándares de calidad necesarios sin dañar el componente, preparándolo para su aprobación y entrega final.

Ventajas del casting de inversión

- Geometrías complejas: Capaz de producir formas altamente complejas que otros métodos de fundición no pueden lograr.

- Alta precisión dimensional: Alcanza tolerancias ISO tan precisas como CT3, adecuadas para diseños complejos.

- Acabado superficial superior: Ofrece acabados superficiales de hasta Ra0,8 micrómetros, mejorando los atributos estéticos y funcionales.

- Opciones de materiales versátiles: Adecuado para fundir una amplia gama de metales, incluidas aleaciones avanzadas utilizadas en las industrias aeroespacial y automotriz.

- Operaciones secundarias reducidas: A menudo elimina la necesidad de mecanizado adicional debido a la precisión de la fundición, lo que reduce el tiempo y los costos generales de producción.

- Consistencia en la producción: Garantiza una calidad constante en todas las series de producción, lo que es importante para aplicaciones de alto rendimiento y críticas para la seguridad.

- Económico para producción a gran escala: La fundición a la cera perdida es rentable para grandes volúmenes de producción y ofrece economías de escala. La capacidad de producir piezas complejas con un mínimo de desperdicio y costos de mano de obra reducidos lo hace ideal para operaciones de fabricación extensas.

Tendencias y novedades en el casting de inversión

La fundición a la cera perdida sobresale en la producción de piezas con geometrías complejas, manejando dimensiones máximas de hasta 1,8 metros y espesores de pared mínimos inferiores a 2 mm, con pesos cercanos a los 1000 kg. Esto demuestra su versatilidad tanto para la fabricación a gran escala como para la fabricación detallada.

En precisión dimensional, las piezas de fundición a la cera perdida alcanzan tolerancias estándar ISO de CT6 a CT9, y los componentes de mayor precisión alcanzan CT3 a CT6. Los acabados de las superficies pueden ser tan finos como Ra0,8 micrómetros, mejorando las cualidades tanto estéticas como funcionales.

Los avances en materiales y procesos han aumentado significativamente el rendimiento de los componentes. Por ejemplo, las palas de las turbinas de los motores de los aviones soportan actualmente temperaturas de hasta 1.200 °C, gracias a superaleaciones a base de níquel, aleaciones de titanio y aleaciones de aluminio. El uso de prensado isostático en caliente también ha mejorado su rendimiento ante la fatiga de ciclo bajo y alta temperatura de tres a diez veces.

Estos avances subrayan el papel vital de la microfusión en sectores de alto rendimiento como el aeroespacial y el automotriz. A medida que las tecnologías y los materiales evolucionan, la fundición a la cera perdida está preparada para revolucionar aún más la fabricación de componentes complejos y duraderos para cumplir con estándares estrictos.

Conclusión

La fundición a la cera perdida destaca por ofrecer precisión y eficiencia, lo que la hace esencial para las industrias que exigen componentes complejos y de alta calidad. Sus capacidades para reducir las operaciones secundarias y facilitar la producción a gran escala respaldan su papel fundamental en los sectores manufactureros avanzados. A medida que crece la necesidad de piezas detalladas y confiables, la fundición a la cera perdida seguirá liderando la innovación y la eficiencia.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

-

Bujes de rueda de Go-Kart: funciones, materiales, selección y mantenimiento

Bujes de rueda de Go-Kart: funciones, materiales, selección y mantenimiento -

Todo lo que debe saber antes de utilizar productos de titanio personalizados

Todo lo que debe saber antes de utilizar productos de titanio personalizados -

¿Qué es la forja de metales?

¿Qué es la forja de metales? -

Principales empresas de fundición de metales del mundo

Principales empresas de fundición de metales del mundo -

Las 20 principales empresas de fundición de acero inoxidable de China

Las 20 principales empresas de fundición de acero inoxidable de China