Guía de fabricación de chapa metálica: 7 procesos de conformado habituales y sus mejores aplicaciones

En este blog, profundizamos en siete procesos clave de conformado de chapa metálica que dan forma a la fabricación moderna: corte por láser, corte por chorro de agua, estampado, soldadura, laminado, hilado y laminado. Cada proceso aporta algo único, ya sea la precisión del corte por láser y chorro de agua, la eficiencia del estampado y la soldadura, o la versatilidad del laminado, hilado y laminado. Estas técnicas son vitales en industrias como la automotriz, la aeroespacial y la construcción, y ayudan a los fabricantes a crear piezas de metal de alta calidad adaptadas a sus necesidades.

1. Corte por láser

Corte por láser Es un método de procesamiento sin contacto preciso y eficiente que se utiliza ampliamente en la fabricación de chapa metálica. Se utiliza comúnmente para cortar láminas y tubos de metal, como acero, aluminio y acero inoxidable, y es particularmente adecuado para crear diseños y patrones complejos. Al optimizar la trayectoria de corte y organizar los patrones de manera eficiente, maximiza el uso del material y reduce el desperdicio.

Cómo funciona el corte por láser

El corte por láser funciona enfocando un haz láser de alta energía para fundir, quemar o vaporizar materiales, lo que permite cortes rápidos y precisos. Esta tecnología proporciona cortes extremadamente finos y, dado que no hay contacto físico durante el proceso, reduce la contaminación de la pieza de trabajo y evita que las herramientas de corte se contaminen con el material. A diferencia de las cuchillas, el haz láser no se desgasta durante el corte, lo que mantiene una mayor precisión. Además, la zona afectada por el calor en el corte por láser es pequeña, lo que reduce el riesgo de deformación del material durante el corte. Estas ventajas han hecho que el corte por láser sea muy favorecido en la fabricación moderna.

Tipos de láseres: láseres de CO2 y de fibra

En aplicaciones industriales, Láseres de CO2 Los láseres de CO2 son los dos tipos más comunes de láseres. Los láseres de CO2 son adecuados para una amplia gama de materiales, incluidos metales como aleaciones de titanio, acero inoxidable, acero dulce y aluminio, así como materiales no metálicos como plásticos, madera, madera compuesta, cera, telas y papel.

Por el contrario, los láseres de fibra utilizan un medio de ganancia de estado sólido y tienen una longitud de onda más corta (1064 nanómetros), lo que les permite producir un tamaño de punto muy pequeño (hasta 100 veces más pequeño que el de los láseres de CO2). Esto hace que los láseres de fibra sean especialmente adecuados para cortar materiales metálicos altamente reflectantes como el cobre y el latón, así como materiales más gruesos. En comparación con los láseres de CO2, los láseres de fibra ofrecen velocidades de corte más rápidas, mayor eficiencia energética y requieren un ajuste menos frecuente de los componentes ópticos, lo que da como resultado menores costos de mantenimiento y mayor confiabilidad.

Además de los usos industriales, las pequeñas máquinas de corte láser para uso doméstico también se han vuelto populares entre los aficionados y los entusiastas del bricolaje. Debido a su menor potencia, estas máquinas se utilizan normalmente para cortar materiales no metálicos como madera y láminas acrílicas, satisfaciendo las necesidades de diseños personalizados y producción en lotes pequeños.

2. Corte por chorro de agua

El corte por chorro de agua es una técnica de corte en frío que utiliza un chorro de agua a alta presión o una mezcla de agua y sustancias abrasivas para cortar diversos materiales. Corte por chorro de agua La bomba de alta presión de la máquina puede presurizar el agua hasta niveles extremadamente altos (normalmente hasta 60.000 psi o más) y luego expulsarla a través de una boquilla de corte especialmente diseñada, lo que crea un chorro de alta velocidad que puede alcanzar hasta 1000 m/s. El corte con agua pura (sin abrasivos) se utiliza normalmente para materiales más blandos, como madera, plástico y caucho. Por el contrario, el corte con agua abrasiva, que añade partículas de granate al chorro de agua a alta presión, se utiliza para materiales más duros, como metal, piedra y vidrio.

Ventajas del corte por chorro de agua

Una de las ventajas más importantes del corte por chorro de agua en comparación con los métodos de corte térmico es que no tiene una zona afectada por el calor (ZAT). Como no se genera calor, la estructura intrínseca del material permanece inalterada y los metales no se deforman, templan ni alteran sus propiedades internas durante el corte. Además, el corte por chorro de agua no deja marcas carbonizadas en los bordes de la madera, a diferencia del corte por láser. Esto hace que el corte por chorro de agua sea especialmente adecuado para materiales sensibles a la temperatura, como los compuestos (como los plásticos) y ciertos metales (como el aluminio).

Precisión y versatilidad

El corte por chorro de agua es conocido por su alta precisión y bordes suaves, con tolerancias de corte que suelen estar entre ±0,1 y ±0,2 mm, lo que lo hace ideal para industrias que requieren alta precisión, como la fabricación aeroespacial y automotriz. También es capaz de cortar una amplia gama de materiales de hasta 300 mm de espesor, casi sin limitaciones, desde metales hasta piedra, vidrio y materiales compuestos.

Limitaciones del corte por chorro de agua

Sin embargo, el corte por chorro de agua tiene algunas limitaciones. La complejidad de las máquinas de corte por chorro de agua y las bombas de alta presión dan lugar a costes de equipamiento y gastos de mantenimiento relativamente elevados. Además, al cortar materiales especialmente gruesos o con formas complejas, la velocidad de corte puede ser más lenta, lo que da lugar a tiempos de procesamiento más largos. Estos factores deben tenerse en cuenta a la hora de elegir el corte por chorro de agua como método de fabricación.

3. Estampado

Estampado Es un proceso de conformado de metales muy utilizado en la fabricación de chapa metálica. Mediante la aplicación de presión a las chapas metálicas mediante una prensa y matrices, el estampado puede cambiar la forma de la chapa o separarla para formar piezas específicas.

Tipos de operaciones de estampación

La estampación incluye varias operaciones, cada una con un propósito único:

- Cizallamiento:El paso más básico, utilizado principalmente para cortar láminas de metal en formas o tamaños lineales deseados.

- Puñetazos:Utiliza una prensa para crear varias formas de agujeros en la lámina, comúnmente para hacer agujeros de ventilación, agujeros de montaje, etc.

- Doblado:Dobla metal en diferentes ángulos y formas, adecuado para hacer soportes de metal, cerramientos y otros componentes estructurales.

- Rebordeado:Implica doblar los bordes de la chapa para mejorar la resistencia de la pieza o facilitar el montaje posterior.

- Dibujo profundo:Se utiliza para estirar la lámina en formas de recipientes más profundos, comúnmente utilizados en la producción de tanques de combustible para automóviles y utensilios de cocina.

Ventajas de la estampación

Las principales ventajas de la estampación son su alta eficiencia de producción y su control de precisión. El uso de matrices garantiza que la forma y el tamaño de cada pieza permanezcan constantes, mejorando así la eficiencia de producción. Además, la estampación puede maximizar el uso del material, reduciendo el desperdicio y los costos. Estas características hacen que la estampación sea altamente rentable para producir grandes cantidades de piezas metálicas, en particular para aplicaciones industriales exigentes, como paneles de carrocería de automóviles, carcasas de electrodomésticos y soportes para componentes complejos.

4. Soldadura

Soldadura Es un proceso que une metales u otros materiales termoplásticos mediante calor, aplicación de presión o una combinación de ambos. En la fabricación de chapa metálica, la soldadura es esencial para crear conexiones fuertes. Existen varios tipos de soldadura, clasificados según la fuente de energía y los métodos de protección utilizados. Los tipos más comunes incluyen soldadura a gas, soldadura por arco y soldadura por resistencia.

Soldadura a gas

La soldadura a gas utiliza la llama de alta temperatura producida por la combustión de acetileno en oxígeno para fundir metales, con temperaturas de llama que alcanzan hasta 3100 °C (5600 °F). La llama está menos concentrada que un arco eléctrico, lo que da como resultado soldaduras más anchas que se enfrían más lentamente, lo que puede generar mayor tensión residual y deformación de la soldadura. Aunque su uso industrial ha disminuido, la soldadura a gas todavía se usa ampliamente para soldar y reparar tuberías y tubos.

Soldadura por arco

Soldadura por arco Utiliza un arco eléctrico generado entre un electrodo y el material base para fundir metales. Puede utilizar corriente continua (CC) o corriente alterna (CA) y emplea electrodos consumibles o no consumibles. Un método popular de soldadura por arco es la soldadura por arco metálico protegido (SMAW) o soldadura con electrodo revestido, que utiliza un arco eléctrico y un electrodo revestido consumible. Durante el proceso, el CO2 producido protege el área de soldadura de la oxidación y la contaminación. Es adecuado tanto para trabajos en el taller como en el campo, con costos de equipo relativamente bajos, pero generalmente tiene una velocidad de soldadura más lenta.

Soldadura con gas inerte de tungsteno (TIG)

La soldadura TIG, un tipo de soldadura por arco, utiliza un electrodo de tungsteno no consumible y un gas inerte (como el argón) para proteger el área de soldadura. Este método proporciona soldaduras de alta calidad con un control preciso, lo que lo hace ideal para soldar diversos metales, incluidos el aluminio y el acero inoxidable. La soldadura TIG es perfecta para aplicaciones que requieren una soldadura fina y detallada; sin embargo, es más lenta y exige un alto nivel de habilidad por parte del operador.

Soldadura por resistencia

La soldadura por resistencia genera calor a través de la resistencia eléctrica en los puntos de contacto entre dos o más superficies metálicas para fundir los metales. Esta categoría incluye métodos como la soldadura por puntos y la soldadura por costura. La soldadura por puntos se utiliza habitualmente en la industria automotriz para unir de manera eficiente láminas metálicas de hasta 3 mm de espesor. La soldadura por costura, por otro lado, utiliza electrodos rodantes para una soldadura continua y de larga duración. La soldadura por resistencia es eficiente y produce menos contaminación, pero requiere un equipo costoso y generalmente proporciona una resistencia de soldadura menor, lo que la hace adecuada solo para aplicaciones específicas.

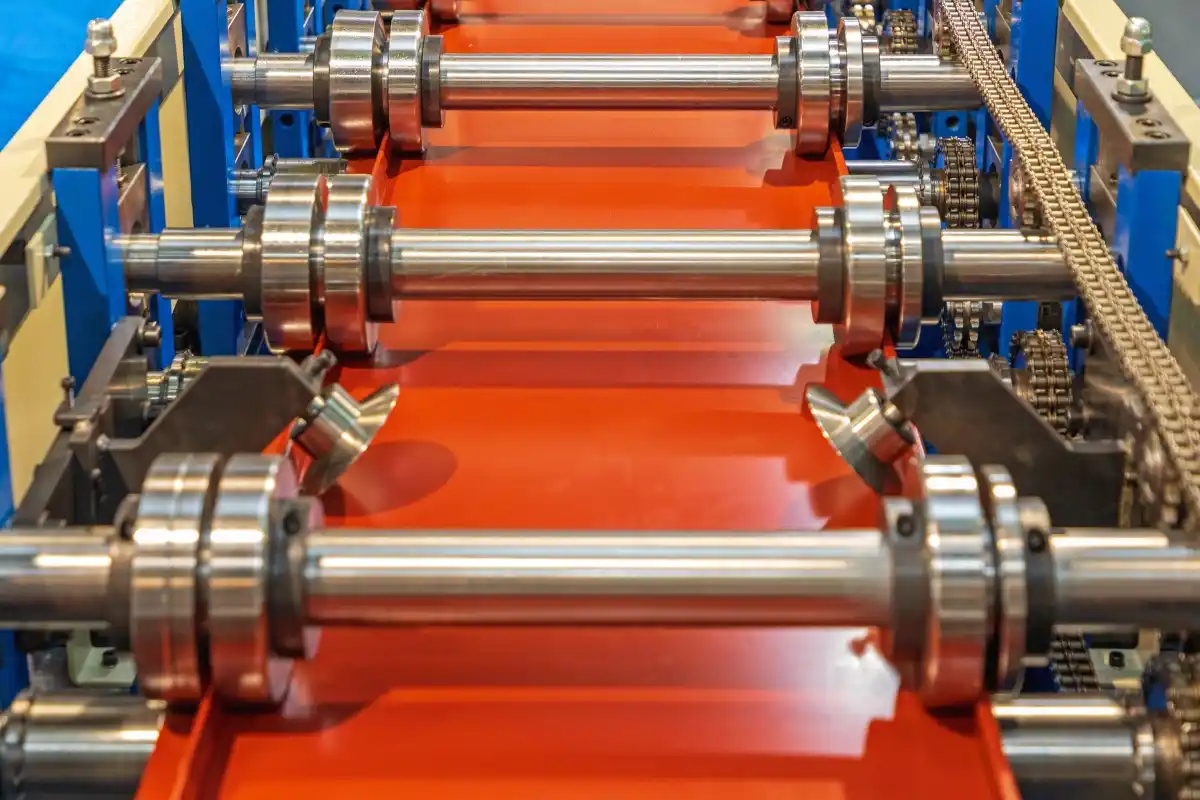

5. Perfilado

El laminado es un proceso continuo de laminado en frío que moldea gradualmente las láminas de metal hasta obtener la forma deseada mediante una serie de rodillos giratorios. Durante este proceso, la lámina de metal se mueve continuamente a través de un conjunto de rodillos prediseñados, y cada par aplica presión para doblar el metal progresivamente hasta obtener la forma transversal requerida. Dado que el laminado es un proceso de laminado en frío, no requiere calentamiento, lo que ayuda a mantener las propiedades mecánicas originales del material.

Ventajas del perfilado

El laminado ofrece varias ventajas, especialmente para la producción en grandes volúmenes. Como proceso continuo, permite el procesamiento a alta velocidad de láminas de metal, lo que reduce significativamente el tiempo y los costos de producción. El proceso proporciona un alto uso del material con un desperdicio mínimo y puede crear formas complejas con alta precisión dimensional. En comparación con otros métodos de conformado, como el estampado, el laminado tiene menores costos de herramientas, lo que lo hace especialmente adecuado para producir componentes metálicos largos y rectos como canales, perfiles en U y perfiles en C.

Aplicaciones del conformado de rollos

El laminado se utiliza ampliamente en diversas industrias, incluidas la construcción, la automoción, los electrodomésticos y los sistemas de almacenamiento. En el sector de la construcción, se utiliza para fabricar paneles de techo, paneles de pared y marcos de ventanas y puertas. En la industria automotriz, el laminado se emplea para producir piezas estructurales y refuerzos de la carrocería, mejorando la resistencia y la estabilidad de los vehículos. Con los avances en la tecnología de automatización, los procesos de laminado incorporan cada vez más sistemas de control e inspección inteligentes para mejorar aún más la eficiencia de la producción y la calidad del producto.

6. Hilado

El hilado es un proceso de formación de metales que se puede dividir en dos tipos: hilado manual e hilado CNC. Durante este proceso, se presiona una lámina de metal contra un extremo de un molde (normalmente el extremo cerrado del producto final) y gira a alta velocidad junto con el molde en un torno giratorio. El operador o el sistema CNC controla un rodillo para presionar gradualmente la lámina de metal o la pieza bruta contra el molde, formando una forma hueca simétrica.

Ventajas del spinning

El hilado ofrece varias ventajas y es especialmente adecuado para la fabricación de piezas huecas y simétricas complejas. Permite una producción eficiente, lo que lo hace ideal para la fabricación de lotes pequeños y medianos con un alto uso de material y un desperdicio mínimo. El proceso también proporciona alta precisión y un excelente acabado de la superficie, lo que a menudo elimina la necesidad de un procesamiento posterior.

Aplicaciones y rentabilidad

El costo de las herramientas para el hilado es relativamente bajo, lo que lo hace especialmente rentable cuando se requieren ajustes en el diseño o la producción de diferentes especificaciones del producto. El hilado se utiliza ampliamente en industrias como la automotriz, los electrodomésticos y la iluminación. Los componentes típicos producidos mediante hilado incluyen cubos de ruedas, tambores de lavadoras y pantallas de lámparas.

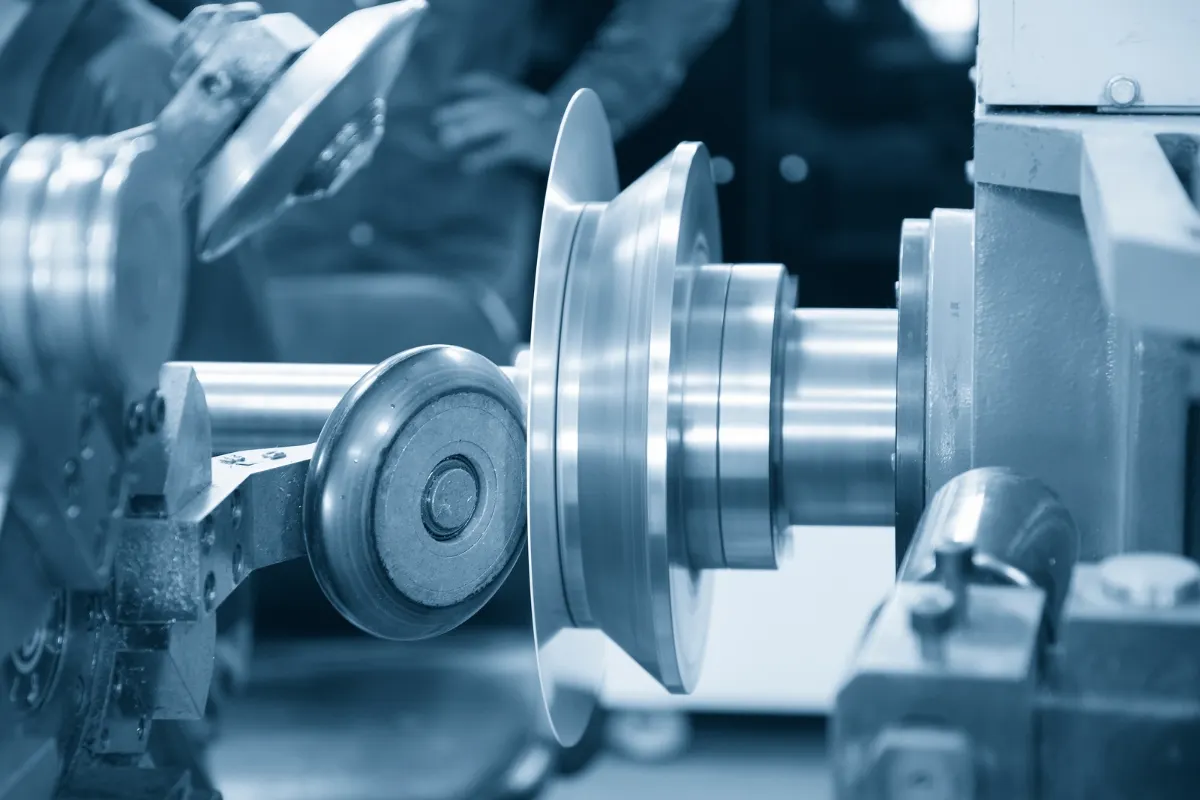

7. Rodando

El laminado es un proceso de conformado de metales que implica aplicar presión continua a un tocho de metal mediante uno o más pares de rodillos giratorios para reducir su espesor o cambiar la forma de su sección transversal. Según la temperatura durante el laminado, se puede clasificar en dos tipos: laminado en caliente y laminado en frío.

Tipos de laminación: caliente y fría

El laminado en caliente se realiza a altas temperaturas, generalmente superiores a la temperatura de recristalización del metal, lo que permite grandes deformaciones y es adecuado para producir placas, barras y perfiles estructurales gruesos. Por el contrario, el laminado en frío se lleva a cabo a temperatura ambiente, utilizando deformaciones más pequeñas para mejorar la resistencia del material y la calidad de la superficie. Esto hace que el laminado en frío sea ideal para producir láminas delgadas, tiras y productos metálicos de precisión.

Ventajas y aplicaciones del laminado

El proceso de laminado ofrece varias ventajas, entre ellas una alta eficiencia de producción y mejores propiedades del material. El laminado en caliente refina la microestructura del metal y elimina los defectos formados durante la fundición, mejorando así sus propiedades mecánicas. El laminado en frío, por otro lado, proporciona una mayor precisión dimensional y un acabado superficial más suave, al tiempo que aumenta significativamente el límite elástico del metal. El laminado se utiliza ampliamente en industrias como la construcción, la automoción, los electrodomésticos y la fabricación de maquinaria para producir materiales y componentes como placas de acero, barras de acero, paneles de carrocería de automóviles y carcasas de electrodomésticos. Esto hace que el laminado sea un proceso indispensable en la fabricación moderna.

Conclusión

La elección del método de conformado de metales adecuado consiste en adaptar el proceso a los requisitos de material, diseño, volumen y precisión. Desde los cortes limpios y precisos del corte por láser y el corte por chorro de agua hasta la robusta eficiencia del estampado y la soldadura, y las capacidades de producción sin fisuras del conformado, el hilado y el laminado, cada enfoque ofrece ventajas distintas. Al comprender estos procesos, los fabricantes pueden aumentar la productividad, reducir los costos y ofrecer productos de primera calidad en diversas aplicaciones.