El acero al carbono y el acero aleado son dos de los aceros más utilizados en la industria. Estas aleaciones se utilizan para una variedad de aplicaciones en la industria, que incluyen aplicaciones que van desde la construcción hasta la fabricación de piezas de automóviles. Si bien existen varias similitudes entre el acero al carbono y el acero aleado, existen algunas diferencias fundamentales. Estas diferencias existen en su composición química, propiedades físicas y aplicaciones que analizaremos en este artículo.

¿Qué es el acero al carbono?

El acero al carbono es una aleación de hierro y carbono. El contenido de carbono suele oscilar entre 0,12% y 2,0%. A diferencia del acero aleado, tiene cantidades mínimas o nulas de otros elementos. Debido a la mayor presencia de contenido de carbono, es más fácil determinar y explicar las propiedades del acero al carbono.

Tipos de acero al carbono

El acero al carbono se divide en tres categorías principales según su contenido de carbono:

- Acero dulce (acero con bajo contenido de carbono):Este tipo de acero contiene hasta 0,251 TP3T de carbono. Su composición es relativamente blanda, maleable y fácil de soldar. El acero al carbono A36 es un tipo popular de acero dulce conocido por su versatilidad y facilidad de soldadura.

- Acero de carbono medio:Con un contenido de carbono de entre 0,3% y 0,6%, el acero de carbono medio ofrece un equilibrio entre resistencia y ductilidad. Este tipo de acero al carbono suele clasificarse como acero al carbono 1045 y 1055. Debido a sus propiedades, el acero de carbono medio es una opción habitual para piezas y maquinaria de automóviles.

- Acero con alto contenido de carbono:El acero con alto contenido de carbono es el que tiene la mayor composición de carbono, con un contenido que varía entre 0,6% y 1,0%. Debido a su dureza y resistencia, se utiliza con mayor frecuencia en herramientas de corte y hojas. Entre los ejemplos se encuentra el acero con alto contenido de carbono 1095, que es popular en la fabricación de cuchillos debido a su retención del filo y su durabilidad.

Cada una de las categorías de acero al carbono tiene sus propias características únicas que las hacen ideales para diferentes aplicaciones.

¿Qué es el acero aleado?

Por otro lado, tenemos el acero aleado. Además del contenido de carbono, el acero aleado también tiene otros elementos como cromo, níquel y molibdeno. Debido a la presencia de estos rastros metálicos en la aleación, las propiedades del acero aleado varían en consecuencia. Se observan variaciones en propiedades específicas como la resistencia, la tenacidad y la resistencia a la corrosión. Esta variabilidad hace que el acero aleado sea muy adaptable y valioso en una variedad de industrias.

Los aceros aleados se caracterizan por la proporción de aleaciones en la mezcla final. Por ejemplo, el acero aleado con cromo se utiliza ampliamente para aplicaciones de acero inoxidable debido a su resistencia a la oxidación, mientras que las aleaciones de níquel se utilizan comúnmente para aplicaciones de alta resistencia.

Comparación entre acero aleado y acero al carbono

Analicemos las diferencias entre el acero aleado y el acero al carbono en función de varias características clave:

Composición

- Acero carbono:Se compone principalmente de hierro y carbono. Normalmente no hay otros elementos presentes, pero si los hay, lo están en cantidades muy pequeñas.

- Aleación de acero:Los aceros aleados generalmente contienen elementos adicionales como cromo, níquel y manganeso que afectan las propiedades finales del acero.

Resistencia y dureza

- Acero carbono:A medida que aumenta la proporción de contenido de carbono en la aleación, aumenta la resistencia y la dureza. Por ejemplo, el acero dulce es más blando y tiene menor resistencia al desgaste que el acero duro.

- Aleación de acero:El acero aleado suele ser adecuado para aplicaciones de alta resistencia. Además, tiene la capacidad de personalizar las propiedades finales del acero. Esto le permite aumentar aún más la resistencia del acero aleado. El acero aleado es adecuado para aplicaciones de alta resistencia como tuberías y componentes estructurales.

Resistencia a la corrosión

- Acero carbono: Una de las preguntas más frecuentes en la industria es: “¿Se oxida el acero al carbono?”. La respuesta es sí. Si el acero al carbono se deja sin revestimiento protector, el acero puede oxidarse. También es un hecho que el acero de alto grado de carbono es más susceptible a la oxidación.

- Aleación de acero:Los aceros aleados suelen resistir mejor el óxido. Por ejemplo, el acero al cromo tiene una capa protectora de óxido que lo protege contra la corrosión y el óxido, lo que hace que las aleaciones sean más resistentes a los impactos ambientales y a los productos químicos.

soldabilidad

- Acero carbono:Los aceros al carbono, generalmente el acero dulce, son fáciles de soldar, mientras que el acero con alto contenido de carbono requiere más precisión debido a su punto de fusión más alto.

- Aleación de acero:La soldabilidad del acero aleado varía según su composición. Por ejemplo, soldar acero inoxidable con acero al carbono requiere técnicas especializadas debido a sus diferentes propiedades.

Costo

- Acero carbono:El acero al carbono es generalmente más asequible que el acero aleado, ya que el costo de producción es menor.

- Aleación de acero:El coste varía en función de los elementos añadidos a la aleación. Sin embargo, la adición de elementos caros y raros hace que estas aleaciones sean más caras que el acero al carbono.

Acero al carbono vs. acero inoxidable:

El tipo de competencia más común es entre el acero al carbono y el acero inoxidable. Ambos tienen ventajas únicas según el caso de uso:

- Resistencia a la corrosión: el acero inoxidable contiene cromo, lo que lo hace menos susceptible a la oxidación. Por otro lado, el acero al carbono requiere un revestimiento de pintura o un mantenimiento preventivo para protegerlo contra la oxidación.

- Dureza y afilado: En términos de dureza/afilado, los grados de acero al carbono como el acero al carbono 1095 y 1060 son populares en la fabricación de cuchillos y otras herramientas de corte de precisión.

- Facilidad de mantenimiento: Los equipos de acero al carbono requieren un poco de mantenimiento, sin embargo, los cuchillos de acero inoxidable son más fáciles de mantener.

Como ejemplo práctico, un cuchillo de cocina de acero al carbono mantiene el filo y el filo de manera excelente, pero requiere un cuidado especial para evitar la oxidación. Un cuchillo de acero inoxidable, aunque menos afilado, es más resistente a la oxidación, lo que lo hace adecuado para entornos húmedos.

Aplicaciones prácticas

- Construcción:El acero dulce (un tipo de acero con bajo contenido de carbono) es una opción común cuando se trata de aplicaciones estructurales, debido a su maleabilidad y soldabilidad.

- Aplicaciones automotrices:Los grados de acero con contenido de carbono medio, como el acero al carbono 1045, son los preferidos para piezas de automóviles que requieren tanto resistencia como ductilidad.

- Herramientas y cuchillas:El acero con alto contenido de carbono, como el acero con alto contenido de carbono 1095, es ideal para herramientas de corte debido a su dureza y retención de filo.

- Equipo industrial:Los aceros aleados con elementos específicos (como cromo o molibdeno) ofrecen la resistencia y la resistencia a la corrosión que se requieren para entornos de alto desgaste y áreas expuestas a alta presión.

Preguntas frecuentes sobre el acero al carbono

¿Es seguro el acero al carbono?

Sí, el acero al carbono es seguro para muchos usos, incluidos los utensilios de cocina. Sin embargo, es necesario curarlo para evitar la oxidación y mantener una superficie antiadherente en aplicaciones de cocina.

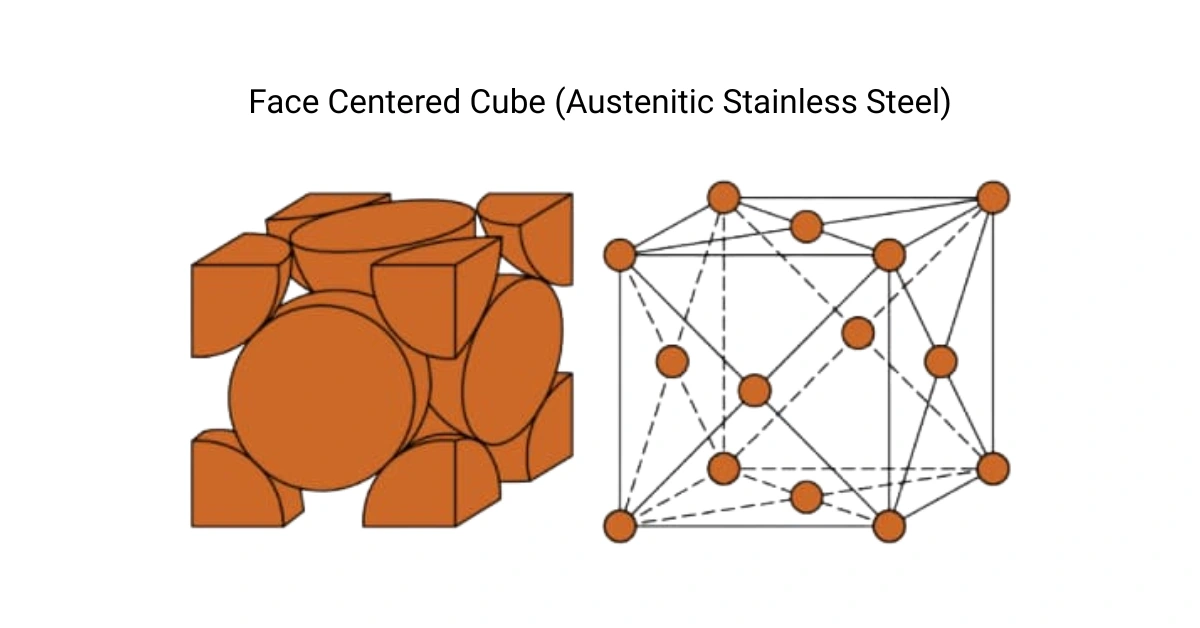

¿El acero al carbono es magnético?

Sí, el acero al carbono es magnético debido a su alto contenido de hierro, lo que lo hace útil en aplicaciones magnéticas.

¿Cómo limpiar el acero al carbono?

Evite utilizar limpiadores ácidos o abrasivos al limpiar acero al carbono. Cuando trabaje con utensilios de cocina, es preferible lavarlos a mano con un jabón suave y secarlos inmediatamente. Aplicar aceite a intervalos regulares ayudará a prevenir la formación de óxido.

¿Se puede soldar acero inoxidable con acero al carbono?

Sí, es posible soldar acero inoxidable con acero al carbono, pero se requieren técnicas específicas. Además, se deben tener en cuenta las diferentes propiedades de ambos y evitar la corrosión en la unión.

Conclusión: ¿Cómo elegir entre acero aleado y acero al carbono?

En resumen, no se puede decir que un único material sea una solución única para todos los usos industriales. Cada uno de los materiales tiene sus pros y sus contras cuando se utiliza para diferentes aplicaciones. Por ejemplo, el acero al carbono es asequible y versátil, adecuado para muchas aplicaciones estructurales y de herramientas. Además, el acero al carbono ofrece resistencia y dureza a un precio muy competitivo. Por otro lado, el acero aleado, con sus propiedades personalizables, es ideal para entornos que exigen alta resistencia a la corrosión, tenacidad y alta resistencia.

Comprender las diferencias en los grados de acero al carbono, como el acero al carbono 1018, el acero al carbono 1045 o el acero con alto contenido de carbono 1095, ayuda a seleccionar el material adecuado.

En última instancia, ya sea chapa de acero al carbono para la construcción o acero inoxidable con alto contenido de carbono para equipos industriales, cada tipo de acero ofrece beneficios únicos que satisfacen demandas específicas.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!