La galvanización consiste en cubrir el acero o el hierro con una capa de zinc para evitar la formación de óxido. El proceso se remonta a principios del siglo XIX, cuando Stanislas Sorel lo patentó en 1837. Hoy en día, se utiliza ampliamente en diversas industrias gracias a su larga duración y su buena protección contra la corrosión.

¿Qué es la galvanización? Una descripción general

La galvanización protege el acero y el hierro mediante diferentes métodos:

- Protección de barrera: En primer lugar, el zinc actúa como una barrera o escudo físico para proteger el material de la humedad y el aire.

- Protección sacrificial: También actúa como un ánodo de sacrificio, lo que significa que se corroe preferentemente para proteger el acero.

- Formación de carbonato de zinc: Por último, el zinc reacciona con el oxígeno, la humedad y, eventualmente, el dióxido de carbono con el tiempo para formar una capa dura llamada carbonato de zinc (o más precisamente, carbonato de zinc básico).

Galvanizar no es lo mismo que simplemente recubrir el material con pintura, como algunos creen. Si bien el zinc ofrece más protección, no es completamente inmune a la corrosión; se corroe lenta y sacrificablemente para proteger el acero subyacente. Ciertos factores ambientales pueden degradar su rendimiento.

Métodos de galvanización

Galvanizado por inmersión en caliente (HDG)

Este método sumerge el hierro o el acero en zinc fundido, que se adhiere a la superficie y forma una capa protectora. Consiste en los siguientes pasos:

- Limpieza: Esto es para eliminar toda forma de aceite y suciedad con una solución cáustica.

- Encurtido: El siguiente paso implica poner el metal en ácido para eliminar el óxido.

- Fundente: Una vez realizado el decapado, el metal pasa a una solución fundente para evitar que se oxide antes de sumergirlo.

- Inmersión: Luego, el acero se sumerge en un baño de zinc fundido hasta que la temperatura es la misma que la del baño, que es de alrededor de 450 °C.

- Enfriamiento: Luego se retira el material y se deja enfriar, generalmente al aire, solidificando el recubrimiento. (A veces se utiliza el temple en agua, pero no es el paso estándar; el enfriamiento sí lo es).

Este proceso crea una capa de aleación metalúrgica de zinc y hierro unida al acero, cubierta por una capa exterior de zinc puro que, a medida que se solidifica, puede desarrollar un aspecto brillante, como de copo de nieve, llamado lentejuela.

Electrogalvanizado

En este método, el hierro o acero se sumerge en una solución de zinc y se hace pasar una corriente eléctrica a través de él. Esto produce un recubrimiento preciso y uniforme, generalmente más fino que el método de inmersión en caliente.

Se utiliza mucho en la fabricación de automóviles, especialmente para paneles de carrocería (como puertas) donde se necesita una capa fina y suave para pintar.

Sherardización (difusión térmica)

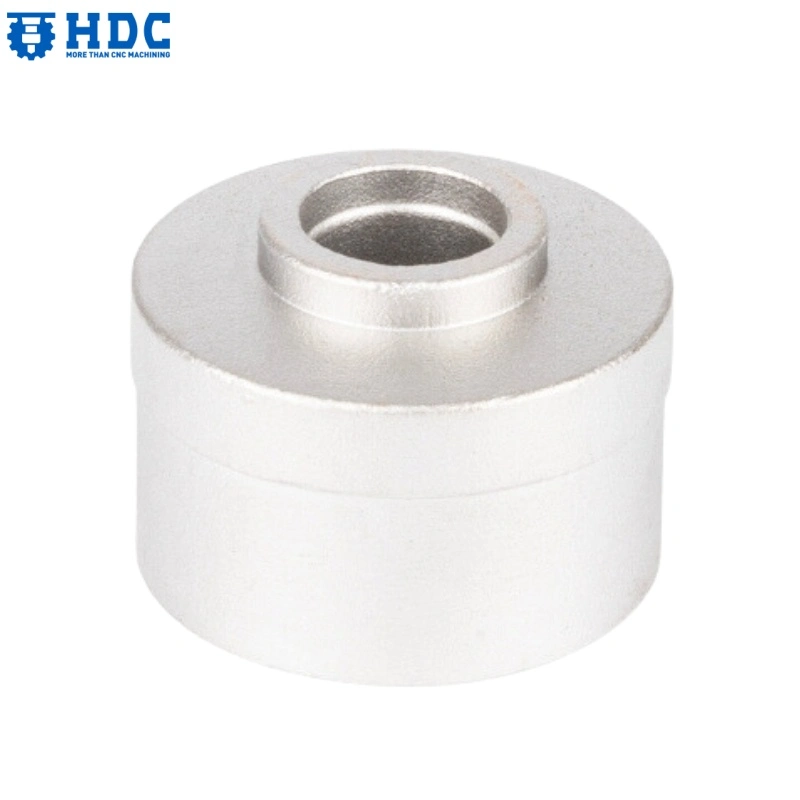

En este caso, el material se introduce en un tambor con polvo de zinc. Posteriormente, el tambor se sella y se calienta a temperaturas muy altas. A medida que la temperatura aumenta, el zinc se evapora y se difunde en la superficie de acero o hierro, creando una capa adherida. Este método es ideal para piezas pequeñas y complejas, como sujetadores y tubos.

Proyección metálica (metalización)

Este método consiste en fundir alambre de zinc y rociar el zinc fundido sobre el material con aire comprimido. Se utiliza principalmente para grandes estructuras y reparaciones in situ.

Galvanizado recocido

Este proceso consta de dos pasos. Primero, el material se somete a un proceso de galvanizado por inmersión en caliente, seguido de un recocido, que difunde el zinc en el material para crear un recubrimiento de aleación de hierro y zinc con un aspecto mate. Esto facilita la pintura del material y se utiliza ampliamente en la industria automotriz.

Metales y sustratos aplicables

Hierro y acero

La galvanización se utiliza principalmente para proteger el hierro y el acero porque son más propensos a oxidarse.

Recubrimientos especiales

El zinc también se puede utilizar para proporcionar recubrimientos especiales, como aleaciones de zinc, aluminio y magnesio, para una mayor durabilidad. El acero galvanizado recocido se utiliza cuando se requieren acabados de pintura. La betanización es una forma patentada de electrogalvanizado que se utiliza para proteger el acero con zinc.

Usos e industrias clave

Construcción

El acero galvanizado se utiliza en edificios para soportar techos, escaleras y vigas. También se puede usar en estructuras como barandillas, señales de tráfico y farolas.

Infraestructura

Las líneas eléctricas, las barandillas y las barreras de las carreteras también dependen de materiales galvanizados para brindar seguridad.

Automotor

Muchas piezas de automóviles, como los tanques de combustible, los tubos de escape y otras partes de los bajos, se galvanizan por inmersión en caliente para protegerlas de la sal de la carretera. Para los paneles de la carrocería se suelen utilizar recubrimientos electrogalvanizados más finos.

Otros sectores

La galvanización se utiliza en otros ámbitos, como la agricultura, para construir corrales y establos. También se utiliza en electrodomésticos, como lavadoras, conductos de aire y secadoras.

Ventajas de la galvanización

Protección contra la corrosión y seguridad de sacrificio

El zinc crea una fuerte barrera exterior que impide que el aire y el agua lleguen al acero o al hierro. Incluso si la superficie se raya, el zinc se corroe primero. Esta acción protectora ayuda a que el acero se mantenga resistente por debajo, incluso cuando el recubrimiento está dañado.

Larga vida útil

Los recubrimientos galvanizados pueden durar décadas. En zonas rurales limpias, pueden durar hasta 50 a 75 años. Incluso en entornos industriales, su durabilidad es de 20 a 50 años.

Bajo mantenimiento

Estos recubrimientos requieren una limpieza sencilla ocasional y no requieren repintado. Además, no se requieren herramientas, ya que son fáciles de inspeccionar visualmente.

Rentabilidad

Para un uso prolongado, es una opción más económica que el acero inoxidable. No es necesario repararlo con frecuencia, lo que a su vez ahorra dinero en mano de obra y materiales.

Ecológico

Al prolongar significativamente la vida útil de los productos de acero, la galvanización reduce la cantidad de residuos de acero generados por la corrosión. El proceso también consume menos energía, ya que el zinc es reciclable.

Acabados estéticos

Los recubrimientos pueden ser salpicados, mate o incluso pintados para que las piezas luzcan muy bonitas y se adapten a cualquier necesidad decorativa.

Desventajas y limitaciones

Costo inicial y requisitos de equipo

Instalar una planta de galvanización no es económico. Equipos como tanques de inmersión en caliente y sistemas de calefacción tienen un costo inicial más elevado.

Preocupaciones ambientales y de salud

Algunos procesos de galvanización emiten gases tóxicos, perjudiciales no solo para el medio ambiente, sino también para los trabajadores. Algunos procesos también generan lodos y residuos de metales pesados, lo que requiere un tratamiento adecuado. Dado que estos procesos requieren sistemas de ventilación y equipos de tratamiento de residuos, su gestión en espacios interiores reducidos resulta más difícil. La FDA también limita el uso de acero galvanizado en ciertos artículos, ya que el zinc puede reaccionar con alimentos ácidos como los tomates y las naranjas.

Formación de óxido blanco

En ambientes húmedos o con poca ventilación, puede formarse óxido blanco, que daña el recubrimiento del material. Para evitarlo, se recomiendan tratamientos de cromato o pasivación.

Sensibilidad a la temperatura

El zinc se ablanda y su resistencia a la corrosión disminuye significativamente a altas temperaturas, alrededor de 200 °C. Al soldar acero galvanizado, los trabajadores deben tener cuidado, ya que el calor provoca la vaporización del recubrimiento de zinc, lo que produce humos nocivos de óxido de zinc que pueden causar fiebre por humos metálicos. Es fundamental contar con ventilación y protección respiratoria adecuadas.

Bajo rendimiento en entornos hostiles

Los metales galvanizados no se comportan bien en ambientes ácidos o salados, lo que acelera la oxidación. La corrosión galvánica también puede ocurrir al combinarse con metales diferentes, como el cobre o el latón.

Desafíos del proceso

Algunos aceros, especialmente aquellos con alto contenido de silicio y fósforo, pueden provocar recubrimientos desiguales o hacer que la capa sea demasiado gruesa durante la galvanización por inmersión en caliente.

Mejores prácticas y mantenimiento

Preparación adecuada de la superficie y selección del acero

Utilice siempre el acero adecuado y verifique el contenido de silicio y fósforo para obtener mejores resultados en los procesos de inmersión en caliente. La superficie del material también debe limpiarse adecuadamente antes del recubrimiento. Esto facilita la adhesión del zinc.

Sistemas dúplex

El proceso de galvanizado se puede combinar con pintura, lo que puede ayudar a que la vida útil del material dure entre 1,5 y 2,3 veces más de lo habitual.

Tratamientos de pasivación

Las piezas pasivadas resisten mejor la humedad a corto plazo y el tratamiento ayuda a prevenir la oxidación blanca. El proceso forma una capa fina e invisible que protege el zinc y puede utilizarse en almacenes o durante el transporte.

Conclusión

La galvanización es una inversión a largo plazo que ofrece décadas de resistencia con poco mantenimiento. Desde las piezas estructurales hasta los herrajes de uso diario, la protección siempre es importante. Si busca rendimiento sin estrés, deje que nuestro equipo le asesore con nuestra experticia para su próximo proyecto.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!