El arenado y el granallado consisten en aplicar partículas sobre superficies para limpiarlas o alisarlas. Elegir el método incorrecto puede dañar la pieza o desperdiciar dinero. Esta guía le mostrará cómo funciona cada uno, cuándo usarlos y cómo elegir el correcto.

¿Qué es el chorro de arena?

El chorreado con arena es el proceso de alisar una superficie con materiales abrasivos, como arena, granalla cerámica u óxido de aluminio. Los materiales abrasivos se expulsan a alta velocidad con aire comprimido.

Contexto histórico

Los orígenes del pulido con chorro de arena se remontan a 1870, cuando Benjamin Chew Tilghman patentó el procesoDesde entonces, la técnica ha evolucionado con la inclusión de materiales abrasivos más seguros y eficientes.

Casos de uso típicos

El arenado funciona bien con óxido espeso y pintura vieja. Los talleres lo utilizan para decapar coches, limpiar vigas de acero y dar forma al hormigón rugoso. Puede preparar superficies para soldaduras o recubrimientos gruesos. Es común en astilleros, puentes y grandes talleres de reparación.

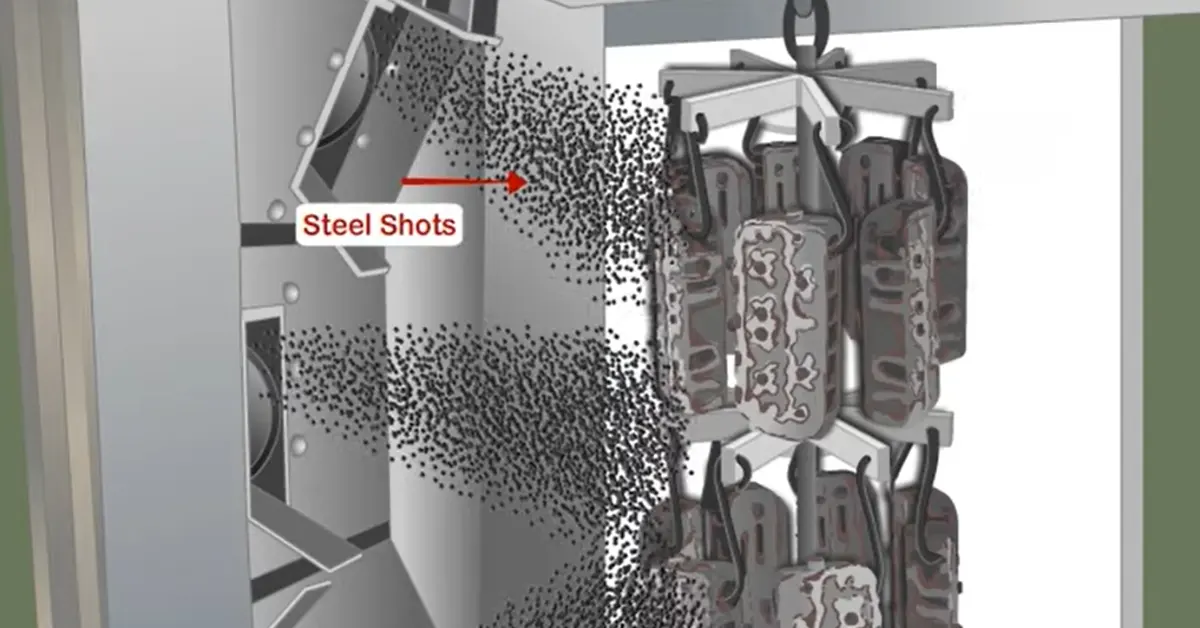

¿Qué es el granallado?

Por otro lado, el granallado utiliza pequeñas perlas esféricas que se impulsan con aire comprimido para limpiar o acabar suavemente una superficie.

Tipos de medios

- Perlas de vidrio Son los soportes más comunes. Dejan un aspecto suave y satinado.

- Cuentas de cerámica Son más duros, duran más y limpian más profundamente.

- Cuentas de plástico Son los más suaves. Son seguros en piezas de plástico o metal delgado.

Aplicaciones típicas

El granallado se utiliza cuando las piezas necesitan mantenerse lisas y sin daños. Suele ser ideal para desbarbar piezas pequeñas después del mecanizado, dar a las piezas un acabado satinado o mate y limpiar muestras minerales con un... Dureza de Mohs calificación de 7 o inferior.

Comparaciones de procesos

Medios y texturas

- Arena Utiliza partículas afiladas y angulares que cortan las superficies. Esto lo hace ideal para una limpieza agresiva, pero también es más propenso a causar daños superficiales.

- Las perlas son redondas y se aplican suavemente sobre la superficie. Limpian y pulen sin eliminar gran parte del material base.

Presión y velocidad

- El chorro de arena utiliza presiones más altas, lo que lo hace más rápido y más adecuado para dar forma o limpiar superficies en profundidad.

- El granallado se realiza a presiones más bajas. Es más lento, pero más seguro para piezas complejas o blandas.

Resultado final

- El arenado deja una superficie áspera y mate. Se siente como papel de lija áspero. Esta textura facilita la adhesión de la pintura, el recubrimiento en polvo o el pegamento.

- El granallado proporciona un acabado suave y satinado. Oculta las marcas de las herramientas y suaviza pequeños defectos, dándole un aspecto más limpio y pulido.

Ventajas y desventajas

Cada una de estas técnicas de chorro abrasivo tiene sus ventajas y desventajas, dependiendo del trabajo para el que se utilicen.

Ventajas del chorro de arena

- El chorro de arena elimina rápidamente el óxido, la pintura y la acumulación.

- Los medios de comunicación son baratos y fáciles de encontrar.

- Cubre grandes áreas en menos tiempo.

- Es muy eficaz para superficies rugosas a diferencia de piezas que necesitan un acabado liso.

Desventajas del chorro de arena

- Es muy agresivo y demasiado duro para piezas delgadas o blandas.

- Crea polvo de sílice, que es muy tóxico si se inhala.

Ventajas del granallado

- El granallado es suave. No altera la forma ni el tamaño de la pieza.

- El acabado se ve mejor porque es uniforme y pulido.

- Es mucho más seguro porque no crea polvo de sílice dañino.

Desventajas del granallado

- El granallado es mucho más lento debido a la baja presión del aire, lo que lo hace menos eficaz para eliminar óxido espeso o revestimientos viejos.

- Los medios como las perlas de cerámica o plástico son más caros que la arena o la escoria.

Preocupaciones de seguridad y medio ambiente

Peligros del chorro de arena

El proceso de arenado puede ser muy dañino debido al polvo de sílice liberado. Al descomponerse la arena, se liberan al aire pequeñas partículas que pueden quedar atrapadas en los pulmones y causar silicosis. Incluso una exposición breve puede ser perjudicial sin la protección adecuada.

Por esta razón, en algunos lugares no se permite el arenado al aire libre. Los trabajadores deben usar respiradores faciales, filtros de aire, cabinas de granallado y colectores de polvo. Algunas fábricas también utilizan granalla más segura, como granate o granalla de acero, para reducir el riesgo.

Peligros del chorreado de perlas

El granallado, por otro lado, es mucho más seguro, pero no está completamente libre de polvo. Las perlas de vidrio rotas o el polvo cerámico fino pueden dañar los pulmones. Si bien es menos tóxico que la sílice, el polvo debe controlarse.

Mejores prácticas de seguridad

Siga siempre estos pasos de seguridad:

- Use equipo de protección: Los trabajadores deben usar guantes, mangas largas y botas para mantener la piel y los ojos protegidos.

- Usando mascarillas adecuadas: Para el arenado, utilice un respirador apto para polvo de sílice (como las mascarillas P100 o N95 aprobadas por NIOSH). Las mascarillas antipolvo básicas no son suficientes.

- Ventilación: Trabaje en espacios bien ventilados. Utilice extractores de aire o depuradores de aire para eliminar el polvo del aire. Las habitaciones cerradas deben contar con sistemas de ventilación con filtro.

- Revise el equipo periódicamente: Las mangueras, boquillas o sellos desgastados pueden dejar escapar polvo. Inspeccione y dé mantenimiento al equipo antes de cada trabajo.

Elegir el método adecuado

Estado de la superficie

La superficie con la que se empieza es muy importante. Si está cubierta de óxido o pintura espesa, es mejor usar arenado, ya que elimina las capas gruesas rápidamente. El arenado con microesferas no penetra profundamente, por lo que es mejor solo para limpiezas ligeras. Es mejor usar arena cuando el trabajo está sucio y áspero, y microesferas cuando el trabajo requiere cuidado y detalle.

Sensibilidad del material

Algunas piezas no soportan impactos fuertes. Materiales como metales finos, aluminio blando o plástico pueden doblarse o romperse durante el arenado. Por eso es mejor usar el granallado, ya que es más suave y seguro. Las piezas más gruesas y resistentes, como el acero o el hierro, pueden resistir impactos más fuertes, por lo que el arenado es más efectivo.

Acabado deseado

Siempre considere cómo desea que se vea la superficie. Si busca agarre, textura o necesita que la pintura se adhiera, utilice el chorro de arena para preparar las superficies, ya que deja una superficie rugosa que retiene bien la pintura. Sin embargo, si desea un aspecto liso y mate, utilice el chorro de perlas. Este logra un acabado suave y uniforme, esencial para piezas que requieren un aspecto estético.

Restricciones sanitarias y ambientales

El arenado con granalla a base de sílice genera polvo nocivo. Este polvo puede dañar los pulmones y permanecer en el aire. Algunos lugares tienen normas estrictas sobre su uso. El arenado con granalla es mucho más limpio porque los materiales como las perlas de vidrio y cerámica no generan polvo tóxico como la sílice.

Presupuesto y tiempo de ciclo

La arena es económica y cubre grandes áreas rápidamente. Si se granallan piezas grandes, ahorra tiempo y dinero. Es la mejor opción para recubrimientos gruesos o preparación para mecanizado a gran escala. Por otro lado, el granallado de perlas requiere más tiempo y es más costoso. El material no es tan económico y requiere reemplazo frecuente. Pero vale la pena cuando el acabado superficial o la seguridad de la pieza son importantes.

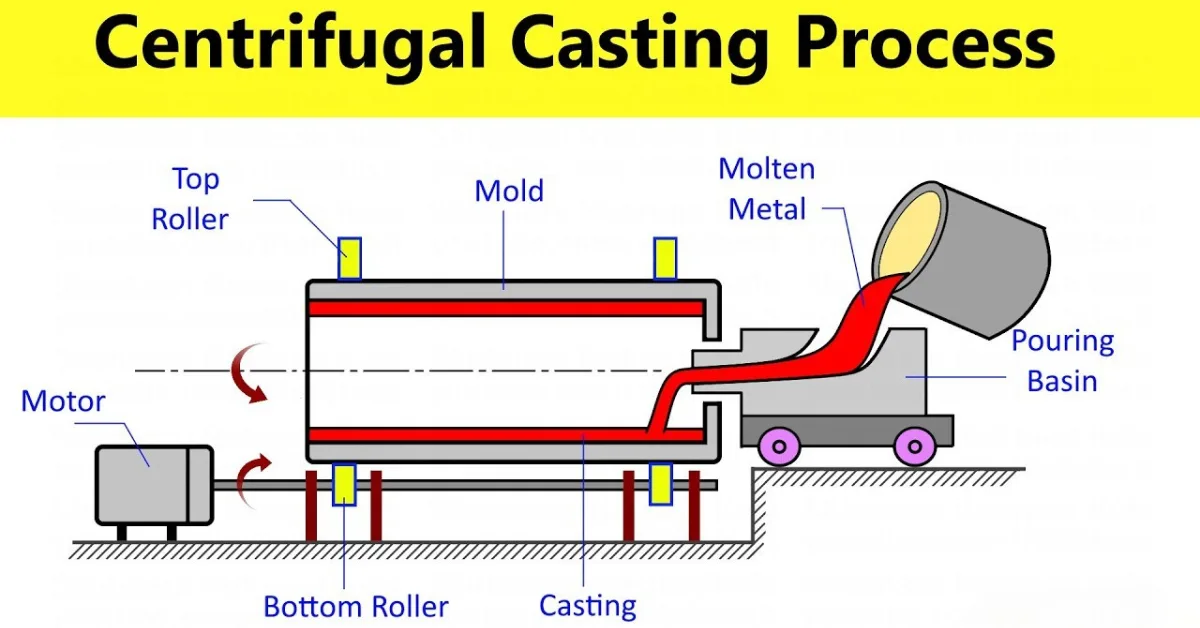

Métodos de fundición vs. métodos de forja

La forma en que se fabrica una pieza también determina el método a elegir. Piezas que pasan por proceso de fundición, como aluminio fundidoSuelen presentar más picaduras, protuberancias y asperezas. El arenado es la mejor opción, ya que las piezas requieren una limpieza a fondo antes de recubrirlas.

Sin embargo, las piezas que se fabrican a través de procesos de forja Son más suaves y de forma más compacta. No requieren tanta limpieza, por lo que es mejor usar granallado para proteger su acabado y tamaño.

Conclusión

Si se utiliza un método de granallado incorrecto, puede dañar la pieza o generar pérdida de tiempo. El método correcto ayuda a ahorrar costos y reduce el desperdicio de materiales. Si desea acabados que funcionen tan bien como se ven, Contáctenos para obtener orientación experta.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!