17 tipos de operaciones de fresado que debes conocer

- Por: HDCMFG

¿Busca las operaciones de fresado adecuadas para obtener componentes con la forma y el acabado deseados? Si es así, ha llegado al lugar correcto. Aquí le proporcionaremos un análisis detallado de casi 17 operaciones. tipos de molienda, Analizaremos su funcionamiento y usos. También te indicaremos qué factores debes considerar antes de elegir cualquier tipo de fresadora. ¡Sigue leyendo!

Comprender los fundamentos de las operaciones de fresado

“El fresado es en realidad un tipo de fabricación sustractiva en la que una fresa elimina material de la pieza de trabajo para lograr la forma requerida.”

Para su información, la primera fresadora fue inventada por Eli Whitney en 1818 para fabricar rifles para el gobierno estadounidense. Bien, el principio de funcionamiento de todos los tipos de fresadoras es prácticamente el mismo: la fresa gira contra la pieza de trabajo, ya sea fija o en movimiento. De esta forma, el material se elimina capa por capa para darle la forma deseada.

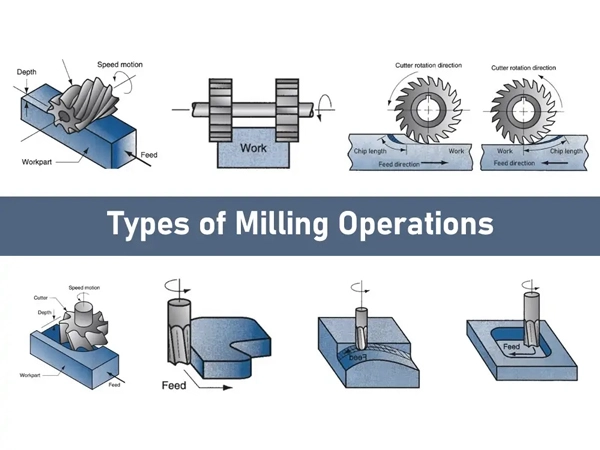

Tipos comunes de molienda

¡De acuerdo! Existen diferentes tipos de operaciones de fresado, cada una te permite obtener una pieza con una forma específica. Aquí las he clasificado según su funcionamiento y las fresas que utilizan. Así, no se crea un lío y podrás entenderlas fácilmente y elegir la que mejor se adapte a tus necesidades.

¡Confía en mí! La mayoría de los nombres de los tipos de fresadoras son bastante descriptivos, ya que indican qué hacen o cómo funcionan. ¡Así que empecemos!

Tipos de fresado según las fresas y los movimientos

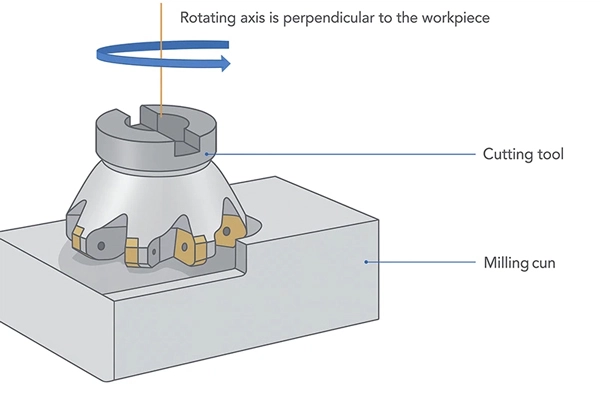

1. Fresado frontal

El fresado frontal es un proceso muy utilizado en la industria manufacturera, ya que se emplea para alisar superficies irregulares. En este proceso, la fresa se desplaza sobre un eje perpendicular a la pieza de trabajo (de forma estacionaria o con movimiento lento). Además, es posible controlar la profundidad de corte y la velocidad de avance.

Como resultado, cuando la fresa gira, sus afilados dientes eliminan el material de la pieza de trabajo de la capa superior, produciendo así de manera eficiente una superficie plana.

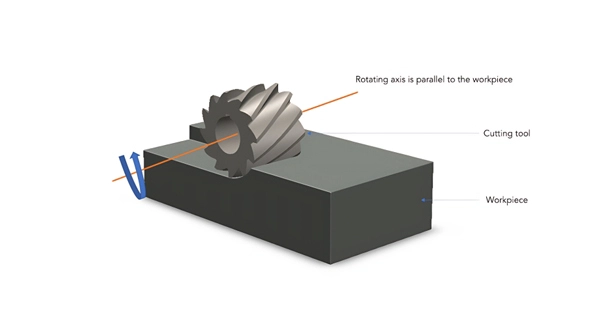

2. Fresado periférico (o simple)

A continuación, si hablamos del fresado periférico, podemos decir que es lo opuesto al fresado frontal. Esto se debe a que, a diferencia del fresado frontal, aquí la fresa se coloca en un eje paralelo a la pieza. Como resultado, cuando la fresa gira, elimina material de los lados o bordes de la pieza, no de la parte superior. ¡De acuerdo!

Por lo tanto, se puede decir que esta operación de fresado es la mejor para hacer ranuras o hendiduras en las piezas de trabajo.

3. Fresado frontal

El fresado frontal es la operación de fresado más versátil, ya que la fresa utilizada tiene filos de corte en ambos extremos o laterales. Por lo tanto, se puede usar para crear cavidades, ranuras o incluso contornos en las piezas. Es similar a una taladradora, pero a diferencia de esta, que solo corta en línea recta, el fresado frontal también puede cortar lateralmente.

4. Fresado de hombros

En este tipo de fresa, la herramienta se coloca generalmente de forma vertical o con una ligera inclinación respecto a la pieza de trabajo. De este modo, se desplaza horizontalmente junto a la pieza y, como su nombre indica, elimina material de los laterales de la pieza (por ejemplo, de su hombro) para crear superficies verticales planas a 90 grados.

5. Fresado lateral

El fresado lateral es similar al fresado de hombros, ya que ambos procesos cortan el material desde los laterales de las piezas. Sin embargo, la diferencia radica en que, en el fresado lateral, el objetivo principal es cortar el material a lo largo de los laterales para crear ranuras, hendiduras o dar forma a los bordes.

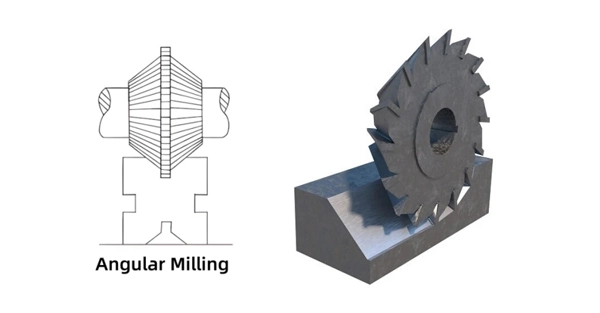

6. Fresado angular

Por otro lado, en el fresado angular se utilizan fresas especializadas, como las cónicas, que tienen forma de cono o de boca ancha y se pueden ajustar al ángulo deseado. En este caso, la fresa se coloca a un ángulo específico con respecto a la pieza de trabajo (ni paralela ni perpendicular). Al girar, la fresa elimina material de la superficie angular, lo que permite crear bordes inclinados, biselados o achaflanados con precisión.

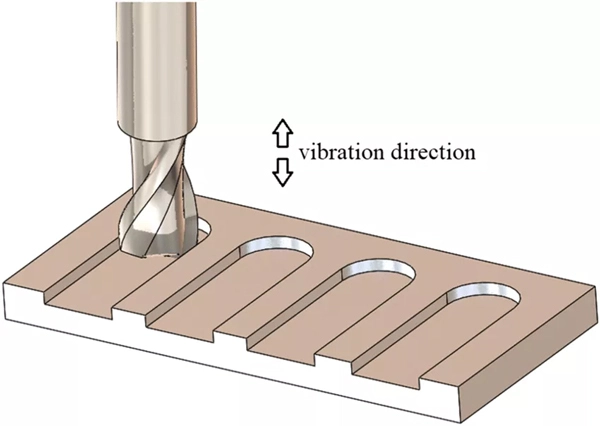

7. Fresado de ranuras

Como su nombre indica, la operación de fresado de ranuras permite crear un canal de cualquier tamaño en el material, similar a una ranura o canal. Para ello, se utiliza una fresa de ranurar, que básicamente se asemeja a una hoja de sierra circular, permitiendo cortar los laterales del material de la pieza de trabajo.

8. Fresado de formas

A diferencia de los tipos mencionados anteriormente, en el fresado de formas la forma de la fresa se adapta al patrón que se desea crear en la pieza de trabajo. Así, al girar, la fresa talla su forma exacta en el material. El fresado de formas es la técnica de corte más utilizada en la industria automotriz, aeroespacial y en la fabricación de moldes.

9. Fresado de perfiles

Si desea crear formas complejas en el material de su pieza de trabajo, el fresado de perfiles es la mejor opción. Esto se debe a que utiliza una herramienta con múltiples filos de corte, que pueden cortar el material lateralmente o en ángulo según el patrón deseado. Además, cuenta con una punta esférica que se desplaza para alisar la superficie.

Por lo tanto, el fresado de perfiles es una opción ideal o más práctica para crear matrices, moldes u otros elementos que requieran un trabajo más detallado.

10. Fresado con sierra (SAW)

De forma similar, en el aserrado, la fresa utilizada es muy grande, delgada y con muchos dientes, como una hoja de sierra. Esta hoja puede cortar el material verticalmente o girar alrededor de la pieza de trabajo para crear diferentes tipos de cortes o ranuras de precisión.

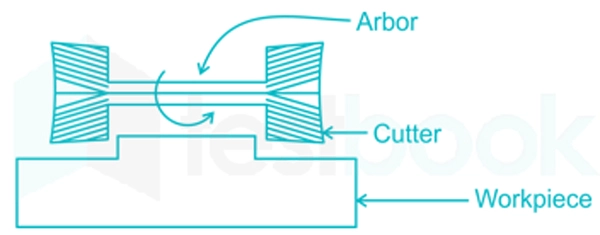

11. Fresado a horcajadas

Sin embargo, en el fresado a horcajadas, existen dos fresas acopladas al mismo eje en lados opuestos de la pieza. Gracias a esta configuración, pueden mecanizar simultáneamente dos superficies paralelas manteniendo una distancia uniforme entre ellas.

Tipos de molienda Basado en el funcionamiento de la máquina

12. Fresado convencional

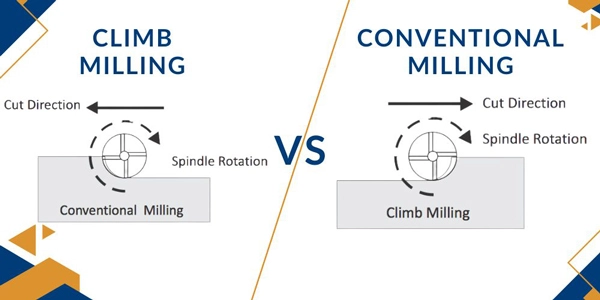

El fresado convencional, también llamado fresado tradicional, es un método de corte tradicional empleado en máquinas antiguas. En este proceso, la fresa gira en sentido contrario al movimiento del material de la pieza.

¡Bien! Al principio, corta ligeramente, pero al final se vuelve más agresiva y elimina el material más grueso para lograr acabados lisos incluso en materiales duros. Sin embargo, este raspado agresivo puede desgastar la cuchilla con el tiempo.

13. Ascender fresando

Por otro lado, el fresado en sentido inverso (o fresado descendente) es una alternativa moderna al fresado en sentido contrario que funciona de forma totalmente opuesta al fresado convencional. Por ejemplo, en este caso la fresa se mueve en la misma dirección que la pieza de trabajo.

De este modo, al final del proceso de corte, el material se vuelve más delgado, lo que reduce el calor y la fricción. Esto minimiza las posibilidades de desgaste de la herramienta de corte y produce acabados aún más lisos.

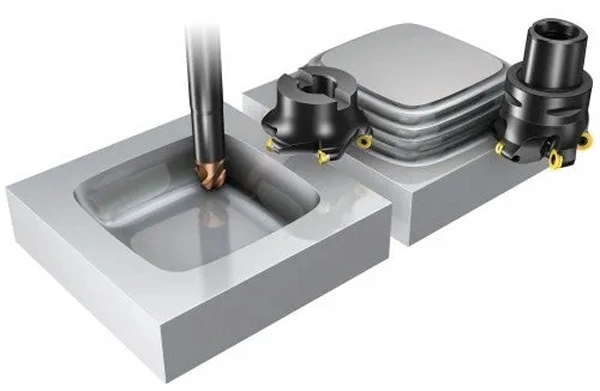

14. Fresado CNC

El fresado CNC es la técnica moderna actual en la que se utilizan máquinas controladas por ordenador para realizar automáticamente los procesos de corte. De este modo, se obtienen componentes complejos de alta precisión y formas exactas, eliminando la posibilidad de errores humanos.

Para su información, nosotros en Fabricante HDC Ofrecemos servicios personalizados de fresado CNC con máquinas de cuatro y cinco ejes para abordar tareas de fabricación complejas con un acabado superficial de 16 a 125 microinches. Contáctenos hoy mismo para obtener soluciones de fresado CNC eficaces a un precio asequible.

Tipos especiales de molienda

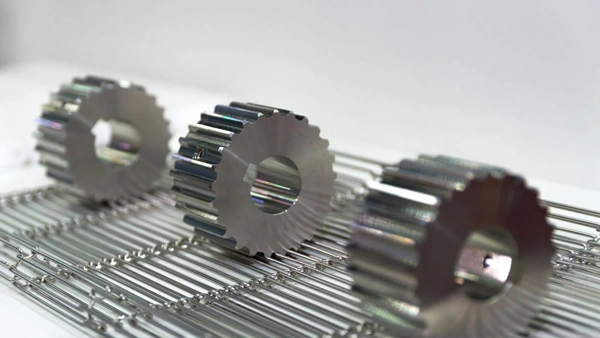

15. Fresado en grupo

Tal como su nombre indica, en este tipo de fresadora hay un conjunto de fresas montadas en el mismo eje, cada una con su propia función específica. Por lo tanto, puedo afirmar que es la mejor opción si se busca una alta productividad y ahorrar tiempo, ya que realiza múltiples tareas simultáneamente.

16. Fresado rotatorio

Al igual que en el fresado múltiple en el fresado rotativo, también se utilizan varias fresas, pero todas están fijadas a la mesa o cabezal giratorio. En este caso, la pieza de trabajo gira continuamente en lugar de moverse linealmente, de modo que cada fresa elimina material de diferentes zonas. Por lo tanto, este método es ideal para la producción en masa, ya que ahorra tiempo.

17. Fresado de roscas

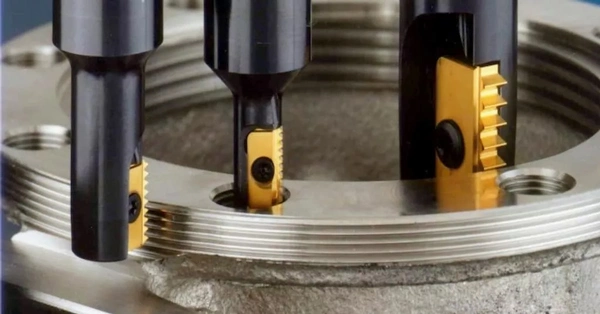

Por último, pero no menos importante, el fresado de roscas, como su nombre indica, se utiliza para crear la rosca (crestas espirales internas o externas) en la pieza de trabajo. Para ello, se utilizan fresas giratorias en lugar de roscado; la fresa se mueve de forma circular y descendente, produciendo roscas de gran tamaño en la pieza.

¿Cómo elegir el tipo de fresa adecuado?

Ahora bien, ya conoces casi todos los tipos de operaciones de fresado, ¿verdad? Si quieres elegir entre alguno de los tipos mencionados, debes tener en cuenta algunos factores antes de decidirte. Para tu comodidad, a continuación te explicaré estos factores para que puedas elegir la opción que mejor se adapte a tus necesidades.

- Tipo de material: En primer lugar, conviene considerar las propiedades del material de la pieza, como su dureza, tenacidad y conductividad térmica. Esto se debe a que todas estas propiedades influyen considerablemente en la facilidad de mecanizado. Por ejemplo, si el material es duro, como el acero para herramientas, el fresado convencional no sería efectivo.

- Acabado deseado: A continuación, conviene detenerse a pensar en el acabado superficial necesario para el material deseado. Esto se debe a que cada operación produce una superficie con distintos niveles de rugosidad. ¡Consulte la tabla siguiente!

fresado frontal fresado de extremos fresado de ranuras Fresado de roscas Fresado de hombros fresado de formas fresado de perfiles Rugosidad típica Ra (μm) 0,8 – 3,2 0,8 – 6,3 1.6 – 6.3 1.6 – 3.2 1.6 – 3.2 0,8 – 3,2 0,8 – 3,2 - Complejidad geométrica: Además, tenga en cuenta que no todas las operaciones de fresado producen formas complejas. Por ejemplo, las técnicas de fresado plano, frontal y de ranurado producen formas más simples. En cambio, el fresado frontal o de roscas es el más adecuado para producir formas complejas con precisión.

- Volumen de producción: Del mismo modo, si su principal preocupación es la producción en masa a un ritmo más rápido, entonces el fresado CNC o el fresado múltiple serían la mejor opción.

- Seleccione la cortadora adecuada: Por último, cabe destacar que cada uno de los tipos de fresado mencionados anteriormente ofrece los mejores resultados con un tipo específico de fresa. Por ejemplo;

- Fresas frontales para superficies planas grandes

- Fresas de ranura en T para ranuras

- Fresas de roscar para piezas roscadas

- Fresas de extremo para cavidades, ranuras y contornos

Conclusiones

Tras analizar lo anterior, concluimos que existen diversos tipos de operaciones de fresado, cada una capaz de producir formas específicas. Sin embargo, antes de elegir una, conviene considerar factores como el tipo de material, la fresa, el acabado deseado, etc. De esta manera, se obtendrán los mejores resultados para las necesidades del proyecto.

Si busca servicios de fresado CNC personalizados para producir las formas complejas que necesita para su proyecto, no busque más. HDC MFG. Ofrecemos servicios para más de 50 metales y plásticos a precios asequibles. Contáctenos hoy mismo. Contamos con años de experiencia en

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!