¿Cómo funciona el flujo de grano en la forja? Una guía completa para 2026

- Por: HDCMFG

Resumen rápido: Flujo de grano en la forja

- ¿Qué es el flujo de grano? Alineación de los granos de metal durante la forja que sigue la forma de la pieza y la dirección de la tensión.

- Cómo funciona: El calor ablanda el metal, la presión lo moldea y los granos se estiran a lo largo del contorno de la pieza.

Beneficios: Mayor resistencia y tenacidad, mejor vida útil por fatiga, mejor integridad estructural, mayor resistencia al desgaste y al impacto.

✅ Contenido técnico verificado por ingenieros de HDC

Al elegir un componente metálico y utilizarlo en un entorno exigente, es importante asegurarse de que este componente pueda soportar presión, calor y uso. El flujo de granos es fundamental para que una pieza forjada pueda superar estos obstáculos. Muchos fallos se deben no a un mal diseño, sino a una mala estructura interna del grano.

Con la ayuda de esta guía, verá el correcto funcionamiento del flujo de grano en los trabajos de forja y el motivo por el cual este tema es tan crítico en 2026.

¿Qué es el flujo de grano en la forja?

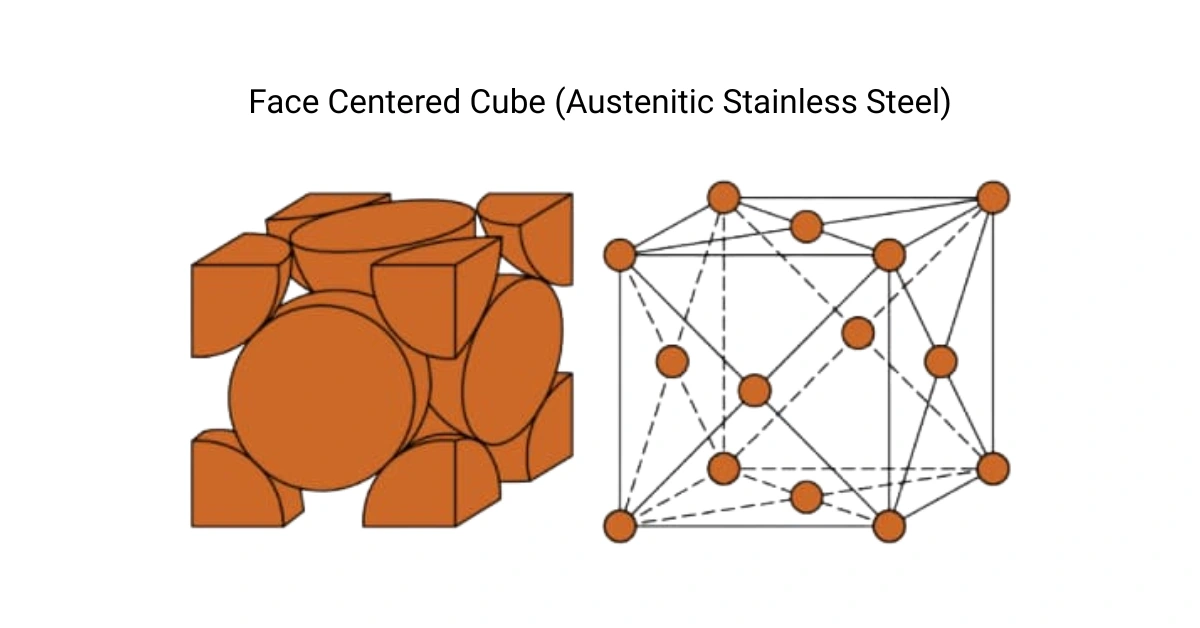

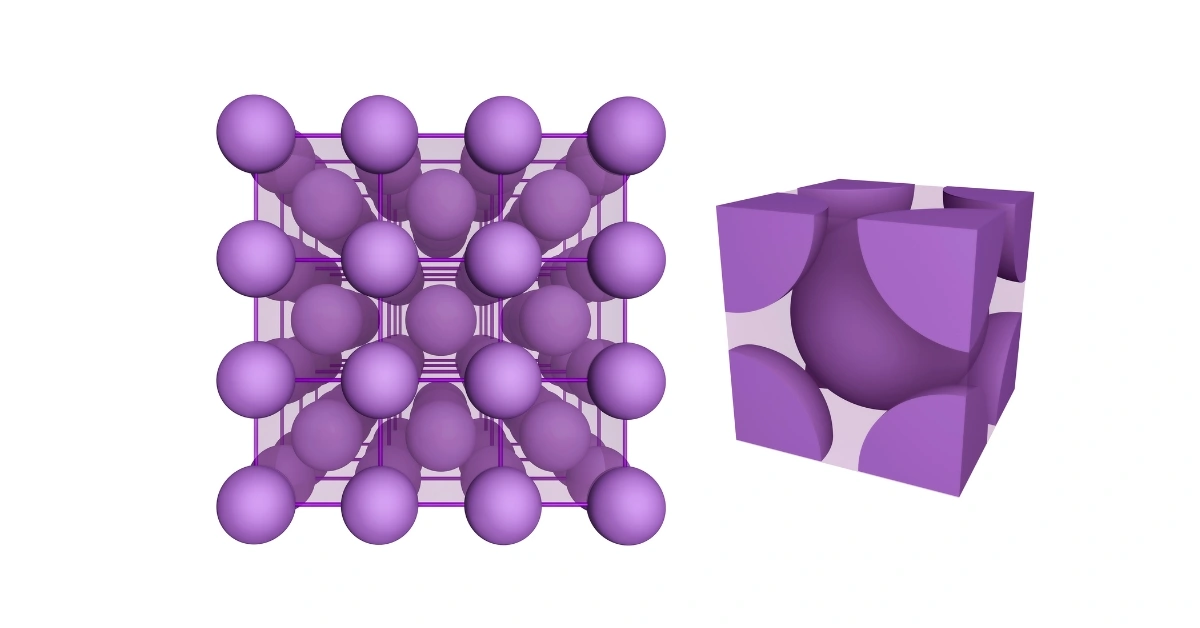

El flujo de grano en la forja es la orientación y alineación de los finos cristales o granos metálicos dentro de una pieza una vez forjada. Todos los metales poseen una estructura de grano natural, que se forma al enfriarse y solidificarse. Al martillar el metal, los granos se reforman, se estiran y se adaptan a la forma de la pieza.

Esta es la nueva dirección del grano, que contribuye a la resistencia y fuerza del metal. A diferencia de los metales en bruto, donde los granos son aleatorios, el flujo correcto del grano en la forja se basa en la forma y la dirección de la tensión del componente. Esta es una de las razones por las que un cigüeñal o una biela forjados pueden soportar más potencia que uno mecanizado o fundido.

¿Cómo funciona el flujo de grano en la forja? (Proceso paso a paso)

Calentamiento del metal para la deformación plástica

El proceso de forja comienza con el calentamiento del metal a una temperatura adecuada. El rango óptimo de forja varía según la aleación. Un ejemplo de este tipo de material es el acero, que requiere altas temperaturas, pero no condiciones de fusión.

El grano solo puede moverse sin agrietarse cuando hay calor. El metal no es duro ni quebradizo, sino arcilla blanda a la temperatura adecuada. Los granos se mueven entre sí y se recomponen.

Defectos como el desgarro y el crecimiento irregular de los granos se evitan gracias a un calentamiento adecuado. Uno de los procesos más importantes en el proceso de forja es el control de la temperatura.

Aplicación de presión y modelado

Tras el calentamiento, el metal se introduce en máquinas de forja. Las fuerzas de compresión se dirigen mediante prensas o martillos. Esta fuerza fuerza el metal a la forma deseada.

Al aplicar fuerza al metal, los granos se estiran. Se extienden siguiendo la línea del flujo de materiales. No se rompen, sino que se ajustan a la nueva geometría.

Cuanto mejor sea el flujo de grano, mejor será el control de la presión. El equipo de forja de 2026 es moderno y puede aplicar la fuerza con precisión para obtener resultados consistentes.

Alineación de la veta a lo largo del contorno de la pieza

La mejor consecuencia del forjado es que permite la alineación de los granos a lo largo del contorno de la pieza. Los granos obedecen a la trayectoria externa de la forma y a la trayectoria interna de la tensión del componente.

Este flujo direccional del grano permite que la pieza soporte mejor las cargas. La tensión se mueve en la dirección del grano y no transversalmente.

Debido a esta congruencia, las piezas forjadas son mucho más resistentes al agrietamiento, la flexión y la fatiga que las piezas fundidas o mecanizadas.

Tipos de forja y su impacto en el flujo de granos

Los distintos procesos de forja determinan el movimiento del metal y la orientación de los granos. El tipo de forja influye directamente en la resistencia, la durabilidad y el rendimiento. Estas diferencias le ayudarán a elegir el proceso adecuado para su componente.

Flujo de grano de forja en matriz abierta

La forja en matriz abierta se realiza entre matrices simples o planas. Durante la deformación, el metal no queda completamente contenido.

El efecto de esta técnica es que proporciona un flujo de granos robusto y continuo con mínimas restricciones. Los granos se estiran automáticamente a lo largo del flujo de materiales, mejorando así la resistencia interna.

La matriz abierta es más adecuada para componentes grandes y sencillos, como ejes, anillos y cilindros. Ofrece alta resistencia mecánica y tenacidad, pero baja precisión de forma. Este método se utiliza con frecuencia porque suele ser elegido por ingenieros interesados en el tamaño y la resistencia, pero no en la geometría detallada.

Flujo de grano de forja en matriz cerrada

En forja en matriz cerrada. Se utilizan matrices conformadas que moldean el flujo del metal. La matriz se llena con metal a alta presión.

Esto se hace para producir granos fluidos y extremadamente controlados. Los granos se adhieren a la forma intrincada de la pieza, lo que mejora la capacidad de carga y la resistencia a la fatiga.

La forja en matriz cerrada se utiliza en industrias que producen piezas que requieren resistencia y precisión. Esta alineación controlada del grano y la calidad uniforme son de gran utilidad en la industria automotriz y de piezas industriales.

Forja de estampas de impresión y forja de precisión

El forjado con matriz de impresión y el forjado de precisión ofrecen un control aún mayor del flujo de grano. Estos procesos dirigen el metal a través de patrones de matriz detallados con poco exceso de material.

Minimizan el desperdicio de materiales, mejoran la calidad de las superficies y proporcionan una orientación predecible del grano. La estructura del grano se conserva gracias a la reducción del mecanizado requerido.

Estos métodos se utilizan en los campos aeroespacial, automotriz y médico, donde el rendimiento, la confiabilidad y la precisión dimensional son de principal preocupación.

Explicación del flujo direccional de grano

El flujo direccional del grano implica que los granos metálicos siguen la dirección en la que la pieza se verá sometida a tensión o carga. Un ajuste perfecto produce una distribución uniforme de las fuerzas, mientras que un ajuste imperfecto provoca la concentración de tensiones y fallos prematuros. Los ingenieros realizan procesos de forja para seguir la dirección de los granos de carga máxima.

Los ejemplos incluyen:

- Cigüeñales que tienen granos a lo largo de los ejes y las bielas.

- Los engranajes resistentes a la flexión están engranados con granos.

Las direcciones del flujo de grano mejoran la resistencia a la fatiga, lo cual es importante cuando se trata de piezas que están sujetas a tensiones repetidas.

Beneficios del flujo de grano en la forja

La principal causa de la superioridad de las piezas forjadas sobre las fundidas y mecanizadas reside en el flujo de grano. Cuando la alineación de los granos se realiza correctamente, se mejoran simultáneamente varias propiedades mecánicas.

Mayor resistencia y tenacidad

El flujo de granos forjados mejora la resistencia a la tracción y a la fluencia. Los granos con ejes orientados en la misma dirección se mantienen unidos en lugar de separarse.

Este cuadro también absorbe mejor los impactos. Por lo tanto, las piezas forjadas no se agrietan al exponerse a impactos repentinos.

Vida mejorada bajo fatiga

La tensión provoca fallos por fatiga a largo plazo. El flujo de grano forjado también minimiza los puntos de inicio de grietas al eliminar las discontinuidades agudas del grano.

En consecuencia, los componentes tienen una vida útil más larga bajo cargas cíclicas y conservan su rendimiento durante su vida útil.

Mejor integridad estructural

La forja elimina la porosidad interna y la sella en las piezas fundidas. El metal se solidifica hasta alcanzar la densidad y uniformidad de la pieza.

Esta integridad mejorada aumenta la confiabilidad en procesos críticos como el aeroespacial, el automotriz y los sistemas de presión.

Mayor resistencia al desgaste y al impacto

El grano paralelo elimina el desgaste de la superficie, ya que la tensión se distribuye uniformemente. La sustancia es más resistente a la abrasión y la deformación.

Esto aumentará la vida útil en entornos severos donde los componentes están en estado de fricción, impacto y condiciones extremas.

Flujo de grano en la forja frente a otros métodos de fabricación

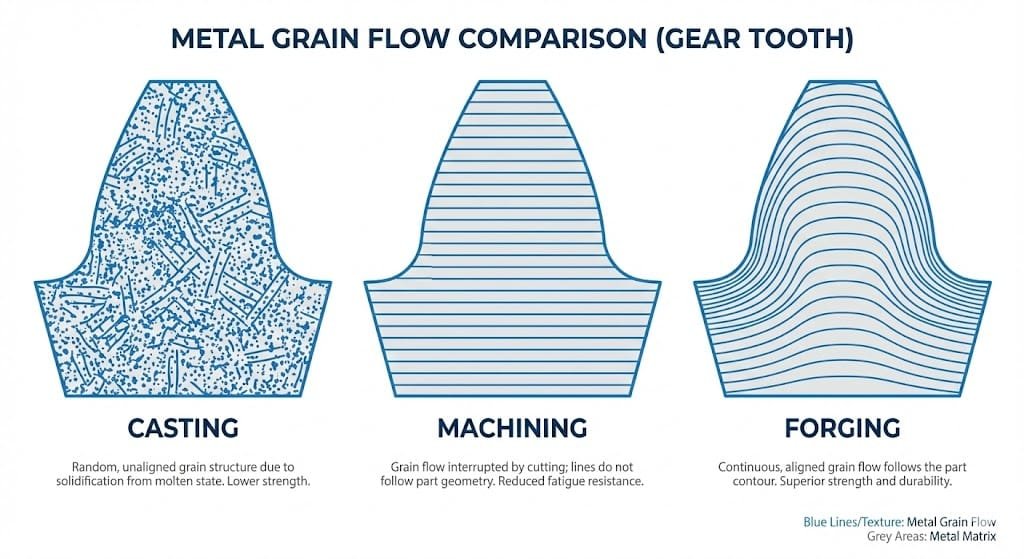

Estructura de grano forjado vs. fundido

Los granos formados durante la fundición no están orientados, lo que puede resultar en debilidad. El flujo de grano en la forja les da la forma de la pieza. Esto hace que las piezas forjadas sean más resistentes, resistentes y fiables.

Piezas forjadas vs. piezas mecanizadas

Los componentes mecanizados se cortan transversalmente a la veta, lo que debilita el metal. El forjado mantiene la continuidad de la veta y funciona mejor que los componentes mecanizados en la carga. El mecanizado puede ser más económico que el forjado por flujo de veta en cuanto a costo; sin embargo, en cuanto a rendimiento y durabilidad, no hay comparación.

Tabla comparativa: flujo de grano en forja, fundición y mecanizado

| Característica | Forjar | Fundición | Mecanizado |

| Flujo de grano | Alineado con la forma de la pieza | Aleatorio | Cortar a través de los granos |

| Fuerza | Alto | Moderado | Moderado a bajo |

| Resistencia a la fatiga | Excelente | Bajo | Bajo |

| Defectos | Pocos | Más porosidad | Pocos, pero grano interrumpido |

| Solicitud | Piezas críticas que soportan carga | Decorativo o de bajo estrés | Prototipo o piezas simples |

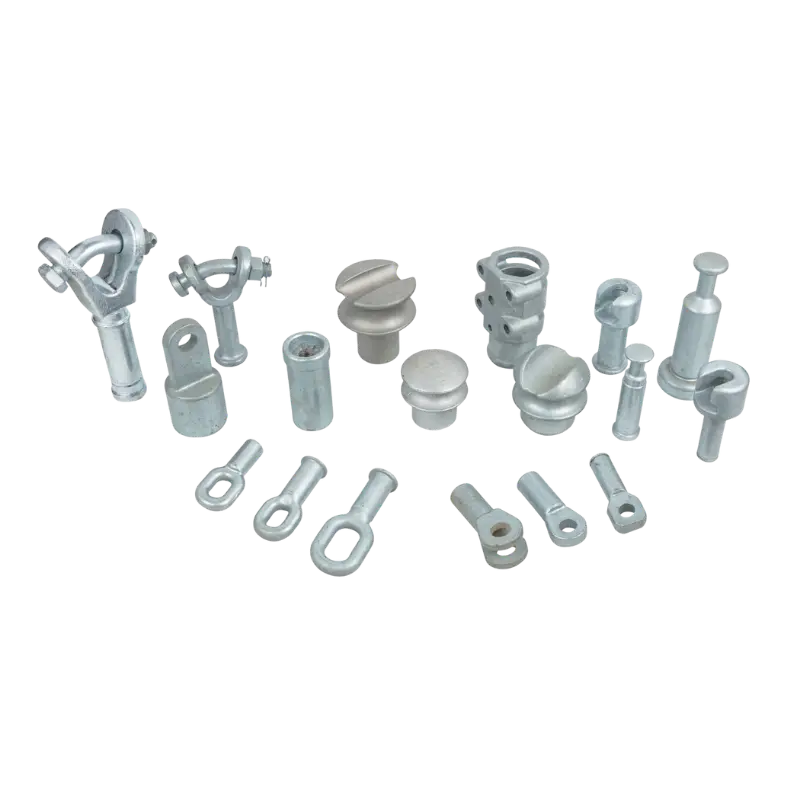

Aplicaciones reales del forjado por flujo de grano

los teoría del flujo de grano en la forja No es solo teórico, sino que también tiene un efecto directo en el rendimiento de las piezas en las industrias críticas. Consideraremos algunas situaciones en las que la alineación adecuada de los granos será importante.

Componentes automotrices

Cigüeñales, bielas y Engranajes Dependen del flujo de grano forjado, ya que son duraderos. Los granos alineados ayudan a estos componentes a soportar un alto par, vibración y tensión recurrente. Los componentes no se desgastan ni se rompen bajo cargas pesadas sin el flujo de grano adecuado. Las piezas automotrices falsas tendrán una vida útil más larga y necesitarán menos reparaciones.

Aeroespacial y Defensa

Las piezas de turbinas, trenes de aterrizaje y piezas estructurales requieren una alineación precisa del grano para garantizar su seguridad. El flujo direccional del grano permite que estos componentes resistan fuerzas extremas durante el despegue, el aterrizaje o el vuelo. La forja proporciona productos que suelen ser vitales, en el sector aeroespacial y de defensa, para un buen rendimiento incluso en condiciones extremas donde la incapacidad de reaccionar ante un fallo es inaceptable.

Petróleo, gas y maquinaria pesada

La fuerza forjada se aplica en válvulas, bridas, Recipientes a presión y equipos de perforación. El flujo continuo de grano evita el agrietamiento causado por la alta presión, el calor y la abrasión mecánica. Un forjado correcto también mejora la tenacidad y la resistencia a la fatiga, esenciales en componentes utilizados en tuberías, refinerías y maquinaria pesada.

Equipos médicos e industriales

Los implantes ortopédicos y las herramientas quirúrgicas de componentes industriales de alta tensión y precisión son los más adecuados para un flujo de grano controlado. Gracias al forjado, estas piezas garantizan su resistencia, fiabilidad y seguridad para un uso repetido. La dirección de la veta minimiza las microfracturas y proporciona un alto rendimiento del producto en condiciones severas.

Defectos comunes del flujo de grano y cómo evitarlos

A pesar de utilizar los métodos correctos de forja, pueden producirse defectos si no se observan los procesos con atención. Conocer la frecuencia de un defecto le ayudará a evitarlo.

- Un diseño incorrecto del troquel interferirá con las trayectorias del grano, lo que dará como resultado áreas débiles o una mala alineación del grano.

- La temperatura de forja desalineada arruina la estructura del grano, dando lugar a grietas o áreas quebradizas.

- La plasticidad excesiva de los granos conduce a una plasticidad excesiva y a una menor resistencia a la fatiga.

- El forjado insuficiente provoca que los granos queden desalineados y subdesarrollados, lo que reduce la resistencia mecánica.

- Mala selección de materiales: hay otros que no son efectivos en la forja y con este tipo de materiales, el proceso de controlar el flujo de grano durante el proceso de forja es un desafío.

Prevención de Defectos: El diseño correcto de la matriz, el control preciso de la temperatura, la presión adecuada de forja y la elección adecuada del material garantizarán la máxima flujo del grano y la producción de productos de alta calidad.

Cómo analizan los ingenieros el flujo de grano en piezas forjadas

Existen diversas técnicas de estudio y comprobación del flujo de granos por parte de ingenieros:

- El análisis microtecnológico muestra los macrogranos y la dirección del flujo. Ayuda a detectar imperfecciones como solapamientos o desequilibrios.

- El análisis microestructural implica el uso de microscopios para examinar con precisión el tamaño, la forma y la dirección del grano. Esto garantizaría que los granos se orientaran a lo largo de las trayectorias de tensión de la pieza.

- Simulación y modelado basado en CADEl software actual permite modelar el flujo de grano durante la forja y predecir los puntos débiles con antelación. El proceso será aún más preciso en 2026 gracias a simulaciones asistidas por IA.

La combinación de estos garantizará que las piezas forjadas sean fuertes, duraderas y confiables.

Avances modernos en el control del flujo de granos

La tecnología de forja continúa avanzando. Los avances tecnológicos actuales hacen que el movimiento de granos sea más predecible y eficiente.

- Las simulaciones con IA se utilizan para optimizar el diseño de matrices, el flujo de metal, abordar errores y mejorar la resistencia.

- Los materiales de matriz de última generación serán resistentes al desgaste y mostrarán resultados constantes durante procesos de producción prolongados.

- Las tecnologías de forja de precisión permiten controlar con precisión las dimensiones de las piezas y la alineación de los granos.

- La forja se vuelve más respetuosa con el medio ambiente gracias a las mejoras de sostenibilidad que reducen el desperdicio de material y el consumo de energía.

Estas invenciones permiten a los fabricantes crear elementos forjados más resistentes, fiables y económicos que nunca.

Cómo elegir el método de forjado adecuado para el flujo de grano opcional

La elección correcta de la técnica de forjado es lo que hace que los granos salgan correctamente para proporcionar la máxima resistencia y rendimiento.

- Geometría de la pieza:Las formas intrincadas pueden requerir una matriz cerrada o forjado de precisión.

- Requisitos de carga y tensión:La forja de piezas sometidas a alta tensión se realiza mejor con el flujo de grano direccional máximo.

- Estándares y certificaciones de la industriaLos procesos de forjado certificados son frecuentemente obligatorios en las industrias automotriz, aeroespacial y de defensa.

- Equilibrio entre costo y rendimientoHoy en día, se puede observar que la forja es más costosa, pero menos costosa en términos de costos de mantenimiento y fallas.

Estos factores, al tomarlos en consideración, garantizarán que la pieza funcione de manera óptima durante su vida útil.

Conclusión: ¿Por qué el flujo de grano definirá la calidad de la forja en 2026?

El flujo de grano en la forja no es solo un detalle técnico, sino también la base de la resistencia de las piezas, la fatiga y la fiabilidad. La correcta orientación del grano permite que el metal gestione eficazmente la tensión, prolongue su vida útil y funcione con seguridad en entornos hostiles.

En HDC, Nos preocupamos especialmente por el suministro de componentes forjados de alta calidad, con un flujo de grano bien controlado para cumplir con los estándares de la industria. Nuestras simulaciones avanzadas y métodos de forjado de precisión garantizan el máximo rendimiento de cada pieza. Si necesita aumentar la resistencia y durabilidad de sus piezas metálicas, la mejor opción es un forjado adecuado con el conocimiento de HDC.

Contáctanos Descubra hoy cómo nuestras piezas optimizadas para el flujo de grano pueden satisfacerle.

preguntas frecuentes

¿Por qué es importante el flujo de grano en la forja?

El flujo de grano regula la resistencia, la vida por fatiga y la durabilidad.

¿Se puede controlar completamente el flujo de grano?

Se puede controlar con facilidad y precisión con un diseño de matriz y un control de proceso adecuados.

¿Cómo comprobar la dirección del flujo de grano?

Los ingenieros utilizan herramientas de grabado, así como de microscopía y simulación.

¿El flujo de grano afecta la resistencia a la corrosión?

Sí, con una mejor orientación del grano, habrá menos trayectorias de grietas en las que se inicie la corrosión.

¿Qué metales se benefician más del forjado por flujo de grano?

Las aleaciones de acero, aluminio, titanio y níquel ofrecen importantes ventajas.

¿Es importante el flujo de grano para los diseños livianos?

Sí, está permitido para piezas más delgadas sin pérdida de resistencia.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros servicios

Soluciones de forjado personalizadas

¡Cotización gratuita instantánea!