Al observar la pieza metálica de una máquina, un automóvil o incluso un electrodoméstico, probablemente no se tenga en cuenta su proceso de fabricación. Sin embargo, este es importante. Influye en la resistencia, el coste, el desperdicio y el rendimiento. Esta guía explicará el funcionamiento de la pulvimetalurgia y sus ventajas y desventajas frente a la fundición o la forja de forma sencilla.

¿Qué es la pulvimetalurgia?

Fuente: Metalurgia de polvos azules

Este es un proceso de fabricación de metales en el que se utilizan polvos metálicos de grano fino en lugar de metal fundido. Se comprime el polvo metálico hasta obtener una forma determinada y se calienta de forma que las partículas se unan. Este proceso de calentamiento se produce a temperaturas inferiores al punto de fusión del metal.

Imagina que se trata de construir un castillo de arena. No se funde la arena. Se le da forma y se deja que se mantenga. La pulvimetalurgia es similar, pero el metal y la precisión son mucho mejores.

Este proceso permite fabricar formas compuestas con altas tolerancias. Además, consume muy pocos materiales, lo que lo hace eficiente y rentable para diversas aplicaciones.

Tipos de procesos de pulvimetalurgia

Aunque el concepto general, que es calentar polvo metálico, permanece inalterado, aplicamos diversas recetas en función de nuestras propias necesidades.

Prensa convencional y sinterización

Es el sustento de la industria. Introducimos polvo metálico, lo prensamos en un molde duro (una matriz) y lo prensamos con una enorme prensa hidráulica. Cuando la pieza es verde y sólida, la pasamos por un horno. Es ideal para producir miles de engranajes y bujes en poco tiempo.

Moldeo por inyección de metal (MIM)

Se trata de mezclar polvo metálico con pegamento plástico hasta que parezca plastilina o pasta de dientes. Vertemos esta mezcla en un molde, como en el caso de los juguetes de plástico. Luego, se lava el pegamento y se calienta el metal. Así es como creamos formas increíblemente complejas, como los pequeños componentes de tu smartphone.

Prensado isostático

No siempre basta con exprimir el polvo por arriba y por abajo. En este caso, colocamos el polvo en una bolsa muy flexible y la sumergimos en agua o gas a alta presión. Esto actúa sobre el metal en todas direcciones simultáneamente. El resultado es una pieza muy densa y homogénea.

Fabricación aditiva (impresión 3D)

El futuro de la alta tecnología. Se ha utilizado una computadora para dirigir un haz láser o electrónico sobre un lecho de polvo metálico. Esto se logra fundiendo el polvo hasta formar una fina película de metal sólido y aplicando luego otra capa en la parte superior con el láser. Esto nos permite crear formas imposibles que habrían sido imposibles de crear con un taladro o un molde.

Materias primas utilizadas en la pulvimetalurgia

No se puede usar cualquier polvo. Nuestra receta requiere harina de alta calidad. Los ingredientes comunes incluyen:

- Hierro y acero: Se utiliza en engranajes y como parte de automóviles.

- Aluminio: La elección ideal para piezas ligeras.

- Cobre y Bronce: Estos son los mejores para utilizar en cojinetes, ya que son capaces de absorber aceite.

- Titanio: Implantes aeroespaciales y médicos.

- Metales refractarios: Aleaciones como el tungsteno con puntos de fusión de temperatura extremadamente alta.

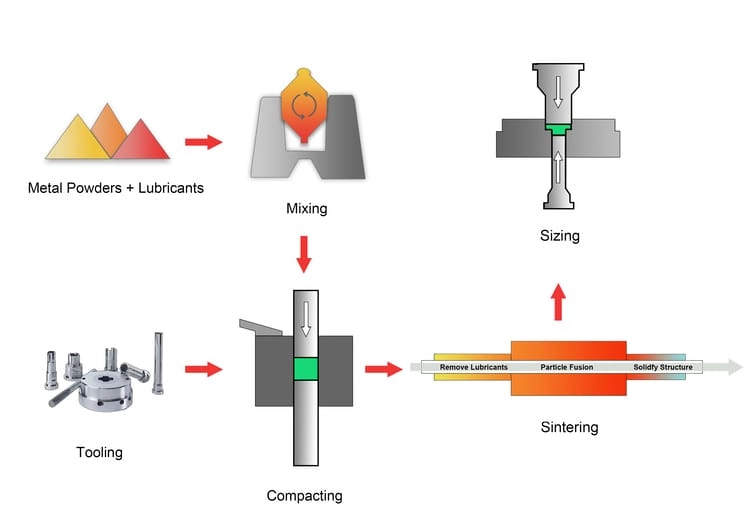

Cómo funciona la pulvimetalurgia (paso a paso)

La producción de una pieza por parte de PM tiene su propio ritmo. A continuación, el desglose:

Producción de Poder

Para empezar, el metal sólido se convierte en polvo. El proceso más común es la atomización, en la que se pulveriza metal fundido mediante una boquilla bajo presión de aire o agua. Cuando las gotas se hacen más pequeñas, se enfrían formando esferas diminutas.

Mezcla y mezcla

No utilizamos un solo tipo de polvo. Combinamos diferentes metales y lubricantes para garantizar que el componente final tenga la resistencia adecuada y no se adhiera al molde.

Compactación

Presionamos el polvo en una especie de molde y lo exprimimos con mucha fuerza. En este paso, esta porción se denomina compacta verde. Se parece a la sección anterior, pero es un material desvencijado; se puede romper con los dedos.

Sinterización

Este es el paso mágico. El compacto verde se colocó en un horno de alta temperatura. La temperatura era ligeramente inferior al punto de fusión. Los átomos metálicos se agitaron y se conectaron entre sí, convirtiendo el polvo débil en un metal sólido y resistente.

Operaciones secundarias

En algunos casos, realizamos retoques finales. Esto puede implicar infiltración (obturación de poros con otros metales) o calentamiento para endurecerlo aún más.

Metalurgia de polvos vs. fundición vs. forja

¿Qué es el casting?

El arte de la fundición es uno de los métodos más antiguos de fabricación. El metal se funde hasta convertirse en líquido y luego se vierte en un molde hueco. Una vez enfriado y endurecido, la pieza queda expuesta rompiendo el molde. Funciona bien en piezas grandes, como bloques de motor, pero puede provocar burbujas de aire o marcas.

¿Qué es la forja?

En la forja, todo se reduce a la fuerza bruta. Se toma un trozo de metal duro, se calienta hasta que se ablanda (pero no se vuelve líquido) y se martilla o se presiona para darle forma. Es como jugar con plastilina, aunque es mucho más caliente y pesada. La forja proporciona a las piezas una resistencia infinita, por lo que se aplica a objetos como cigüeñales y herramientas manuales.

| Característica | Metalurgia de polvos | Fundición | Forjar |

| Desperdicios materiales | Muy bajo (casi cero) | Moderado (Desguace de puertas/escalones) | Enorme |

| Complejidad | Alto (Excelente cuando se trata de piezas pequeñas y complicadas) | Muy alto (mejor en piezas grandes y huecas) | Bajo (Reducido a formas más básicas) |

| Fuerza | Bueno/Uniforme | Variable (Puede contener burbujas de aire) | Más alto (Estructura de grano medio) |

| Acabado de la superficie | Suave (Listo para usar) | Lijado/pulido basto (Requiere lijado y pulido) | Moderado (con frecuencia requiere mecanizado) |

| Precisión | Excelente | Justo | Moderado |

| Costo de herramientas | Alto (Matrices costosas) | Moderado (Moldes muy económicos) | Alto (Equipo de trabajo pesado) |

| Velocidad de producción | Muy rápido (producción en masa) | Lento (Esperando a que el metal se enfríe) | Moderado |

| Característica especial | Autolubricante (puede contener aceite) | Tamaño versátil | Durabilidad extrema |

Ventajas de la pulvimetalurgia en comparación con la fundición y la forja

¿Por qué los ingenieros eligen el polvo en lugar del metal líquido o los martillos? Estas son las principales ventajas:

- Sin desperdicios (fabricación ecológica): Siempre es necesario mecanizar la pieza mediante forja o fundición, lo que implica cortar trozos de metal para darle la forma correcta. Esas virutas se desperdician. En la fabricación de piezas de metal premezclado, consumimos casi el 97 % del polvo bruto. Será más sostenible para el planeta y más económico en la fábrica.

- Suavizado de material único: Hay algunos metales similares al aceite y al agua; no se mezclan durante el proceso de fusión. Pero, en polvo, podemos disolverlos en una mezcla homogénea. Podemos añadir metales a la cerámica o incluso añadir dos metales con puntos de fusión muy diferentes para formar una superaleación.

- Control de porosidad: Es una "superpotencia" de la PM. Permite regular la cantidad de pequeñas burbujas de aire que quedan en el metal. Al eliminar pequeños poros, se puede impregnar la sección con aceite. Mientras tanto, se obtiene un rodamiento autolubricado que permanecerá aceitado durante años sin que nadie lo toque.

- Consistencia: Dado que el proceso es mucho más automatizado y preciso, la primera parte y la milésima parte serán iguales. Este grado de repetibilidad es crucial para industrias como la automotriz.

Desventajas de la pulvimetalurgia

Ningún proceso es perfecto. La siguiente es la razón por la que no usamos PM en todas partes:

- Límites de tamaño: El polvo metálico es extremadamente difícil de prensar. Se necesitaría una prensa del tamaño de un rascacielos para fabricar algo del tamaño de un bloque de motor de coche. Por eso, la mayoría de las piezas de metal pulido son pequeñas; suelen pesar menos de 2,2 kg.

- Costo de herramientas: Los moldes utilizados para exprimir el polvo se fabrican con materiales muy duros y costosos. Debido a este elevado coste inicial, la fabricación por pulverización solo será racional cuando se produzcan miles de piezas. No es eficaz preparar una o dos piezas.

- Límites de fuerza: Las piezas de PM son resistentes, pero no están sujetas al flujo de grano como las piezas forjadas. La forja es la reina de la resistencia, pero en el caso de objetos que deben soportar una violencia extrema, como un martillo o el eje de transmisión de un tanque, la forja es la reina de la resistencia.

Aplicaciones de la pulvimetalurgia

¡Todos los días estás rodeado de partes del Primer Ministro! Aquí es donde se esconden:

- Coches: Los automóviles tienen un motor potente y bielas y engranajes de distribución conectados. Incluso las pastillas de freno metálicas que ayudan a frenar suelen fabricarse con técnicas de PM.

- Hogar y cocina: Revisa tu taladro eléctrico. El problema de los engranajes de alta velocidad y calor en el interior es casi seguro que se debe a los productos PM. Incluso en algunos de los cuchillos de cocina más caros, se utiliza acero en polvo para prolongar la vida útil del filo.

- Medicamento: Los cirujanos han utilizado el PM para producir piezas biocompatibles. La razón por la que se suelen fabricar prótesis de cadera de titanio o implantes dentales de esta manera es que el metal puede diseñarse con una ligera porosidad, lo que permite que el hueso crezca dentro del metal y lo sujete.

- Tecnología: El pequeño motor de vibración de tu teléfono, que te hace sentir que vibra en el bolsillo, utiliza pesos de PM de alta densidad. Los polvos de cobre también se utilizan comúnmente para crear disipadores de calor que evitan que la CPU de tu computadora se funda.

Cuándo utilizar pulvimetalurgia en lugar de fundición o forja

La selección del método adecuado es comparable a la selección de la herramienta adecuada para un trabajo. Utilice el mantenimiento preventivo si:

- La alta precisión es clave: En caso de que su pieza tenga que estar a unos pocos micrones de un cabello humano y no se requiera lijado o corte adicional.

- Volumen masivo: Si se requiere la producción de 50.000 a 100.000 unidades, cuanto mayor sea la velocidad de la máquina, más económico será cada pieza.

- Geometría compleja: En caso de que su componente tenga agujeros o ángulos extraños en los engranajes internos, sería una pesadilla cortarlo en un bloque sólido.

- Materiales duros: Cuando se trabaja con materiales duros como el tungsteno (cuyo punto de fusión es tan alto que derretiría la mayoría de los moldes de fundición).

Tendencias futuras en la pulvimetalurgia

¿Qué sigue para esta industria?

- Impresión 3D de metal a escala: La impresión 3D es actualmente escasa. Sin embargo, ahora se pueden imprimir simultáneamente decenas de componentes metálicos con la nueva tecnología llamada inyección de aglutinante, que amplía las posibilidades de la impresión 3D con formas de diseño 3D.

- Polvos inteligentes: Los científicos están desarrollando polvos capaces de detectar la tensión. Imaginemos que un puente o un componente de avión, fabricado con metal, es capaz de comunicarse con una computadora cuando está a punto de agrietarse, antes de que esto ocurra.

- Sostenibilidad: La PM también consume menos energía que el metal líquido fundido y, por lo tanto, cada vez más empresas están migrando a la PM para lograr objetivos de carbono neto cero.

Conclusión

La pulvimetalurgia es un verdadero secreto de la ingeniería actual. Representa la transición entre el mundo antiguo y de alta tecnología de la metalurgia y su aplicación moderna. Ahora podemos fabricar máquinas más eficientes, con menos desperdicio y más complejas que nunca, reduciendo el metal a polvo y devolviéndolo a su estado sólido.

En HDC, somos líderes en estas tecnologías de fabricación. Si necesita una pieza automotriz adicional o un dispositivo de tecnología ultrasensible, nuestro equipo especializado está siempre disponible para analizar con usted cualquier solución rentable y duradera.

Le invitamos a contactarnos y convertirse en nuestro nuevo cliente. Hablemos sobre cómo podemos hacer realidad su próxima gran idea con precisión y atención al detalle. Llame a HDC ahora y solicite un presupuesto gratuito.

preguntas frecuentes

¿Es la pulvimetalurgia más fuerte que la fundición?

En general, sí. Las piezas de PM también son más uniformes y tienen menos agujeros internos que las piezas fundidas, pero tienden a ser más débiles que las piezas forjadas.

¿Cuál es el metal más común utilizado en la pulvimetalurgia?

Los más comunes son el hierro y las aleaciones de hierro, ya que son baratos y muy potentes en aplicaciones automotrices e industriales.

¿Puede el PM sustituir al forjado?

En algunos casos, ¡sí! Sobre todo en componentes pequeños e intrincados en los que la sinterización-forja (proceso híbrido) ofrece suficiente resistencia y la forja tradicional.

¿Es cara la pulvimetalurgia?

Con pequeñas cantidades, sí, ya que los moldes son caros. Sin embargo, es más económico en el caso de producciones de gran volumen, ya que no requiere mano de obra ni mecanizado adicionales.

¿La pulvimetalurgia oxida?

Es como cualquier metal; depende del material. El polvo de acero inoxidable no se oxida. En el caso del hierro, puede ser necesario recubrir la pieza.