En el complejo mundo de la fabricación, la fundición a presión de metal se erige como un proceso formidable, que da forma a los componentes con precisión y eficiencia. Esta sección introductoria sentará las bases para comprender los matices de esta fascinante técnica.

Principios básicos de la fundición a presión de metales

La fundición a presión de metal es un proceso de fabricación de precisión que implica inyectar metal fundido en un molde diseñado específicamente, lo que le permite solidificarse y formar un componente detallado y preciso. Los principios básicos de esta técnica giran en torno a varios elementos clave:

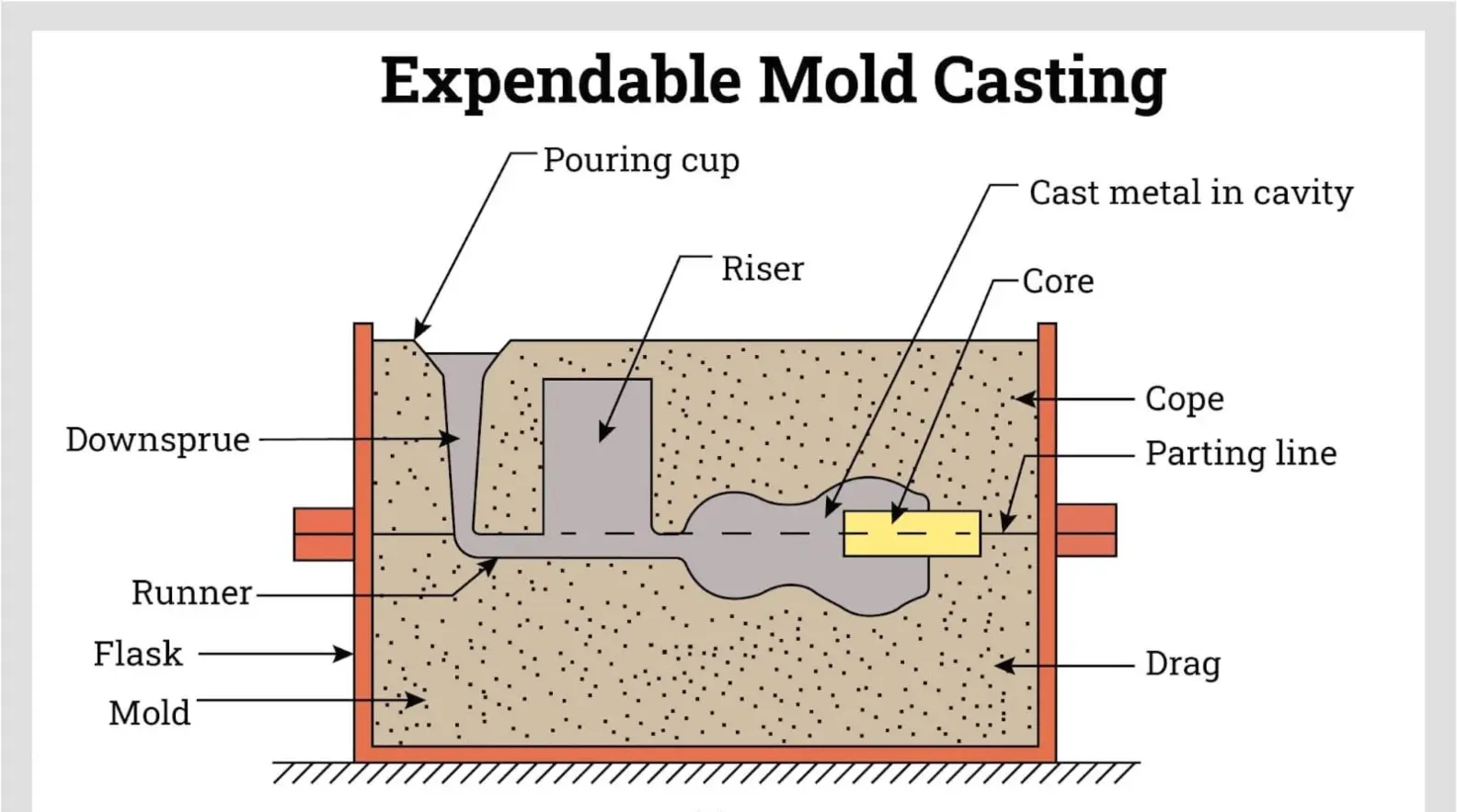

- Creación de moldes:La precisión es crucial a la hora de elaborar un molde de acero que refleje el producto final.

- Inyección de metal fundido: La inyección a alta presión garantiza el llenado completo del molde con metales como aluminio, zinc o magnesio.

- Enfriamiento y Solidificación:El enfriamiento rápido posterior a la inyección mantiene la integridad del producto y las propiedades deseadas del material.

- Expulsión del componente: El molde se abre y el componente formado se expulsa con precisión.

- Recorte y acabado:Los procesos adicionales mejoran la calidad y apariencia del producto final.

Comprender estos principios fundamentales proporciona una idea de por qué la fundición a presión de metal es la opción preferida para fabricar componentes complejos y de alta calidad en diversas industrias. La combinación de precisión del molde, inyección de metal fundido y un cuidadoso posprocesamiento hace de este proceso una piedra angular de la fabricación moderna.

Equipos y componentes esenciales

- Máquinas de fundición a presión: Estas máquinas inyectan metal fundido en moldes a alta presión, cuyo tamaño varía según las necesidades de producción.

- Moldes:Elaborados con materiales duraderos como el acero, los moldes dictan la forma final del componente, lo que requiere un diseño preciso.

- Horno: Las materias primas se funden en el horno, formando el metal fundido que se inyecta en moldes.

- Sistema de inyección: Controla la inyección de metal fundido en la cavidad del molde, que comprende componentes como la cámara de disparo y el émbolo.

- Sistema de refrigeración: Asegura una rápida solidificación dentro del molde, manteniendo la integridad del producto.

- Sistema de eyección: Elimina suavemente el componente solidificado del molde con precisión.

- Herramientas de recorte: Después de la expulsión, herramientas como las tijeras refinan la forma del componente eliminando el exceso de material.

- Equipo auxiliar: Incluye sistemas de lubricación, cucharas de transporte metálicas y características de seguridad, que mejoran la eficiencia y la seguridad generales.

Comprender las complejidades de los equipos y componentes involucrados en la fundición a presión de metal arroja luz sobre el esfuerzo de colaboración necesario para producir componentes de alta calidad con precisión y eficiencia. Desde las potentes máquinas de fundición a presión hasta el meticuloso diseño de los moldes, cada elemento desempeña un papel crucial a la hora de dar forma al producto final.

Materiales para fundición a presión de metales

- Aluminio: Ligero y resistente a la corrosión, ideal para diversas aplicaciones.

- Zinc: Conocido por diseños complejos, rentables y que ofrece una excelente estabilidad dimensional.

- Magnesio: El metal estructural más ligero, elegido para aplicaciones sensibles al peso como la aeroespacial.

- Cobre: Seleccionado por su excelente conductividad, resistencia a la corrosión y durabilidad.

- Aleaciones de Zinc-Aluminio: Las mezclas ofrecen resistencia y versatilidad mejoradas para diversas aplicaciones.

Elegir el material adecuado es primordial en la fundición a presión de metal, ya que influye directamente en la resistencia, durabilidad y funcionalidad del producto final. La versatilidad de los materiales permite a los fabricantes adaptar sus opciones para cumplir con los requisitos específicos de diversas industrias y aplicaciones.

Ventajas de la fundición a presión de metal

La fundición a presión de metal se presenta como un proceso de fabricación versátil y eficiente, que ofrece una producción de componentes precisa con tolerancias estrictas. Combina rentabilidad con un desperdicio mínimo, ideal para la producción en masa y proporciona una respuesta rápida. Su adaptabilidad brilla en la creación de diseños intrincados y geometrías complejas, lo que produce componentes livianos pero duraderos, particularmente de materiales como el aluminio y el magnesio. El proceso garantiza un acabado superficial suave, lo que reduce la necesidad de refinamientos adicionales. Con una vida útil prolongada de las herramientas y aplicaciones en diversas industrias, la fundición a presión de metal demuestra ser una solución ideal, que incorpora la combinación perfecta de precisión, rentabilidad y versatilidad en la fabricación moderna.

Limitaciones y desafíos

Si bien la fundición a presión de metal ofrece numerosas ventajas, conlleva limitaciones y desafíos inherentes. La porosidad y los defectos superficiales, incluidos el encogimiento y la formación de ampollas, pueden afectar la integridad estructural. Los costos de herramientas, especialmente para moldes de precisión, pueden ser prohibitivos para la producción a pequeña escala. Las opciones limitadas de materiales, el alto consumo de energía y las limitaciones de tamaño para piezas más grandes son desafíos adicionales. La complejidad de los diseños complejos y las consideraciones ambientales actuales, particularmente en el uso de energía y la eliminación de materiales, se suman a las complejidades. Abordar estos desafíos requiere innovación continua para mejorar el proceso, asegurando un equilibrio entre eficiencia y sostenibilidad en la fundición a presión de metales.

Aplicaciones de la fundición a presión de metales

La fundición a presión de metales encuentra una aplicación generalizada en diversas industrias. La versatilidad de este proceso de fabricación se hace evidente en varios sectores:

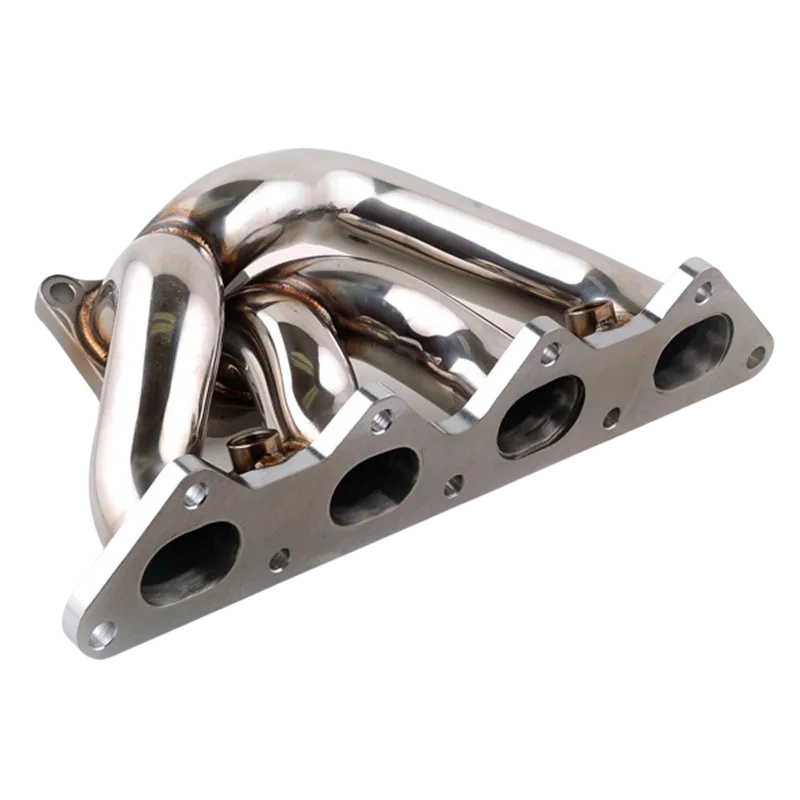

- Industria automotriz: Piezas de motor, carcasas de transmisión y componentes estructurales.

- Electrónica de consumo: componentes de teléfonos inteligentes, piezas de portátiles y tabletas

- Aeroespacial: Piezas de motores de aviones, componentes estructurales y soportes.

- Equipo medico: instrumentos quirúrgicos y equipos de diagnóstico

- Maquinaria industrial: Componentes para maquinaria industrial, incluidos engranajes y carcasas.

- Aparatos de iluminación:diseños complejos para accesorios y componentes

- Artículos deportivos: Cabezas de palos de golf y piezas de bicicletas.

- Energía renovable: Componentes complejos y robustos para turbinas eólicas y paneles solares.

Consideraciones ambientales

Si bien la fundición a presión de metal destaca por su precisión, también tiene que lidiar con consideraciones medioambientales. El alto consumo de energía del proceso y la generación de desechos de material impulsan un enfoque en iniciativas de reciclaje y eficiencia energética. Mitigar las emisiones y garantizar la calidad del aire, junto con la elección de materiales sostenibles, contribuyen a un proceso de fundición más ecológico. Las tecnologías de ahorro de agua y la gestión responsable de residuos minimizan aún más el impacto ambiental. A medida que la industria avanza hacia las certificaciones ecológicas, existe un esfuerzo concertado para alinear las operaciones de fundición a presión de metal con prácticas sustentables y estándares de cumplimiento, fomentando un futuro más responsable con el medio ambiente.

Piezas de fundición a presión de metal personalizadas

Las piezas de fundición a presión de metal personalizadas se pueden fabricar mediante una serie de pasos que involucran diseño, herramientas y producción. Aquí hay una guía general sobre cómo hacerlo:

- Definir requisitos: Especifique claramente los detalles de la pieza como material, tamaño, tolerancia, acabado superficial y cantidad.

- Encuentre un fabricante confiable:Investigue y seleccione un fabricante de fundición a presión de buena reputación con experiencia en la industria y críticas positivas.

- Diseñar la pieza: Cree dibujos detallados o modelos 3D que cumplan con las especificaciones y tengan en cuenta los requisitos de fundición a presión.

- Seleccionar material: Elija materiales adecuados (p. ej., aluminio, zinc, magnesio) según su resistencia, durabilidad y costo.

- Diseño de herramientas y moldes: Desarrollar moldes, normalmente hechos de acero, utilizando procesos como el mecanizado CNC.

- Prototipo y Pruebas: Cree un prototipo para probar la funcionalidad antes de la producción en masa.

- Producción: Una vez aprobado el prototipo, se continúa con la producción en masa mediante inyección de metal fundido a alta presión en moldes.

- Operaciones Secundarias: Realice operaciones adicionales (mecanizado, acabado, tratamiento térmico) según sea necesario para las especificaciones finales.

- Control de calidad: Implementar un control de calidad exhaustivo, incluidas inspecciones dimensionales y pruebas de materiales.

- Embalaje y entrega:Coordinación de logística con el fabricante.

- Comunicación y comentarios: Mantener una comunicación abierta, proporcionando comentarios sobre los prototipos para garantizar que la producción final cumpla con las expectativas.

Recuerde que la colaboración y la comunicación clara con el fabricante son cruciales para el éxito de un proyecto de fundición a presión de metal personalizado.

Conclusión

En el gran tapiz de la fabricación, la fundición a presión de metal emerge como un hilo conductor de precisión y adaptabilidad. Su viaje desde el metal fundido hasta los componentes personalizados refleja el panorama en constante evolución de la tecnología y la industria. Mientras superamos los desafíos y celebramos los avances, el arte de la fundición a presión de metal sigue siendo una piedra angular en la creación de los productos que definen nuestro mundo moderno.