En el panorama de fabricación actual, la demanda de componentes diseñados con precisión ha llevado a la adopción generalizada de piezas fundidas a medida. De intrincado automotor Desde componentes hasta equipos médicos especializados, la fundición personalizada ofrece una solución versátil que combina precisión, complejidad y rentabilidad. Este artículo explora el mundo de las piezas fundidas personalizadas, examinando sus ventajas, diversos procesos de fundición, materiales utilizados, consideraciones de diseño y aplicaciones en diferentes industrias.

Tipos de métodos de fundición

Existen varios tipos de métodos de fundición que se utilizan en la fabricación para crear objetos metálicos. A continuación se muestran algunos métodos de transmisión comunes:

- Fundición a la cera perdidaFundición a la cera perdida, también conocido como fundición a la cera perdida, es un método preciso adecuado para diseños complejos. Implica crear un patrón de cera, recubrirlo con una capa de cerámica y luego derretir la cera para dejar un molde para fundir metal.

- Moldeo en arenaLa fundición en arena es un método versátil y rentable de presionar un patrón en la arena para crear un molde. Luego se vierte el metal fundido en el molde, solidificándolo hasta darle la forma deseada.

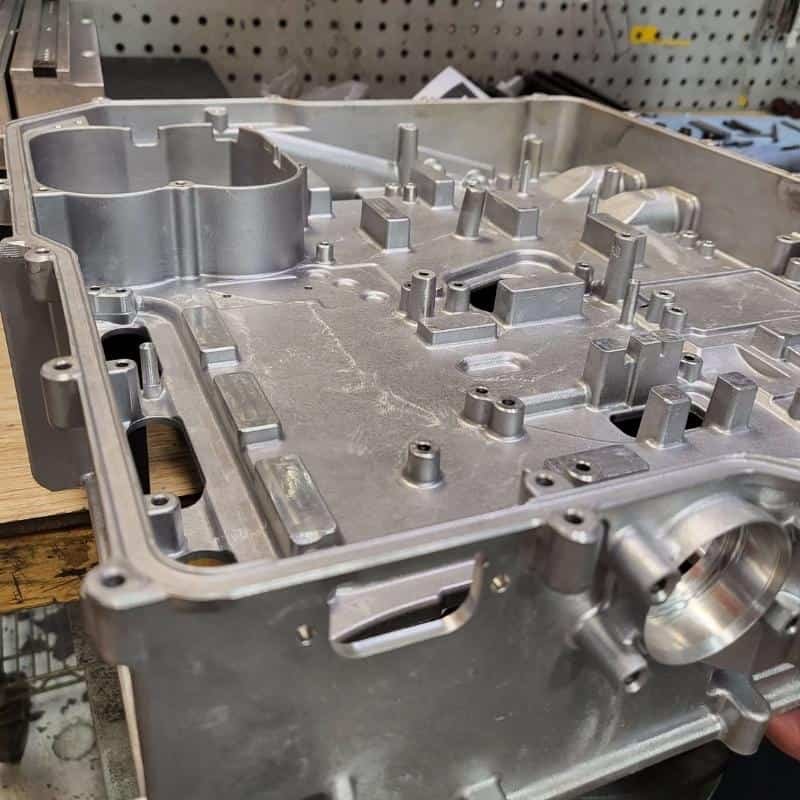

- fundición a presiónfundición a presión utiliza un molde (troquel) para producir piezas idénticas con alta precisión dimensional. El metal fundido se inyecta en el troquel a alta presión, creando formas complejas con un posprocesamiento mínimo.

Procesos de varios métodos de fundición.

Existen varios métodos de fundición, cada uno con sus procesos únicos. A continuación se explican algunos métodos de conversión comunes:

Moldeo en arena:

- Haciendo patrones: Cree una réplica del patrón del objeto final utilizando materiales como madera, metal o plástico.

- Moldura: Coloque el patrón en arena para formar un molde con capa (parte superior) y arrastre (parte inferior) hecho de una mezcla de arena y agente adhesivo.

- Montaje del molde: Combine el frente y el arrastre para crear un molde con canales (compuertas) y cavidades (huellas) para eliminar patrones y verter metal.

- Eliminación de patrones: Saque el patrón, dejando una cavidad con la forma del objeto deseado.

- Colocación del núcleo (opcional): Inserte núcleos de arena o metal para las características internas.

- Cerrando el molde: Sujete firmemente las dos mitades del molde.

- Torrencial: Vierta metal fundido a través del sistema de compuerta para llenar la cavidad.

- Solidificación: El metal fundido se enfría y solidifica en el molde.

- Enfriamiento y Solidificación: Deje que el molde se enfríe; la duración dependerá del tamaño y la complejidad de la fundición.

- Rotura de molde: Abra el molde después de la solidificación completa para revelar la fundición final.

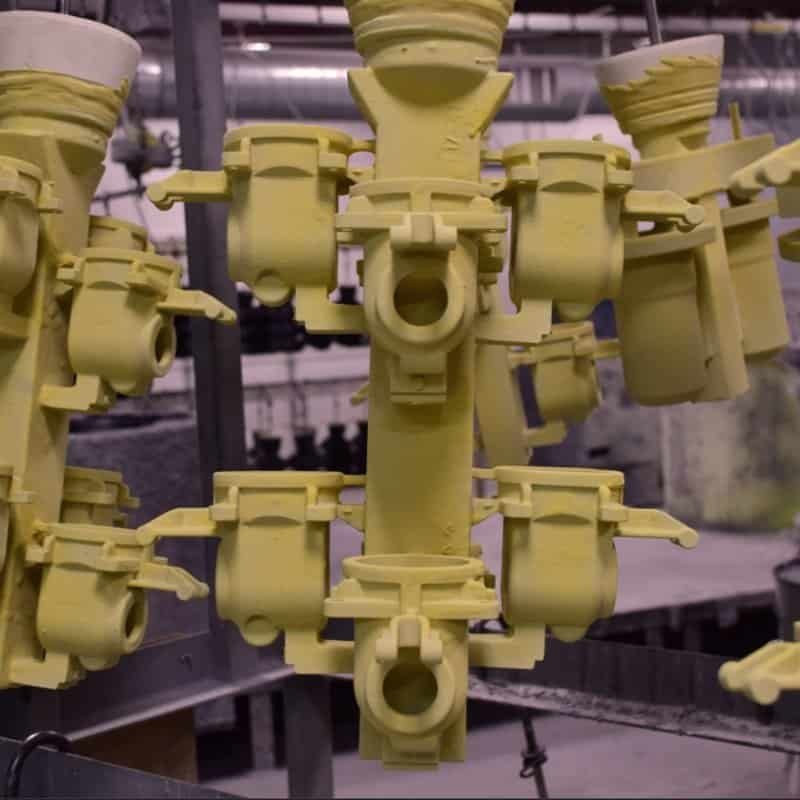

Fundición a la cera perdida:

- Creación de patrones de cera: Se hace un patrón de cera para replicar el producto final.

- Asamblea: Se ensamblan múltiples patrones de cera en un bebedero de cera central.

- Revestimiento: El conjunto se recubre con una carcasa de cerámica para crear el molde.

- Depilación: El molde cerámico se calienta para retirar la cera, dejando una cavidad.

- Torrencial: Se vierte metal fundido en el molde.

- Enfriamiento y Acabado: El metal se solidifica y se retira la capa cerámica, seguido de procesos de acabado.

Fundición a presión:

- Preparación del troquel: Se crean dos mitades de molde, llamadas matrices, para formar la forma deseada.

- Inyección: El metal fundido se introduce en la cavidad del molde bajo alta presión.

- Enfriamiento: El metal se solidifica rápidamente debido a los sistemas de alta presión y enfriamiento.

- Expulsión: El molde se abre y se expulsa la pieza fundida.

Ventajas y desventajas de los diferentes métodos de fundición

Los diferentes métodos de fundición tienen sus propias ventajas y desventajas. Aquí hay una descripción general:

Moldeo en arena:

- ventajas:Versátil y rentable para producción tanto a pequeña como a gran escala.

Adecuado para una amplia gama de metales y aleaciones.

Puede acomodar formas complejas y componentes grandes.

- Desventajas:El acabado de la superficie puede requerir mecanizado adicional.

Los niveles de tolerancia son generalmente más bajos en comparación con otros métodos.

Fundición a la cera perdida:

- ventajas:Excelente acabado superficial y detalles intrincados.

Adecuado para una variedad de metales y aleaciones.

Se requiere un mecanizado mínimo después de la fundición.

- Desventajas:Mayores costos de producción debido al complejo proceso.

Limitado a volúmenes de producción más pequeños.

Fundición a presión:

- ventajas:Alta precisión y tolerancias ajustadas.

Buen acabado superficial directamente del molde.

Altos índices de producción para grandes cantidades.

- Desventajas:Los costos de herramientas y equipos son relativamente altos.

Limitado a aleaciones específicas adecuadas para fundición a alta presión.

Materiales metálicos utilizados en la fundición.

Se utilizan diversos materiales metálicos para crear una amplia gama de productos. La elección del metal depende de las características específicas requeridas para el producto final. A continuación se muestran algunos materiales metálicos comunes utilizados en la fundición:

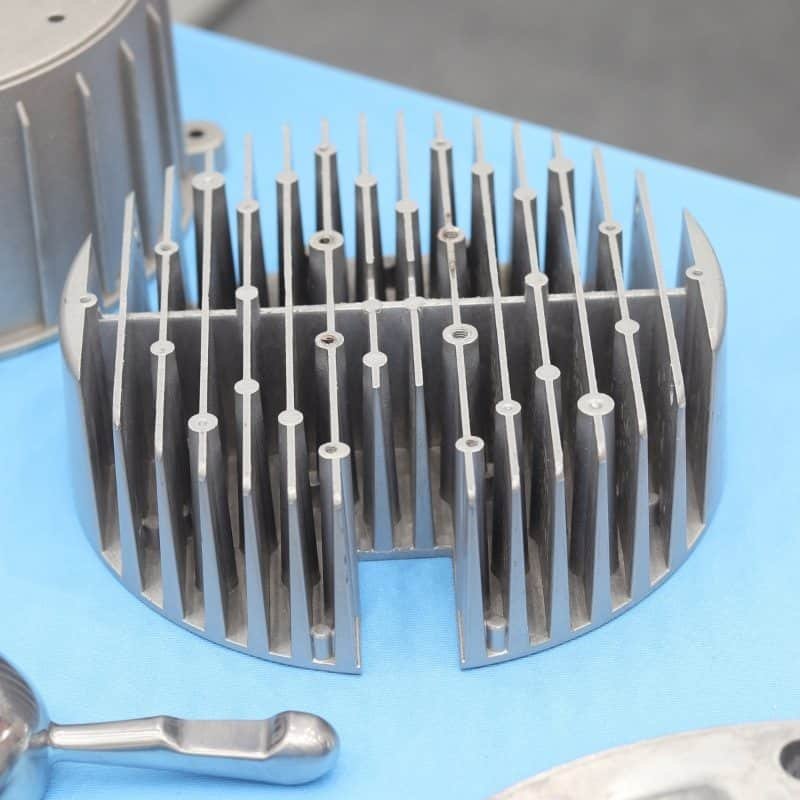

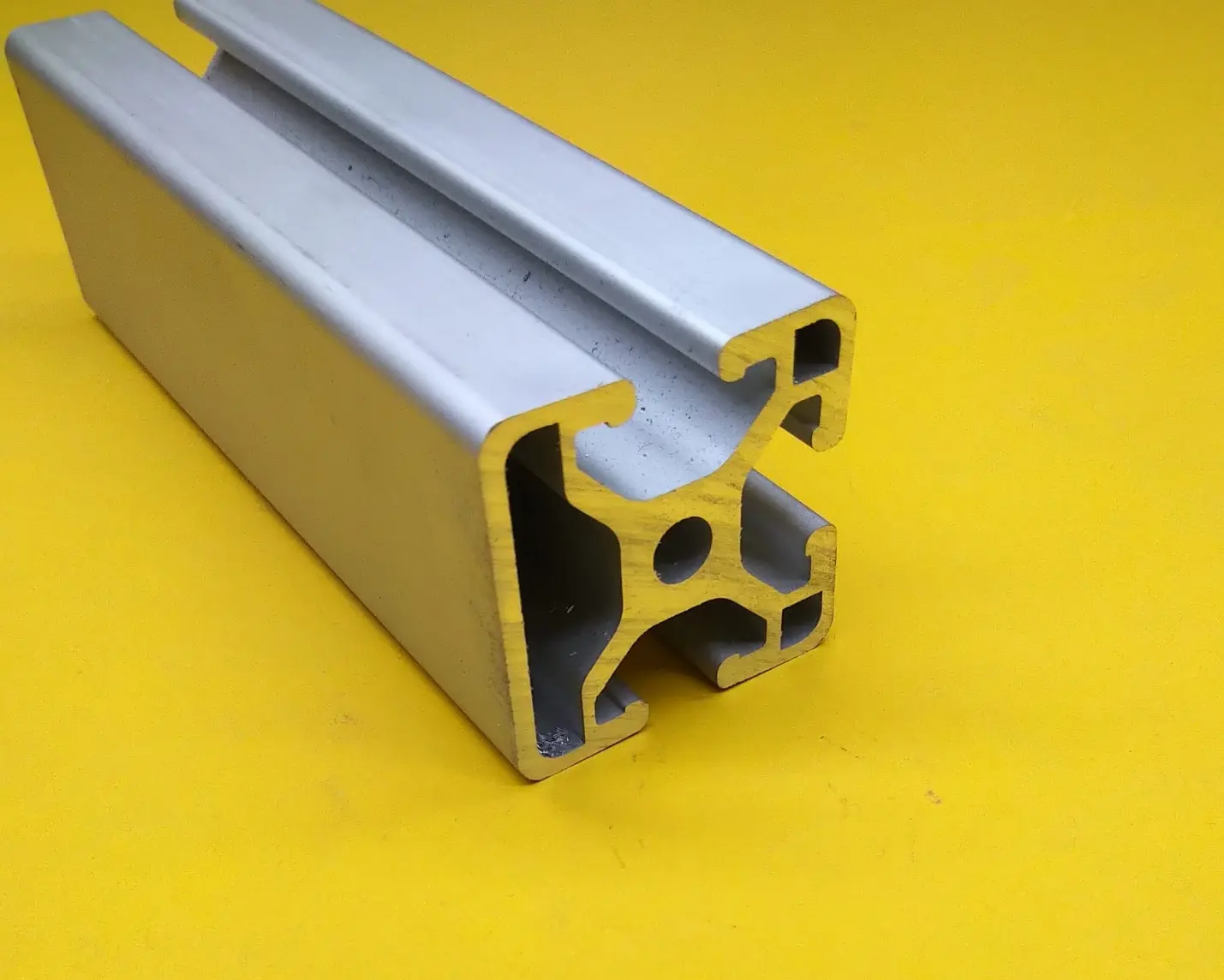

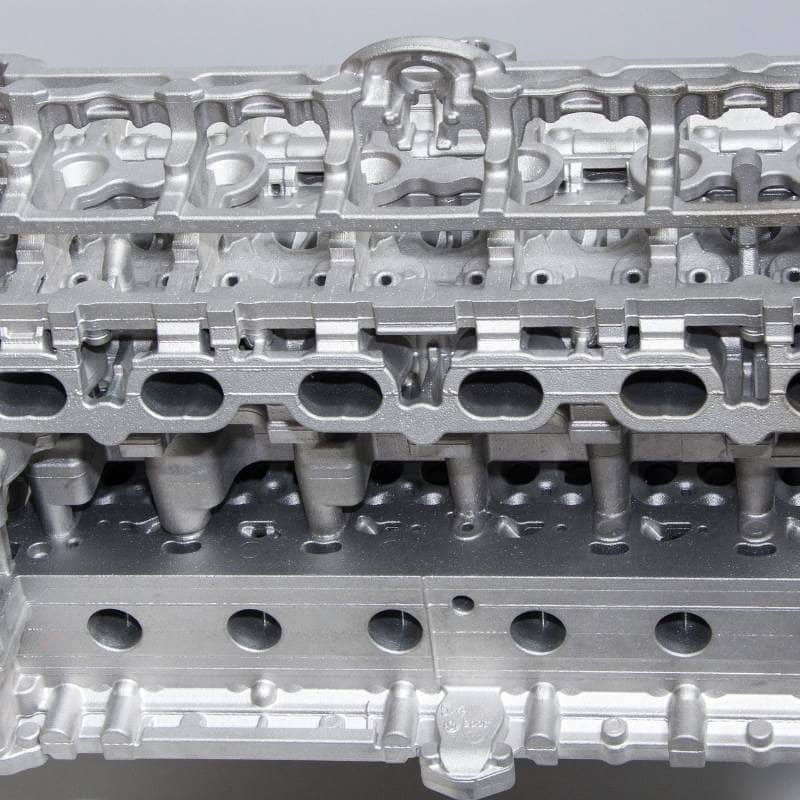

- Aluminio: Valorado por su construcción liviana, excelente resistencia a la corrosión y alta conductividad térmica, es un material clave en las industrias automotriz y aeroespacial.

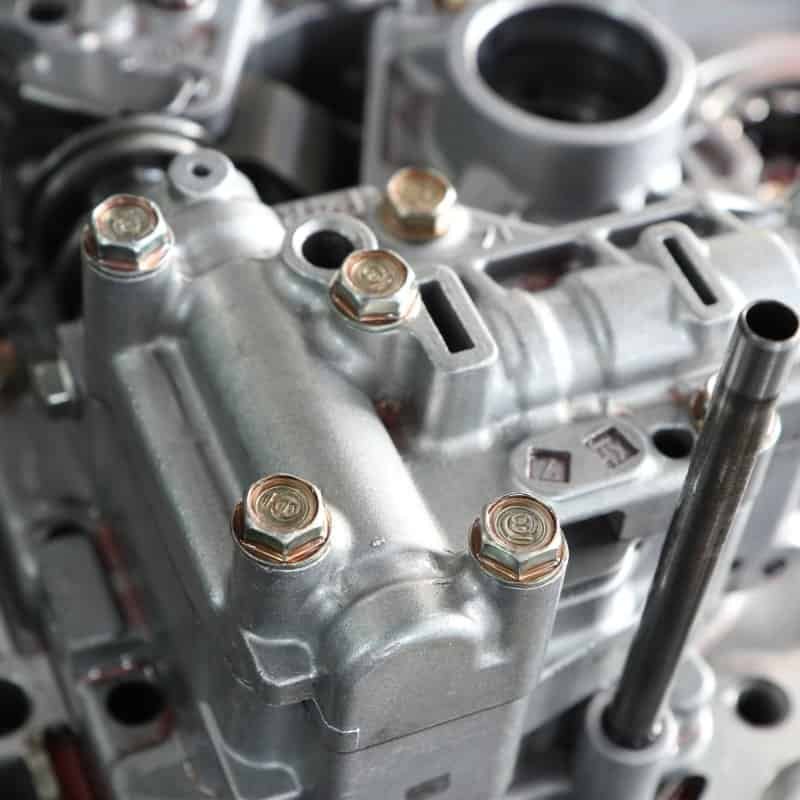

- Hierro: Distinguido por su alta resistencia, durabilidad y versatilidad, desempeña un papel destacado en la fabricación. Comúnmente empleado en la producción de bloques de motores, tuberías y diversos componentes automotrices, las características robustas del hierro lo convierten en un material fundamental para aplicaciones que exigen resistencia y resistencia en ingeniería y construcción.

- Acero: El acero es un material robusto y duradero con excelente maquinabilidad, lo que lo hace versátil para diversas aplicaciones, como piezas de maquinaria y construcción.

- Cobre: El cobre es valorado por su excelente conductividad eléctrica y resistencia a la corrosión, lo que lo convierte en una opción popular para componentes eléctricos y aplicaciones artísticas.

- Latón: El latón, una aleación de cobre y zinc, es resistente a la corrosión y posee un aspecto dorado distintivo. Se utiliza frecuentemente en fundición decorativa y en la fabricación de instrumentos musicales.

- Bronce: El bronce, una aleación duradera de cobre y estaño, presenta resistencia a la corrosión y se emplea ampliamente en arte, esculturas y producción de rodamientos.

- Zinc: El zinc, conocido por sus excelentes propiedades de fundición y resistencia a la corrosión, se utiliza comúnmente en la fundición a presión para una variedad de aplicaciones.

- Magnesio: El magnesio es apreciado por su naturaleza liviana y su alta relación resistencia-peso, lo que lo convierte en una opción frecuente en aplicaciones aeroespaciales y automotrices.

- Aleaciones a base de níquel: Las aleaciones a base de níquel se caracterizan por su alta temperatura y resistencia a la corrosión, lo que las convierte en materiales cruciales en aplicaciones aeroespaciales, de procesamiento químico y marinas.

- Titanio: El titanio es conocido por sus propiedades livianas, de alta resistencia y resistentes a la corrosión, lo que lo convierte en una opción destacada en implantes médicos y aeroespaciales.

Técnicas de posprocesamiento para piezas fundidas

Las técnicas de posprocesamiento desempeñan un papel fundamental a la hora de mejorar la calidad de las piezas fundidas, abordando aspectos como el acabado de la superficie, la precisión dimensional y el rendimiento general. Se emplean métodos de acabado de superficies, como esmerilado, pulido, chorro de arena y granallado, para mejorar la estética y la durabilidad. Los procesos de tratamiento térmico como el recocido, la normalización y el revenido ayudan a reducir las tensiones internas y refinar la estructura del grano, mejorando las propiedades mecánicas.

Operaciones de mecanizado, incluidas Mecanizado CNC, torneado, molienda, taladrado y roscado contribuyen a la precisión dimensional y la conformación de las piezas. Las opciones de recubrimiento y enchapado, como pintura, recubrimiento en polvo, galvanoplastia y anodizado, ofrecen resistencia a la corrosión y mejoras estéticas. El granallado, la limpieza ultrasónica y el acabado vibratorio son técnicas adicionales que se utilizan para mejorar y limpiar la superficie.

Las medidas de inspección y control de calidad, como la inspección por rayos X y los controles dimensionales, garantizan la fiabilidad de las piezas fundidas finales. Fabricación aditiva, como Impresión 3d, puede implicar la eliminación de relleno y soporte como parte del posprocesamiento. El ensamblaje y la soldadura se utilizan para crear estructuras complejas o componentes más grandes.

El desbarbado es esencial para eliminar los bordes afilados, mejorar la seguridad y lograr una apariencia pulida. Los tratamientos químicos como la pasivación y el grabado químico satisfacen las necesidades específicas del material. Las técnicas de reparación de piezas fundidas, como la soldadura fuerte o la soldadura fuerte, solucionan defectos o unen piezas fundidas rotas. En general, la selección de técnicas de posprocesamiento depende de las propiedades del material, la geometría de la pieza y la aplicación prevista para lograr resultados óptimos. La coherencia en el flujo de trabajo de posprocesamiento es crucial para obtener resultados confiables y repetibles.

Ventajas de las piezas fundidas personalizadas

Las piezas fundidas personalizadas ofrecen varias ventajas, lo que las convierte en la opción preferida en diversas industrias:

Flexibilidad de diseño:

- Permite diseños intrincados y complejos. Facilita la producción de componentes altamente especializados.

Variedad de materiales:

- Admite una amplia gama de materiales y cumple con requisitos de rendimiento específicos.

Rentable para formas complejas:

- Más rentable para formas complejas, minimizando las necesidades de mecanizado.

Consistencia y reproducibilidad:

- La precisión garantiza piezas consistentes y reproducibles, algo crucial para los componentes estandarizados.

Residuos reducidos:

- Da como resultado un menor desperdicio de material en comparación con los métodos de mecanizado tradicionales.

Escalabilidad:

- Adecuado tanto para producción a pequeña como a gran escala, adaptándose a las diferentes demandas.

Fuerza y durabilidad:

- Presenta una excelente resistencia y durabilidad, ideal para aplicaciones robustas.

Plazos de entrega más cortos:

- Ofrece plazos de entrega más cortos, lo que resulta beneficioso para industrias con programas de producción ajustados.

Versatilidad en Aplicaciones:

- Encuentra aplicaciones en diversas industrias como la automotriz, aeroespacial, energética y sanitaria.

Requisitos de montaje reducidos:

- A menudo se produce como una sola pieza, minimizando las necesidades de montaje.

Acabado superficial mejorado:

- Los avances en la tecnología de fundición permiten mejores acabados superficiales sin un posprocesamiento extenso.

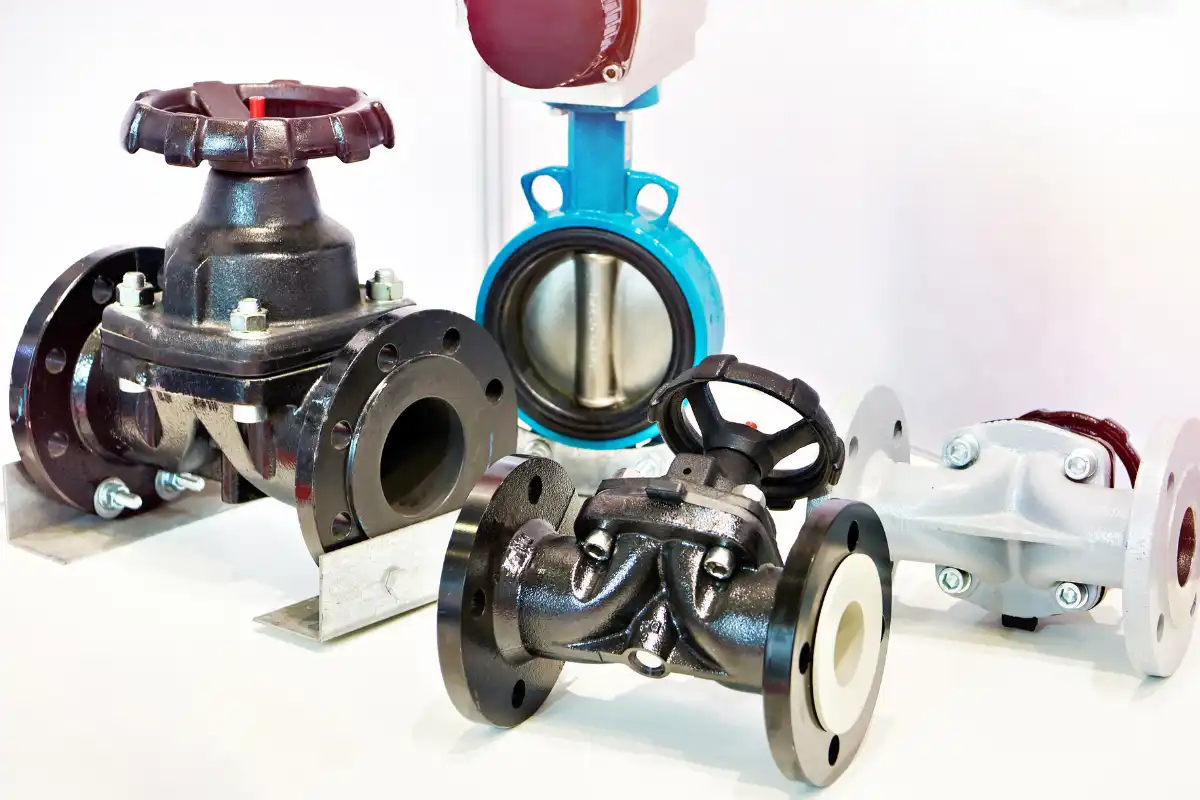

Aplicaciones de piezas fundidas

Las piezas fundidas se utilizan ampliamente en diversas industrias por su versatilidad y confiabilidad. En el sector de la automoción, encuentran aplicaciones en componentes de motores y transmisiones, mientras que la industria aeroespacial depende de ellos para piezas de motores de aviones y elementos estructurales. El sector energético se beneficia de las piezas fundidas en álabes de turbinas y componentes de generación de energía, y el campo de la salud las incorpora en prótesis, implantes ortopédicos y dispositivos médicos. Además, las piezas fundidas desempeñan un papel crucial en la fabricación de maquinaria, electrónica de consumo, construcción, transporte ferroviario, aplicaciones marinas, sistemas de energía renovable, aparatos electrónicos y artículos deportivos, lo que demuestra su adaptabilidad en diversos sectores.

Impacto Ambiental y Sostenibilidad

El impacto ambiental y la sostenibilidad de los procesos de fabricación, incluida la fundición personalizada, se han convertido en consideraciones cada vez más cruciales en el panorama global actual. La fundición personalizada, en comparación con los métodos de mecanizado tradicionales, a menudo da como resultado una reducción del desperdicio de material, lo que contribuye a la eficiencia de los recursos y minimiza el impacto ambiental. Además, los avances en las tecnologías de fundición han dado lugar a una mejor precisión y acabados superficiales, lo que reduce la necesidad de un posprocesamiento extenso y disminuye aún más la huella ambiental. Además, la escalabilidad de la fundición personalizada permite una producción eficiente y adaptabilidad a diferentes niveles de demanda, lo que promueve la optimización general de los recursos. A medida que las industrias se esfuerzan por adoptar prácticas ecológicas, la sostenibilidad de la fundición personalizada radica no solo en su rentabilidad y flexibilidad de diseño, sino también en su potencial para alinearse con prácticas de fabricación respetuosas con el medio ambiente.

Innovación en fundición personalizada

La innovación en la fundición personalizada se ha caracterizado por varios avances clave:

- Integración de diseño asistido por computadora (CAD): Facilita la creación de diseños intrincados y complejos.

- Herramientas de simulación: Optimiza los procesos de casting prediciendo y abordando problemas potenciales.

- Impresión 3D en patronaje: Agiliza la creación de prototipos y reduce los plazos de entrega.

- Materiales avanzados: Introducción de aleaciones y compuestos para mejorar el rendimiento y la durabilidad.

- Automatización y Robótica: Mejora la eficiencia de la producción, garantizando la coherencia y reduciendo el trabajo manual.

Estas innovaciones redefinen colectivamente las capacidades de la fundición personalizada, brindando a las industrias mayor flexibilidad, velocidad y calidad en la fabricación de componentes.

Consideraciones cuando se utilizan piezas fundidas personalizadas

Al considerar piezas fundidas personalizadas, se deben sopesar factores críticos para una fabricación eficaz. La complejidad del diseño debe alinearse con las capacidades de fundición personalizadas, garantizando que se puedan producir con éxito diseños complejos. La selección del material es fundamental, centrándose en cumplir los requisitos de rendimiento, durabilidad y medioambientales adaptados a la aplicación. La rentabilidad es primordial, especialmente para componentes con formas intrincadas donde la fundición personalizada puede reducir las necesidades de mecanizado. Dar prioridad a la precisión en el proceso de fundición garantiza piezas consistentes y reproducibles, algo crucial para mantener la calidad en todas las series de producción y minimizar el desperdicio. La escalabilidad es esencial, ya que permite una producción eficiente en diferentes niveles de demanda.

Además, evaluar los requisitos de resistencia y durabilidad es crucial, dado que las piezas fundidas suelen presentar una excelente robustez. Las consideraciones sobre los plazos de entrega desempeñan un papel importante, ya que la fundición personalizada puede ofrecer ventajas en términos de cronogramas de producción más cortos, creación rápida de prototipos y entregas oportunas. Se debe tener en cuenta la versatilidad de las piezas fundidas personalizadas en diversas aplicaciones e industrias, garantizando la adaptabilidad. Además, es crucial considerar si las piezas fundidas personalizadas se pueden producir como una sola pieza, ya que esto reduce los requisitos de ensamblaje y los posibles puntos de falla. Por último, reconocer los requisitos de acabado superficial y aprovechar los avances en la tecnología de fundición contribuye a cumplir con las especificaciones tanto estéticas como funcionales. En resumen, un enfoque integral de estas consideraciones optimiza los beneficios de la fundición personalizada para una producción eficiente y exitosa.

Piezas fundidas personalizadas de fabricantes

Al obtener piezas fundidas personalizadas de los fabricantes, varias consideraciones clave garantizan una colaboración exitosa:

- Especificaciones de diseño claras: Proporcionar especificaciones de diseño detalladas a los fabricantes, describiendo las complejidades de las piezas deseadas.

- Requerimientos materiales: Comunique los requisitos de materiales específicos según la aplicación prevista, considerando factores como el rendimiento, la durabilidad y las consideraciones ambientales.

- Estimación de costos: Colabore con los fabricantes para obtener estimaciones de costos precisas, considerando la complejidad del diseño y cualquier posible proceso posterior a la fundición.

- Seguro de calidad: Discutir y establecer medidas de garantía de calidad para garantizar la precisión en el proceso de fundición, lo que lleva a piezas consistentes y reproducibles.

- Estrategias de reducción de residuos: Trabajar con los fabricantes para implementar estrategias para minimizar el desperdicio de material durante el proceso de fundición, contribuyendo al ahorro de costos y la sostenibilidad ambiental.

- Escalabilidad y Capacidad de Producción: Evalúe la escalabilidad y la capacidad de producción del fabricante para satisfacer los diferentes niveles de demanda de manera eficiente, ya sea para producción a pequeña o gran escala.

- Pruebas y Certificación: Infórmese sobre los procedimientos de prueba y los procesos de certificación para garantizar que las piezas fundidas personalizadas cumplan con los estándares y especificaciones de la industria.

- Negociaciones sobre plazos de entrega: Analice los plazos de entrega con los fabricantes para garantizar la alineación con los plazos del proyecto, aprovechando el potencial de la fundición personalizada para plazos de entrega más cortos.

- Adaptaciones específicas de la aplicación: Colabore en cualquier adaptación o personalización específica de la aplicación necesaria para que las piezas fundidas se integren perfectamente en los sistemas o productos previstos.

- Comunicación y colaboración: Fomente la comunicación abierta y la colaboración durante todo el proceso de fabricación, garantizando una comprensión compartida de los requisitos y posibles ajustes.

Al abordar estas consideraciones en colaboración con los fabricantes, las empresas pueden optimizar la producción de piezas fundidas personalizadas, satisfaciendo sus necesidades específicas y garantizando una asociación de fabricación exitosa.

Conclusión

Las piezas fundidas personalizadas se han convertido en la piedra angular de la fabricación moderna y ofrecen una combinación única de flexibilidad de diseño, versatilidad de materiales y sostenibilidad. Las ventajas de la fundición personalizada, junto con sus diversas aplicaciones y prácticas innovadoras, la posicionan como un actor clave en la configuración del futuro de la fabricación. A medida que las industrias continúan priorizando la eficiencia, la calidad y la responsabilidad ambiental, la fundición personalizada se destaca como una solución confiable y adaptable.