¿Qué es Inconel?

Inconel es una familia de superaleaciones de níquel-cromo conocidas por su excepcional resistencia a la corrosión y su capacidad para funcionar bien a altas temperaturas. Desarrollado por la International Nickel Company (INCO), Inconel está hecho principalmente de níquel, cromo y hierro, con otros elementos como molibdeno, niobio y cobalto añadidos para mejorar sus propiedades. Gracias a su resistencia a la oxidación y la fluencia, Inconel se utiliza ampliamente en industrias como la aeroespacial, el procesamiento químico, la ingeniería marina y las plantas de energía. Se adaptan diferentes grados de Inconel para satisfacer las necesidades de entornos de alto rendimiento.

Origen del nombre Aleación Inconel

El nombre “Inconel” proviene de una mezcla de “Inco”, en referencia a la International Nickel Company (INCO), el productor original, y “-nel”, probablemente la abreviatura de “níquel”, un elemento clave en la aleación. Las aleaciones Inconel, registradas por Special Metals Corporation, son conocidas por su resistencia a la oxidación y la corrosión, especialmente en entornos de alta temperatura. Esto las hace ideales para condiciones extremas como motores a reacción, procesamiento químico y reactores nucleares.

¿Cuántos tipos de aleación de Inconel existen?

Las aleaciones de Inconel vienen en varios tipos, cada uno diseñado para soportar diferentes entornos difíciles. Tomemos como ejemplo el Inconel 600. Es el material ideal para trabajos de procesamiento térmico, mientras que el Inconel 625 se caracteriza por su resistencia y durabilidad, algo que se ve a menudo en entornos aeroespaciales y marinos. Si necesita algo que pueda soportar el calor, el Inconel 718 es ideal, ya que también es ideal para el mundo aeroespacial. En cuanto a resistencia a la corrosión, el Inconel X-750 se destaca.

También existen variantes especializadas como Inconel 725 y 740H, que se utilizan en las industrias del petróleo, el gas y las plantas de energía. La familia Inconel está en constante evolución y ofrece soluciones para las necesidades cambiantes de las aplicaciones industriales.

Desventajas del Inconel

Si bien el Inconel se destaca en entornos corrosivos y de alta temperatura, tiene algunas desventajas. Es caro, difícil de mecanizar y requiere técnicas de soldadura complejas. El material también es más pesado y tiene una tasa de expansión térmica más alta en comparación con otros, lo que puede ser una desventaja en ciertas aplicaciones. Además, la disponibilidad del Inconel puede ser limitada y trabajar con él a menudo requiere herramientas especializadas y mano de obra altamente calificada, lo que aumenta aún más los costos. A pesar de estos desafíos, el Inconel sigue siendo una excelente opción para industrias críticas como la aeroespacial, el procesamiento químico y la generación de energía, donde sus propiedades únicas superan las desventajas.

Composición química del Inconel

| Componente | peso % |

| Ni | 50 – 55 |

| PAGS | Máximo 0,015 |

| S | Máximo 0,015 |

| Si | Máximo 0,35 |

| ti | 0,65 – 1,15 |

| Alabama | 0,2 – 0,8 |

| B | Máximo 0,006 |

| C | Máximo 0,08 |

| Co | Máximo 1 |

| cr | 17 – 21 |

| Cu | Máximo 0,3 |

| Fe | 17 |

| Minnesota | Máximo 0,35 |

| Mes | 2.8 – 3.3 |

| Nótese bien | 4,75 – 5,5 |

El papel de varios elementos en Inconel

La impresionante resistencia al calor y a la corrosión del Inconel proviene de su combinación única de elementos. El níquel forma la base, lo que le otorga resistencia y estabilidad, mientras que el cromo evita la oxidación. El molibdeno agrega aún más resistencia a la corrosión, especialmente contra los productos químicos. El aluminio y el titanio contribuyen a la resistencia a altas temperaturas a través de un proceso llamado endurecimiento por precipitación. Los elementos como el niobio y el hierro aumentan la resistencia y brindan mayor protección contra entornos corrosivos.

Pequeñas cantidades de cobalto, carbono, manganeso y silicio mejoran el rendimiento general de la aleación, mejorando su estabilidad, soldabilidad y conformabilidad. Esta combinación de elementos permite que el Inconel se destaque en condiciones extremas, lo que lo hace esencial para industrias como la aeroespacial, el procesamiento químico y la generación de energía.

Propiedades físicas del Inconel

| Propiedades físicas | Métrico | inglés |

| Densidad | 8,19 g/cc | 0,296 libras/pulg³ |

Propiedades mecánicas del Inconel

| Propiedades mecánicas | Métrico | inglés |

| Resistencia a la tracción, máxima | 1375MPa | 199000 psi |

| Resistencia a la tracción, máxima a temperatura elevada | 1100MPa | 160000 psi |

| Resistencia a la tracción, rendimiento | 1100MPa | 160000 psi |

| Resistencia a la tracción, rendimiento a temperatura elevada | 980MPa | 142000 psi |

| Alargamiento a la rotura | 25% | 25% |

| Elongación de rotura a temperatura elevada | 18% | 18% |

Propiedades eléctricas del Inconel

| Propiedades electricas | Métrico | inglés |

| Resistividad electrica | 0,000125 ohmios-cm | 0,000125 ohmios-cm |

| Permeabilidad magnética | 1.0011 | 1.0011 |

| Temperatura curie | -112ºC | -170°F |

Propiedades térmicas del Inconel

| Propiedades termales | Métrico | inglés |

| CTE, lineal 20°C | 13 µm/m-°C | 7,22 µpulg/pulg-°F |

| Capacidad calorífica específica | 0,435 J/g-°C | 0,104 BTU/libra-°F |

| Conductividad térmica | 11,4 W/mK | 79,1 BTU-pulg/h-pie²-°F |

| Punto de fusion | 1260 – 1336 °C | 2300 – 2440 °F |

| Solidus | 1260°C | 2300°F |

| Líquido | 1336ºC | 2440°F |

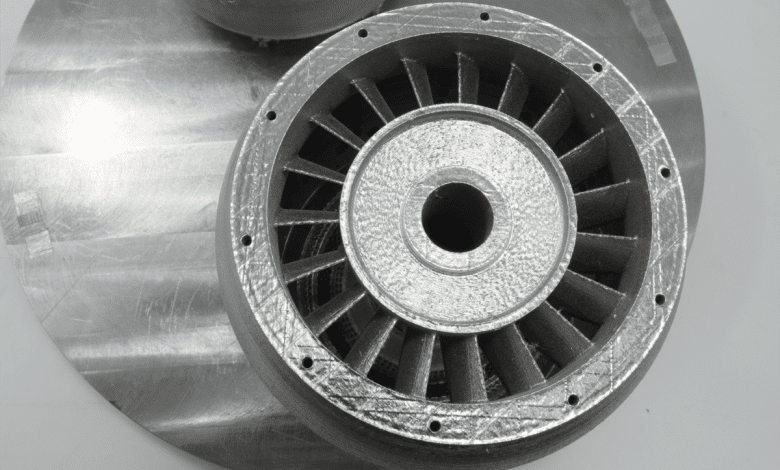

¿Se puede utilizar Inconel en fundición?

Por supuesto, el Inconel se puede utilizar en fundición y, de hecho, es un material de referencia para las industrias que se enfrentan a altas temperaturas y corrosión, como la aeroespacial y la de generación de energía. La gran resistencia del Inconel y su resistencia a la oxidación lo hacen ideal para entornos difíciles. Existen algunas formas comunes de fundir Inconel:

Por supuesto, el Inconel se puede utilizar en fundición y, de hecho, es un material de referencia para las industrias que se enfrentan a altas temperaturas y corrosión, como la aeroespacial y la de generación de energía. La gran resistencia del Inconel y su resistencia a la oxidación lo hacen ideal para entornos difíciles. Existen algunas formas comunes de fundir Inconel:

- Fundición a la cera perdida: Este método utiliza un modelo de cera para formar un molde de cerámica, que luego se llena con Inconel fundido. Es ideal para hacer formas detalladas y complejas.

- Fundición centrífuga: Aquí, el Inconel fundido se vierte en un molde giratorio, forzando el metal hacia los bordes, lo que funciona bien para fabricar tuberías y otras piezas cilíndricas.

- Fundición al vacío: En este proceso, el Inconel se funde en una cámara de vacío para evitar la contaminación y las imperfecciones, dando como resultado un acabado más limpio.

El material común de la fundición de Inconel

- Inconel 600: Conocido por resistir el calor, la corrosión y la oxidación, se utiliza comúnmente en entornos propensos a la oxidación y al estrés por cloruro.

- Inconel 625: Altamente resistente al agua de mar, ácidos y otros entornos hostiles, lo que lo hace perfecto para aplicaciones marinas y químicas.

- Inconel 713C: Diseñada para turbinas de gas, esta aleación se destaca por su resistencia a la oxidación, la corrosión y la fatiga térmica, siendo ideal para álabes de turbinas y otros componentes sometidos a alto estrés.

- Inconel 718: Esta aleación de alta resistencia es valorada por su capacidad de resistir la fluencia a altas temperaturas y se utiliza a menudo en álabes de turbinas aeroespaciales y componentes estructurales.

Las ventajas de la fundición de Inconel

La fundición de Inconel ofrece varios beneficios debido a las propiedades únicas de la aleación:

La fundición de Inconel ofrece varios beneficios debido a las propiedades únicas de la aleación:

- Resistencia a altas temperaturas: Inconel conserva su resistencia incluso en calor extremo, lo que lo hace perfecto para aplicaciones como turbinas de gas y motores aeroespaciales.

- Resistencia a la corrosión: Resiste bien los gases corrosivos, los ácidos, el agua de mar y los productos químicos agresivos, manteniendo el rendimiento en entornos difíciles.

- Resistencia a la fluencia: Inconel resiste la fluencia, o deformación gradual, bajo altas temperaturas, lo que es clave para el uso a largo plazo en entornos de alto estrés, como las palas de turbinas.

- Resistencia a la fatiga: Puede soportar tensiones y vibraciones repetidas sin agrietarse, lo que es ideal para aplicaciones con cargas dinámicas.

- Soldabilidad: El Inconel se puede soldar fácilmente, lo que permite realizar estructuras y reparaciones complejas.

- Excelentes propiedades mecánicas: Combina alta resistencia a la tracción, ductilidad y tenacidad para un rendimiento confiable.

- Baja expansión térmica: El Inconel se expande menos cuando se expone al calor, lo que reduce el riesgo de estrés térmico y distorsión.

- Versatilidad: Se puede fundir en diversas formas y tamaños, lo que lo hace ideal para componentes diseñados a medida.

La aplicación de la fundición de Inconel

- Aeroespacial: Inconel es un producto ideal para motores de turbinas de gas, sistemas de escape, álabes de turbinas y otras piezas que necesitan soportar calor y presión intensos.

- Generación de energía: El inconel se utiliza en turbinas de gas y vapor, plantas de energía nuclear y piezas de hornos de alta temperatura. Su resistencia a la oxidación y a la fluencia garantiza la durabilidad en estos exigentes sistemas.

- Procesamiento químico: La resistencia a la corrosión de la aleación la hace perfecta para reactores, tuberías, válvulas e intercambiadores de calor donde son comunes los productos químicos agresivos y el calor elevado.

- Petróleo y gas: Inconel se utiliza en herramientas de fondo de pozo, equipos de cabezal de pozo, válvulas y bombas para soportar entornos de alta presión, alta temperatura y corrosivos.

- Marina: Su resistencia a la corrosión del agua de mar hace que Inconel sea ideal para hélices, ejes, válvulas y accesorios en barcos y submarinos.

- Petroquímico: Inconel es un elemento básico en entornos químicos agresivos y se utiliza para reactores, piezas de hornos e intercambiadores de calor en aplicaciones de alta temperatura.

- Automotor: Las piezas de alto rendimiento, como los turbocompresores y los sistemas de escape, se benefician de la resistencia del Inconel en temperaturas extremas, lo que mejora la eficiencia del motor.

Otros métodos de procesamiento adecuados para Inconel

- Forjar: Refina la estructura del grano, mejorando las propiedades del material.

- Rodaje (caliente y frío): El laminado en caliente mejora la maleabilidad, mientras que el laminado en frío aumenta la resistencia y el acabado.

- Extrusión: Produce tubos y formas estructurales con secciones transversales consistentes.

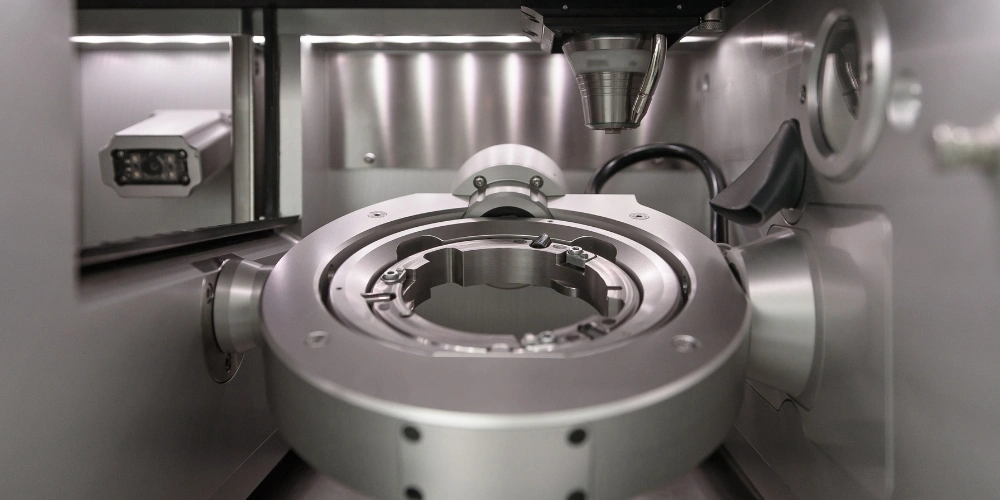

- Mecanizado: Requiere herramientas especializadas para manejar la dureza y tenacidad del Inconel.

- Metalurgia de polvos: Funde metal en polvo para crear formas y estructuras complejas.

- Fabricación aditiva (impresión 3D): Permite la producción de diseños complejos que los métodos tradicionales no pueden lograr.

- Soldadura (TIG, MIG): Ideal para manejar los altos requisitos de temperatura del Inconel y al mismo tiempo reducir el agrietamiento.