Fabricante de accesorios para tuberías forjados de alta resistencia

Proveedor de accesorios de tubería de forja totalmente personalizables en China. Solución industrial integral, desde la fabricación de moldes y la producción de forja en masa hasta el acabado final.

Tipos de accesorios de tubería forjados

HDC forja todo tipo de accesorios para tuberías para satisfacer las necesidades específicas de su proyecto. Estos son los tipos más comunes:

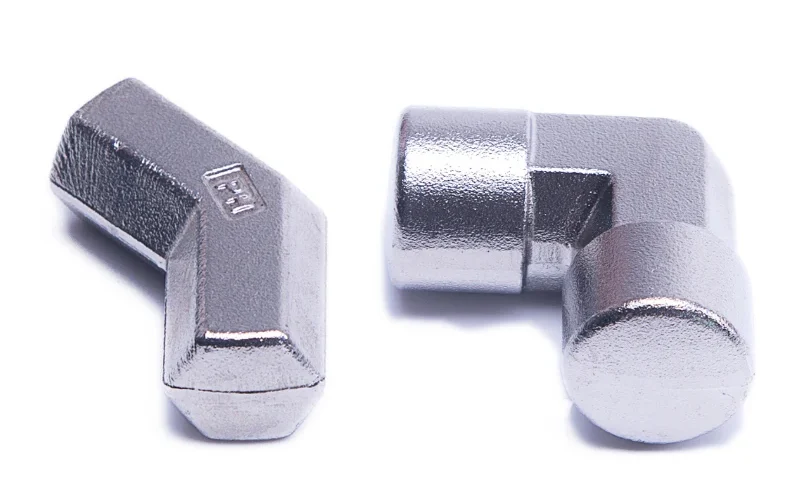

Codo forjado

Un codo está diseñado para conectar dos tuberías en el ángulo deseado. Un codo estándar suele tener un ángulo de 90° o 45°. En HDC, también puede personalizar cualquier ángulo para su proyecto.

Tee forjada

Una te forjada permite conectar tres tuberías en un ángulo de 90° para distribuir o recoger fluidos. Además de la te estándar de 90°, HDC también fabrica tes de 45° o 60° según sus especificaciones.

Cruz forjada

Una cruz forjada se construye para conectar tubos desde cuatro direcciones. Se utiliza principalmente en sistemas de flujo multidireccional o como conector para un marco de tubería. HDC ofrece accesorios forjados de 4 vías, tanto planos como de esquina.

Unión y acoplamiento forjados

Tanto la unión como el acoplamiento se utilizan para conectar dos tuberías. La principal diferencia radica en que la unión se desmonta fácilmente para su mantenimiento, mientras que el acoplamiento proporciona una conexión más permanente.

Tapa de extremo forjada

Como su nombre indica, un tapón se utiliza para sellar el extremo de una tubería, garantizando un sellado seguro y sin fugas. HDC ofrece tapones roscados, soldados y de cabeza hexagonal.

Reductor forjado

Si necesita un accesorio para conectar tuberías de diferentes diámetros, un reductor forjado es la mejor opción. Ya sea un reductor de 3, 4 o 5 vías, HDC puede forjarlo sin dudarlo.

Materiales para accesorios de tubería de forja

En HDC, podemos forjar accesorios de tubería con más de 30 grados de metales.

Acero inoxidable

El acero inoxidable mejora su resistencia a la corrosión principalmente mediante la mezcla de cromo y níquel. En el cual 304 y 316 Son los más utilizados en la forja de accesorios para tuberías debido a su buena conformabilidad. Si bien son compatibles con la mayoría de los fluidos, también debe considerarse su precio, tres veces superior al del acero.

Aleación de aluminio

Combinada con una notable formabilidad, una excelente relación resistencia-peso y una resistencia natural a la corrosión sin ningún acabado, la aleación de aluminio (6061, 6075) se ha convertido en un metal ideal para la forja. Los accesorios de tubería forjados de aluminio se utilizan principalmente en sistemas de tuberías de baja presión o ligeras.

Titanio

Latón

El latón es una aleación de cobre compuesta principalmente de zinc. Se utiliza en sistemas de tuberías por su resistencia natural a la oxidación, su buena maquinabilidad y su acabado dorado brillante. Grados de latón como el C37700 y el C37800 son los que HDC utiliza comúnmente para forjar accesorios de tubería.

Aleación de níquel

Los accesorios de tubería fabricados con aleación de níquel pueden soportar entornos extremadamente duros, como altas temperaturas (>600 °C), condiciones altamente corrosivas y alta presión. Inconel 625, Monel 400, y Incoloy 825 son las aleaciones de níquel más comúnmente utilizadas para forjar accesorios de tuberías.

Acabados y posprocesamiento para instalación de tuberías

HDC ofrece una amplia gama de acabados superficiales para accesorios de tuberías forjados.

| Tratamiento de superficies | |

|---|---|

| Decapado y pasivación | Elimina la capa de sarro y óxido para restaurar el brillo metálico. |

| Chorro de arena | Limpia y rugosa la superficie para una mejor adhesión del recubrimiento. |

| Granallado | Produce una superficie mate uniforme y mejora la resistencia a la fatiga. |

| Revestimiento | |

| galvanoplastia | Añade un recubrimiento metálico protector o decorativo para mejorar la resistencia a la corrosión y la apariencia. Ofrecemos todos los recubrimientos comunes, incluyendo: zincado, niquelado y cromado. |

| Anodizado | Forma una capa de óxido duradera que ofrece resistencia a la corrosión y al desgaste. Se utiliza principalmente para titanio y aluminio. Disponible en anodizado tipo II y tipo III. |

| Óxido negro (ennegrecimiento) | Mejora la resistencia a la corrosión y proporciona una apariencia oscura. |

| Mecanizado CNC | |

|---|---|

| Aburrido | Amplía o termina agujeros internos a dimensiones precisas. |

| Corte de roscas | Crea roscas internas o externas según tamaños estándar. |

| Frente a | Suaviza y escuadra la superficie del extremo para un ajuste preciso. |

| Perforación | Produce orificios limpios para conexiones de fluidos o pernos. |

| Torneado / Fresado | Logra dimensiones finales, acabado superficial y tolerancia. |

Especificaciones de tamaño y tolerancia

Consulte nuestras capacidades de fabricación para accesorios de tubería forjados, incluidos peso, tamaño y tolerancia.

| Rango de peso de forja | 0,03 kg – 30 kg | Aplicable para accesorios de tubería forjados de tamaño pequeño a mediano. |

| Capacidad de la prensa de forja | 160T – 4000T | Cubre una amplia gama de requisitos de conformado de metales. |

| Diámetro exterior (DE) | Hasta 300 mm | Tamaños personalizados disponibles a pedido. |

| Espesor de pared | 3 mm – 50 mm | Depende del diseño y material. |

| Longitud / Tamaño total | Hasta 400 mm | Puede variar según la geometría de la pieza. |

| Tolerancia dimensional (forjado) | ±0,5 mm – ±1,0 mm | Tolerancia estándar tal como se forjó antes del mecanizado. |

| Tolerancia dimensional (después del mecanizado) | ±0,01 mm – ±0,05 mm | Logrado mediante mecanizado de precisión CNC. |

| Precisión del hilo | Hasta clase 3A/3B (ANSI) o ISO 6H | Roscado interno y externo según normas internacionales. |

| Rugosidad superficial (Ra) | Ra 0,8–3,2 μm | Dependiendo del proceso de mecanizado y acabado. |

Ventajas de los accesorios de tubería forjados

¿Por qué necesita un accesorio de tubería forjado en lugar de fundición y mecanizado CNC? Aquí tiene la respuesta.

En comparación con los accesorios de tubería fabricados mediante fundición y mecanizado CNC, los accesorios de tubería forjados ofrecen varias ventajas que debe tener en cuenta, especialmente cuando sus proyectos requieren una solución de conexión estable y de alto rendimiento.

- Alta resistencia:La forja refina la estructura del grano del metal y alinea el flujo del grano a lo largo del contorno del accesorio, formando una estructura fibrosa continua que mejora la resistencia a la tracción, la resistencia al impacto y la vida útil por fatiga.

- Pocos defectos internos:La forja puede eliminar defectos internos como porosidad o cavidades por contracción que pueden aparecer en la fundición o en el tocho utilizado en el mecanizado CNC.

- Ahorro de costes en la producción en masaLa fundición requiere una larga producción, mientras que el CNC desperdicia demasiado material al mecanizar accesorios de tubería asimétricos. Sin embargo, con la forja, se pueden producir piezas en bruto con forma casi final en segundos, con un mínimo acabado CNC para obtener el producto final. Esto puede reducir significativamente los costos en la producción en masa de accesorios de tubería de alta calidad.

- Variedad de materiales:La forja puede procesar la mayoría de los materiales que puede encontrar en el mercado, como acero inoxidable, aleación de aluminio, titanio y aleación de cobre, etc.

- Larga vida útil y mayor seguridad.:Beneficiándose de la alta resistencia y la estructura de grano denso, los accesorios de tubería forjados son más confiables en condiciones de alta presión, alta temperatura y carga cíclica a largo plazo.

Cómo HDC forja sus accesorios de tubería

En HDC, utilizamos forjado en matriz cerrada para fabricar accesorios de tubería para su proyecto.

Como fabricante profesional de piezas forjadas, HDC sigue un procedimiento estándar para personalizar los accesorios de tubería forjados para sus clientes. A continuación, se detalla el proceso completo, desde la recepción del pedido hasta el envío final:

- Revisión de DFM y fabricación de moldes: Tras recibir su pedido, evaluaremos la viabilidad de fabricación de su diseño y le asesoraremos desde nuestra perspectiva profesional. A continuación, fabricaremos el molde para la forja en matriz cerrada mediante nuestra máquina CNC de 4 y 5 ejes.

- Preparación de materiales y forjadoProbamos cada lote de materiales para confirmar su composición y propiedades físicas. Luego, cortamos las materias primas al tamaño adecuado, las calentamos a la temperatura deseada y, finalmente, las forjamos en nuestra línea de forjado automatizada para obtener la pieza.

- Tratamiento térmico:Tratamos térmicamente la palanquilla para mejorar su resistencia, dureza y resistencia al desgaste mediante envejecimiento, templado y solución, etc.

- Mecanizado CNC:Después del tratamiento térmico, la pieza bruta se someterá a una serie de procesos de mecanizado para lograr la forma y la tolerancia, que incluyen el revestimiento, torneado, taladrado, perforado, roscado y biselado, etc.

- Tratamiento de superficies:En este paso, recubriremos los accesorios de tubería con los acabados que usted requiera.

- Inspección y embalajeFinalmente, inspeccionamos el producto final mediante CMM y una línea de inspección por fluorescencia penetrante (FPI) para garantizar la calidad. Posteriormente, los accesorios se empaquetarán cuidadosamente y se enviarán a su domicilio por vía aérea o marítima.

Control de calidad

El control de calidad de HDC abarca todo el proceso de fabricación, desde la materia prima hasta el producto final.

- Espectrómetro:Inspeccione la composición química del metal antes de forjarlo.

- Probador de dureza y resistencia a la tracciónAsegúrese de que las propiedades físicas cumplan con sus requisitos.

- Línea de inspección de líquidos penetrantes fluorescentes(FPI):Identificar defectos internos, como grietas y porosidad, después del forjado.

- Máquina de medición por coordenadas (CMM): Inspeccione las geometrías complejas y las dimensiones clave, como las superficies de ensamblaje, las superficies de sellado, los orificios roscados y los orificios de acoplamiento de un accesorio de tubería. Asegúrese de que el producto se integre perfectamente en su proyecto.

¿Necesita accesorios de tubería forjados personalizados?

¿Necesita personalizar sus accesorios de tubería forjados, pero no tiene conocimientos de fabricación? Contáctenos para obtener asesoramiento técnico o un presupuesto personalizado.

Preguntas más frecuentes

¿Qué proceso de forjado utiliza HDC para forjar accesorios de tubería?

Utilizamos la forja en matriz cerrada para producir accesorios para tuberías. Con nuestras prensas de forja y prensas de tornillo, HDC le ofrece forja en caliente y en frío para la fabricación de accesorios para tuberías.

¿Qué es un accesorio de tubería forjado?

Un accesorio de tubería forjado se fabrica dando forma a un tocho de metal sólido bajo alta presión, normalmente mediante forjado en matriz cerrada.

Primero, la pieza se calienta a una temperatura determinada y luego se coloca entre las matrices superior e inferior, instaladas en una prensa de forja. A continuación, la prensa une las dos mitades; la pieza central se comprime para llenar la cavidad de la matriz y formar una pieza con la misma forma que el producto final.

Luego, la pieza bruta se termina mediante mecanizado CNC para lograr la dimensión y la tolerancia deseadas, que incluye fresado, roscado, taladrado, roscado y torneado.

¿Cuál es la norma ASME para accesorios forjados?

La mayoría de los accesorios forjados siguen ASME B16.11, que establece las normas para conexiones roscadas y soldadas por encastre. Define el tamaño, la presión nominal y la tolerancia, garantizando así que cada conexión se ajuste y funcione de forma segura en sistemas industriales.

¿Cuál es la diferencia entre los accesorios de tubería fundidos y forjados?

Los accesorios de fundición se fabrican vertiendo metal fundido en un molde para formar directamente el producto final. Esto significa que requiere un acabado posterior mínimo y permite producir accesorios difíciles de lograr mediante otros procesos, como estructuras de pared delgada e internas.

Los accesorios forjados se moldean comprimiendo metal sólido calentado. Esto les confiere mayor resistencia y durabilidad en aplicaciones de alta carga.

¿Cuál es la diferencia entre los accesorios de tubería forjados y forjados?

Los accesorios forjados se conforman mediante laminación o extrusión. Los accesorios forjados se conforman mediante presión en una matriz cerrada. Los forjados suelen ser más resistentes y se utilizan en aplicaciones de alta presión o de servicio pesado.

¿Cuáles son los tres tipos de accesorios de tubería?

Los tipos principales son soldadura a tope, soldadura por encastre, y accesorios roscados. La soldadura a tope conecta las tuberías soldando los extremos, la soldadura por encaje utiliza una unión de encaje y los accesorios roscados se atornillan entre sí para facilitar el montaje.

¿Cuál es un ejemplo de un accesorio forjado?

Los ejemplos comunes de accesorios forjados incluyen: codos, tes, acoplamientos, uniones, reductores y tapas. Estas piezas se utilizan para conectar, extender o cambiar la dirección de sistemas de tuberías. HDC puede fabricar cualquiera de estos tipos mediante forjado en matriz cerrada, seguido de mecanizado CNC de precisión según los planos del cliente.