Fabricante de piezas de colector y cabezal de escape de fundición personalizada

HDC, especializado en fundición de inversión y mecanizado de precisión, ofrece un servicio de colector de escape personalizado para su marca con nuestros años de experiencia en fabricación de metales.

Piezas de colector de escape que fabricamos

Con capacidades de fabricación integrales, HDC da vida a cualquiera de sus diseños de colectores de escape.

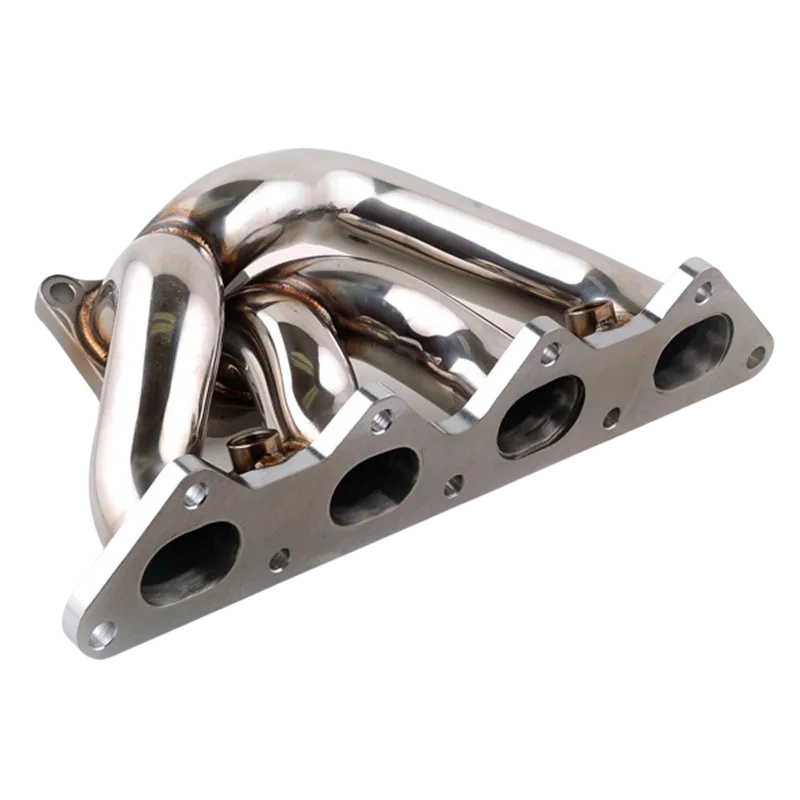

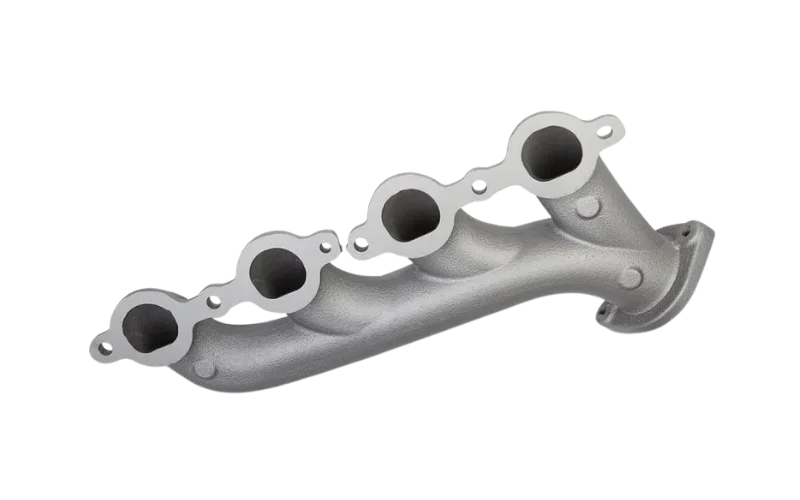

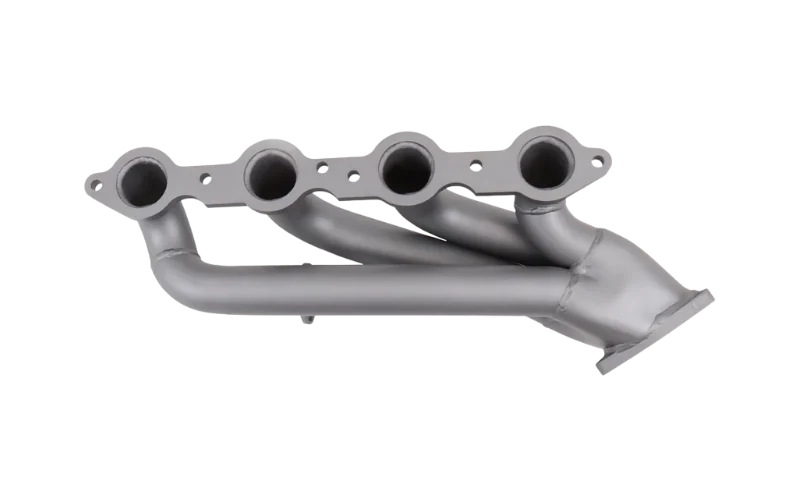

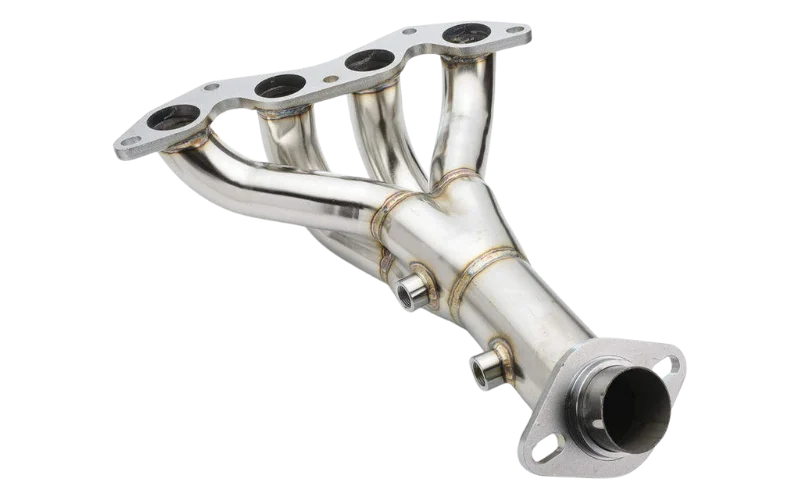

Colector de escape automotriz

Ya sea que su colector de escape sea para un motor en línea o tipo V, NA o turboalimentado, modificación de carreras o repuesto OEM, HDC puede fabricarlo para usted.

Colector de escape de motocicleta

HDC ofrece colectores de escape tanto para scooters como para motocicletas de carreras, utilizando fundición de precisión para una fabricación con precisión.

Colector de escape de tubo largo

Un tubo de escape largo es una elección habitual en los coches de carreras, área en la que hemos prestado servicio a muchos clientes en Europa durante años.

Colector de escape de tubo corto

Un colector de escape de tubo corto se utiliza generalmente en automóviles convencionales. HDC puede producir en masa piezas OEM para el sistema de escape.

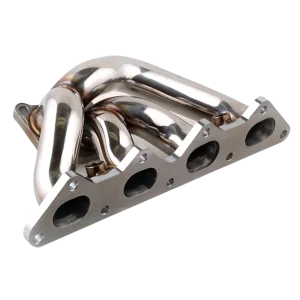

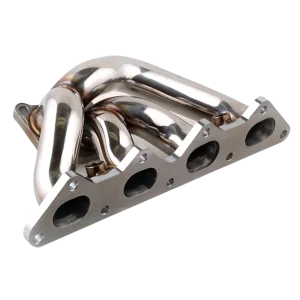

4-1 Colector de escape

Con una amplia experiencia en fundición, podemos ayudarle a construir a medida su colector de escape 4-1 que puede mejorar el rendimiento del motor a altas revoluciones.

Colector de escape 4-2-1

El colector de escape 4-2-1 tiene un rendimiento equilibrado tanto en rpm bajas como en rpm altas, HDC lo construye con acero inoxidable o acero.

Colector de escape

Esta es una pieza esencial que ayuda a recolectar gas de cada cilindro junto, podemos moldearlo en tipo 4 en 1 o 3 en 1 según su solicitud.

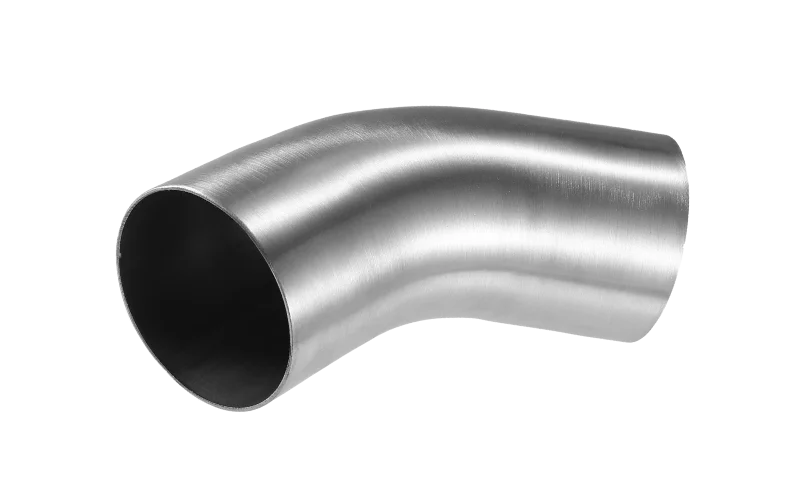

Tubo colector de escape

Es común fundir estos tubos y soldarlos para construir un tubo de escape. Los fundimos en cualquier grado para que se ajusten a su diseño.

Brida de montaje del colector de escape

Una brida de montaje es una placa plana mecanizada con puertos de escape y orificios roscados. Normalmente, la fabricamos mediante mecanizado CNC.

¿Por qué elegir HDC?

¿Qué puede hacer HDC por su negocio? Aquí está la respuesta.

Fundición de precisión

HDC utiliza fundición de inversión para fundir un colector de escape de una pieza de alto rendimiento, que puede lograr una estructura hueca compleja y un diseño liviano de pared delgada.

Amplia gama de opciones de materiales

Fundimos piezas de escape con una amplia gama de metales, incluidos hierro fundido, acero al carbono, acero inoxidable, aleación de níquel, etc. Todos sus requisitos de material pueden satisfacerse aquí.

Solución integral de personalización

Con las capacidades de fundición, mecanizado CNC y soldadura, construimos sus piezas de colector de escape personalizadas desde la materia prima hasta el producto final con un trabajo de metal interno sin inconvenientes.

Servicio mundial

HDC ofrece soporte multilingüe para garantizar una comunicación fluida y sin barreras. También exportamos a la mayoría de los países del mundo, ofreciendo condiciones de envío flexibles como DDP, DDU y FOB.

Cómo HDC fabrica piezas de escape

HDC fabrica piezas de escape desde el metal en bruto hasta el producto final con capacidades internas integrales.

Fundición a la cera perdida

La fundición a la cera perdida es un método ideal para fundir productos con geometrías complejas y estructuras de paredes delgadas. Por lo tanto, presenta una capacidad superior en la fabricación de colectores de escape. Por ello, HDC la utiliza para fabricar colectores de escape de una sola pieza o piezas de escape.

Mecanizado CNC

Tras la fundición y la limpieza, el colector de escape requiere un acabado CNC para las dimensiones clave, como la superficie de montaje, los orificios de montaje y las roscas. HDC cuenta con centros de mecanizado CNC de 3 y 4 ejes, lo que nos permite garantizar una alta precisión y una calidad constante.

Soldadura y montaje

HDC no solo ofrece piezas fundidas para colectores de escape, sino también sistemas de escape completamente ensamblados. Los métodos de soldadura disponibles incluyen TIG, MIG y láser, y el método específico se determina según los requisitos del material y las especificaciones del producto.

Material disponible para piezas de escape

Amplias opciones de materiales para diferentes requisitos de vehículos.

El hierro fundido es el material principal para la fabricación de colectores de escape en la industria de vehículos con motor de combustión interna (MCI). Es rentable y ofrece buena resistencia térmica, amortiguación del ruido y resistencia mecánica.

En HDC, lo usamos para fundir el colector de escape de una pieza, generalmente un reemplazo OEM en la reparación de automóviles.

El colector de escape de acero al carbono ofrece mayor resistencia y tenacidad. Sin embargo, su resistencia al calor no es tan buena como la del hierro fundido, por lo que se utiliza principalmente en motores de pequeña cilindrada, como motocicletas, maquinaria de construcción pequeña y generadores.

En HDC, puede obtener acero con bajo contenido de carbono (AISI 1010/1020/1030) y acero con contenido medio de carbono (AISI 1045/1050) para su sistema de escape personalizado.

El colector de escape de acero inoxidable es el preferido por los vehículos de alta gama y los automóviles turboalimentados modificados debido a su resistencia general superior al calor y la corrosión en comparación con el hierro fundido y el acero al carbono.

El acero inoxidable es nuestro principal material para la fabricación del colector de escape, ya que es ideal para la fundición a la cera perdida. Los grados que utilizamos habitualmente incluyen CF8 y CF8M.

Los colectores de escape de titanio se utilizan a menudo en modificaciones de posventa para coches de lujo o de competición de alto rendimiento. Su excelente relación resistencia-peso, resistencia al calor y a la corrosión son sus ventajas. Sin embargo, el alto coste del material y la fabricación desaniman a la mayoría de los aficionados.

En HDC, utilizamos fundición de inversión al vacío para producir estas piezas esenciales, junto con nuestra madura cadena de suministro, lo que hace que el titanio sea una buena opción para un colector de escape personalizado.

Si necesita un colector de escape que pueda mantener la funcionalidad después de un largo tiempo de funcionamiento en un entorno de calor extremo (más de 1000 °C), entonces la aleación de níquel es su única opción, ya que ofrece la mejor resistencia, antioxidante y resistencia a la fatiga térmica a altas temperaturas.

Grados de aleación de níquel fundido HDC como Inconel 718 e Inconel 625 para el sistema de escape personalizado.

Comparación de materiales para colectores de escape

| Artículo de comparación | Aleación de titanio | Aleación de níquel | Acero inoxidable | Hierro fundido / acero al carbono |

|---|---|---|---|---|

| Temperatura máxima de funcionamiento | 750–850 °C | 1100–1150 °C | 900–1050 °C | 700–850 °C |

| Resistencia a la oxidación | Moderado (requiere capa protectora) | Excelente | Bien | Justo |

| Resistencia a la fatiga térmica | Bien | Excelente | Bien | Bajo |

| Relación fuerza-peso | Muy alto | Medio | De bajo a medio | Bajo |

| Peso | Más ligero | Relativamente pesado | Medio | Medio |

| Resistencia a la corrosión | Excelente en ambientes húmedos o mojados. | Excelente | Bien | Justo |

| Costo de fabricación | Muy alto | Alto | Moderado | Bajo |

| Soldabilidad / Maquinabilidad | Difícil (requiere soldadura al vacío o herramientas especiales) | Difícil | Bien | Excelente |

| Aplicaciones típicas | Coches de carreras, motocicletas, componentes aeroespaciales. | Motores de temperatura extremadamente alta | Motores de gasolina turboalimentados | Vehículos de producción en masa estándar |

Opciones de tratamiento de superficies personalizadas

No solo lo fabricamos. También le damos el acabado a la superficie.

El granallado crea un acabado mate uniforme al impulsar medios abrasivos finos sobre la superficie.

El HDC utiliza granallado para eliminar marcas de fundición, líneas de mecanizado CNC y residuos de soldadura, proporcionando una base lisa y limpia para pintar, recubrir o pulir. Es apto para colectores de hierro fundido, acero al carbono, acero inoxidable, titanio y aleaciones de níquel.

El recubrimiento ofrece mayor resistencia al calor y la corrosión para colectores de alto rendimiento. Soporta temperaturas extremas y prolonga la vida útil del sistema de escape.

HDC proporciona recubrimientos cerámicos, antioxidantes o de barrera térmica adecuados para colectores de acero inoxidable, aleación de níquel y titanio.

Pulimos colectores de acero inoxidable, aleación de níquel y titanio para producir una superficie lisa y reflectante que mejora la apariencia y reduce la rugosidad de la superficie.

La pasivación elimina el hierro libre de la superficie y forma una capa protectora de óxido.

Generalmente se aplica en colectores de acero inoxidable y aleación de níquel para mejorar la resistencia a la corrosión y mantener la durabilidad a largo plazo, especialmente en ambientes húmedos y de alta temperatura.

La coloración térmica crea un acabado degradado visualmente atractivo en colectores de acero inoxidable, titanio y aleación de níquel.

Al controlar el tratamiento térmico, podemos producir efectos dorados, azules, morados y arcoíris, dando a los colectores un aspecto de alta gama sin afectar las propiedades mecánicas.

Especificaciones técnicas

Descubra nuestras capacidades en la fabricación de su colector de escape personalizado

| Espesor de pared | 2,5 – 6,0 mm (controlado según el diseño y la aleación) |

| Tolerancia de fundición | ±0,2 mm (fundición de inversión) |

| Tolerancia de mecanizado | ±0,05 mm (acabado CNC) |

| Rugosidad superficial (Ra) | 1,6 – 3,2 μm (después del CNC), < 6,3 μm (como pieza fundida) |

| Método de soldadura | Soldadura TIG / MIG / Láser (con tratamiento térmico posterior a la soldadura disponible) |

| Calidad de la costura de soldadura | 100% con prueba visual y de fugas; inspección opcional con rayos X o líquidos penetrantes |

| Precisión dimensional | Tolerancia de montaje general de ±0,5 mm |

| Temperatura máxima de funcionamiento | Hasta 1050 °C (dependiendo del material) |

| Resistencia a la presión | Hasta 6 bar (aplicaciones con turbocompresor) |

| Tratamiento térmico | Recocido en solución/alivio de tensiones disponible después de la soldadura o la fundición |

| Capacidad de producción | Hasta 10.000 unidades al año (herramientas personalizadas disponibles) |

| Personalización | Totalmente personalizable según dibujos de aplicaciones de rendimiento/OEM |

¿Necesita construir un sistema de escape personalizado?

Contacte con HDC y obtenga la solución integral más experta en productos de forja. Envíe un correo electrónico y le enviaremos un presupuesto gratuito.

Preguntas más frecuentes

¿Qué hacen los colectores de escape?

Un colector de escape recoge los gases de escape de los cilindros del motor y los envía al tubo de escape. Ayuda a reducir la contrapresión y mejora el rendimiento del motor.

¿Dónde está ubicado el colector de escape?

Está conectado a la culata del motor. Cada cilindro tiene un puerto que se conecta al colector.

¿Cómo sé si es necesario reemplazar mi colector de escape?

Es posible que escuche un tictac o una fuga en el área del motor, huela a gases de escape o vea una reducción en la potencia del motor. Estos son indicios de que el colector o la junta podrían estar dañados.

¿Puedo conducir con un colector de escape en mal estado?

No se recomienda. Un colector con fugas puede reducir el rendimiento, aumentar el consumo de combustible e incluso dañar el motor o el convertidor catalítico.

¿Cuánto duran los colectores de escape?

Normalmente pueden durar de 5 a 10 años o más, dependiendo del material, la temperatura del motor y las condiciones de conducción.

¿Qué hay que tener en cuenta antes de pedir un colector de escape personalizado?

Debe confirmar el modelo del motor, el material, el acabado superficial y el tipo de conexión. Además, prepare los planos 3D o 2D para la cotización.

¿Puede HDC sugerirme el mejor proceso de fundición o mecanizado para mis piezas de escape?

Sí. Según su material y diseño, los ingenieros de HDC le sugerirán el proceso más adecuado, como fundición de precisión, mecanizado CNC o soldadura.

¿Qué material es el mejor para un colector de escape?

Depende de su aplicación y presupuesto. El hierro fundido y el acero al carbono son adecuados para motores estándar. El acero inoxidable y las aleaciones de níquel son mejores para motores de alta temperatura o de alto rendimiento.