En el ámbito de la fabricación moderna, HDC Manufacturing utiliza diversos métodos de vanguardia para producir piezas metálicas de alta calidad. Algunos de ellos incluyen la forja, la fundición a la cera perdida y la impresión 3D de metal. Cada método de fabricación ofrece ventajas únicas, lo que lo hace adecuado para diferentes aplicaciones. Comprender estos procesos puede ayudar a identificar la mejor técnica para necesidades de fabricación específicas.

En este artículo se analizan las diferencias, los beneficios y los costos de cada método, destacando las ventajas y limitaciones de la impresión 3D, la forja y la fundición a la cera perdida de metales. Vamos a profundizar en el tema.

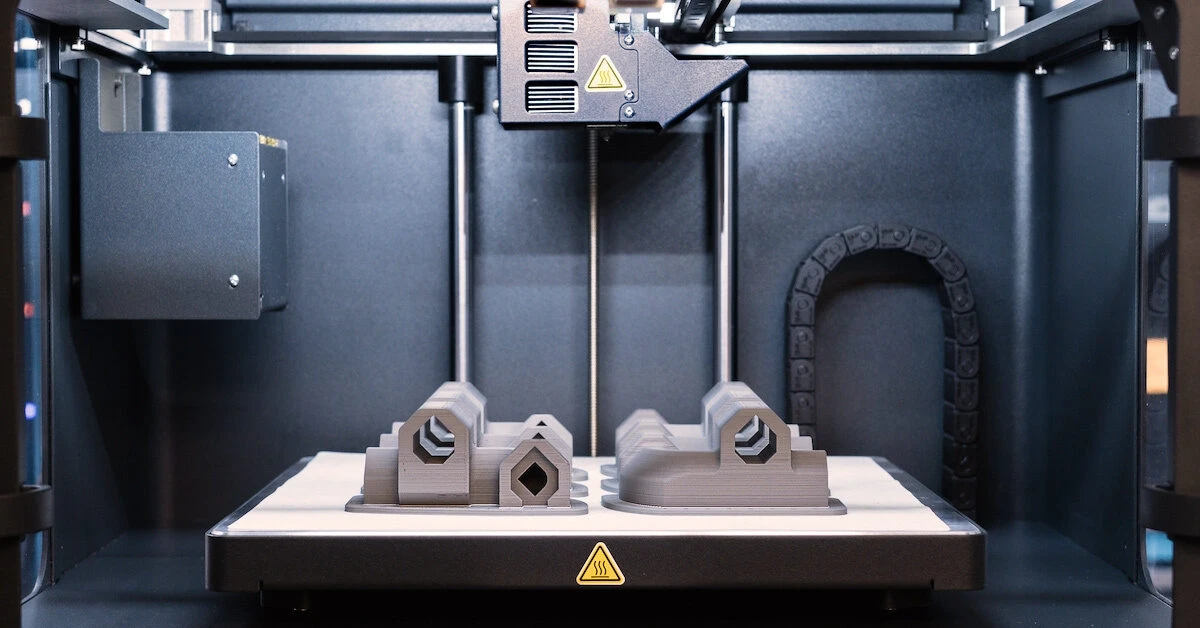

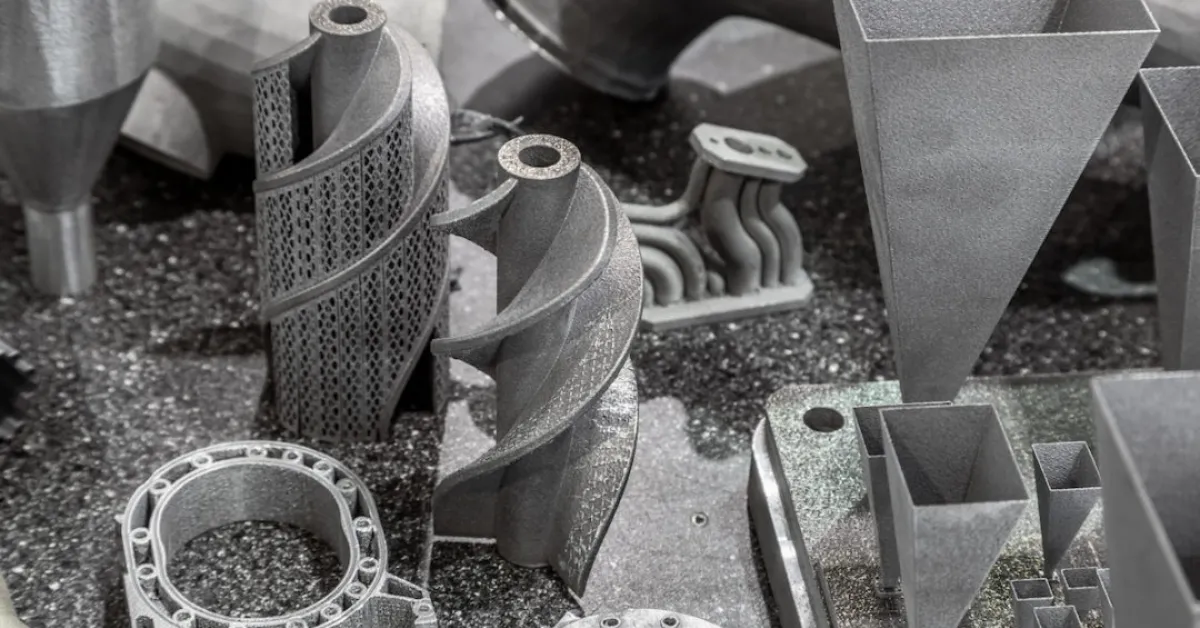

Impresión 3D de metal: revolucionando la producción de piezas complejas

La impresión 3D de metal, también conocida como fabricación aditiva de metal, construye piezas de metal capa por capa a partir de un modelo digital preparado mediante software CAD. Este proceso permite la creación de geometrías intrincadas que incluyen estructuras complejas que no son fáciles de fabricar con los métodos de fabricación tradicionales. La impresión 3D de metal se ha vuelto rápidamente popular debido a su eficiencia, velocidad y precisión, especialmente en industrias que requieren la creación rápida de prototipos.

Cómo funciona la impresión 3D de metal

La impresión 3D de metal generalmente implica la fusión de lecho de polvo (PBF), un proceso en el que un láser o un haz de electrones derrite el polvo de metal para formar capas. La sinterización directa de metal por láser (DMLS) y la fusión selectiva por láser (SLM) son dos técnicas comunes que se incluyen en la PBF y ofrecen una excelente precisión dimensional y un acabado de superficie suave. Estos métodos son ideales para producir piezas complejas sin necesidad de moldes ni herramientas.

Ventajas de la impresión 3D de metal

- Flexibilidad de diseñoSe pueden lograr diseños complejos y livianos, con un desperdicio mínimo de material.

- Personalización:Las piezas se pueden adaptar a necesidades específicas, ideales para industrias como la aeroespacial y la de dispositivos médicos.

- Rentable para lotes pequeños:Reduce la necesidad de herramientas, lo que lo hace adecuado para servicios de impresión 3D de metal que producen prototipos o tiradas de bajo volumen.

- Menor desperdicio: Gracias a la fabricación precisa, el desperdicio de material se reduce sustancialmente.

Desafíos y limitaciones

- CostoLos costos de la impresión 3D en metal pueden ser elevados debido al costo del polvo y el equipo. El precio de una impresora 3D de metal es muy alto, dependiendo del tamaño y el tipo de equipo requerido.

- Limitaciones de materiales:No todos los metales son adecuados para la impresión 3D. Los metales más comunes para la impresión 3D incluyen titanio, aluminio y acero inoxidable.

- Postprocesamiento:Algunas piezas requieren tratamiento térmico o mecanizado para mejorar las propiedades mecánicas y la calidad del acabado.

En general, los desafíos y las limitaciones de la impresión 3D de metal se reducirán con el tiempo y la evolución de la tecnología.

Forja: resistencia y durabilidad a través de la deformación

Forjar Es un antiguo proceso metalúrgico que utiliza fuerzas de compresión para moldear el metal, lo que da como resultado componentes robustos y duraderos. HDC Manufacturing cuenta con la maquinaria más moderna para forjar metales, lo que le confiere excelentes propiedades mecánicas, lo que la convierte en la opción ideal para aplicaciones de alta tensión en toda la industria.

Cómo funciona la forja

La forja consiste en calentar el metal hasta que se vuelve maleable y luego darle forma mediante una matriz. Este proceso se puede clasificar en tres tipos principales:

- Forja en matriz abierta: Adecuado para componentes grandes.

- Forja en matriz cerrada:Se utiliza para formas más complejas.

- Forja en rollo:Ideal para piezas cilíndricas.

La forja generalmente da como resultado una estructura de grano más fuerte y una mayor resistencia a la tracción que la fundición o la impresión 3D, gracias a la estructura comprimida del metal.

Ventajas de la forja

- Fuerza:La estructura del grano se alinea con la forma de la pieza, mejorando la durabilidad.

- Rentable para lotes grandes:En particular para piezas repetitivas y de alta resistencia, la forja proporciona una solución económica.

- Versatilidad de materiales:Adecuado para una amplia gama de metales, incluidos acero y aluminio.

Desafíos y limitaciones

- Restricciones de complejidad:La forja es menos adecuada para geometrías complejas debido a las limitaciones de las formas de las matrices.

- Costos iniciales elevados:La creación de matrices para forjado en matriz cerrada puede ser costosa, lo que la hace menos viable para producciones de bajo volumen.

- Requiere mucho tiempo:El proceso requiere un tiempo de entrega significativo para la fabricación y configuración del molde.

- Menor eficiencia en el uso de materiales: El desperdicio de material en el proceso es mayor que en la impresión 3D de metal.

Fundición de precisión: precisión y versatilidad en la producción de piezas metálicas

Fundición a la cera perdida, La fundición a la cera perdida, también conocida como fundición a la cera perdida, es un método tradicional que produce piezas metálicas precisas y con superficies lisas. HDC Manufacturing tiene la capacidad de producir componentes de alta calidad y detalle, con suavidad y precisión dimensional mediante el uso de la investigación y tecnología más avanzadas en el proceso de fundición a la cera perdida.

Cómo funciona la fundición de inversión

En la fundición a la cera perdida, se crea un modelo de cera y se recubre con una capa de cerámica. Una vez endurecida, la cera se derrite y deja un molde que luego se llena con metal fundido. Este método puede producir piezas muy detalladas con paredes delgadas y superficies lisas.

Ventajas de la fundición a la cera perdida

- Excelente acabado superficial:La fundición de inversión produce una pieza lisa y con una forma casi final, lo que reduce las necesidades de posprocesamiento.

- Geometrías complejas:Es adecuado para crear formas intrincadas que son difíciles de forjar.

- Amplia compatibilidad de materialesLa fundición de inversión funciona bien con diversas aleaciones, incluido el acero, el aluminio y las aleaciones a base de níquel.

Desafíos y limitaciones

- Costoso para lotes pequeños:La creación de moldes puede ser costosa, lo que la hace menos rentable para producciones de bajo volumen.

- Tiempo de espera:El proceso de creación del molde requiere mucho tiempo, lo que aumenta el tiempo total de producción.

- Desperdicios materiales:El exceso de metal utilizado en compuertas y elevadores a menudo se recicla, pero se suma a los requisitos iniciales de material.

Comparación de costos: ¿Qué proceso es más económico?

Comprender la estructura de costos de cada proceso es crucial para seleccionar el método de fabricación adecuado.

- Costos de impresión 3D de metal:El costo de la impresión 3D de piezas de metal puede variar ampliamente. Los altos costos de impresión 3D de metal a menudo se deben al precio de la impresora 3D de metal y al costo del polvo de impresión 3D de metal. Según Las impresoras de acero, factores como la complejidad de las piezas y el volumen afectan el precio general.

- Costos de forja:La forja suele ser económica para piezas de alta resistencia en grandes cantidades. Sin embargo, el costo de crear matrices la hace menos asequible para tiradas pequeñas.

- Costos de fundición de inversión:La fundición a la cera perdida es ideal para piezas complejas, pero resulta costosa para lotes pequeños debido a la producción de moldes. Sin embargo, ofrece un equilibrio entre los costos iniciales de configuración y la calidad final de la pieza, especialmente para la producción de lotes medianos a grandes.

Cómo elegir el proceso adecuado: consideraciones clave

A la hora de decidir entre la impresión 3D de metal, la forja y la fundición de precisión, tenga en cuenta los siguientes factores:

- Complejidad del diseño:Para piezas muy complejas, la impresión 3D de metal ofrece una flexibilidad inigualable. La fundición a la cera perdida también permite la complejidad, pero tiene limitaciones con estructuras internas complejas.

- Requisitos de resistencia:La forja produce piezas más resistentes gracias a la estructura de grano alineada. Es ideal para aplicaciones que exigen una alta resistencia a la tracción.

- Tamaño del lote y volumen de producción:La impresión 3D de metal es adecuada para la creación rápida de prototipos y lotes pequeños, mientras que la forja y la fundición son más rentables para volúmenes de producción más grandes.

- Selección de materiales:Cada método admite distintos materiales. Por ejemplo, los materiales de impresión 3D de metal, como el titanio y las aleaciones a base de níquel, son comunes en la fabricación aditiva, pero pueden resultar limitados para la forja.

- Necesidades de acabado de la superficieLa fundición de inversión ofrece un acabado de superficie suave con un posprocesamiento mínimo, mientras que las piezas de metal impresas en 3D requieren pasos de acabado adicionales.

Conclusión

Cada proceso de mecanizado de metales (impresión 3D, forjado y fundición a la cera perdida) ofrece ventajas únicas que los hacen adecuados para una amplia gama de aplicaciones. La impresión 3D de metales es excelente para diseños complejos y livianos, especialmente para tiradas de bajo volumen o creación de prototipos. La forja proporciona una resistencia incomparable, ideal para aplicaciones de alta resistencia, mientras que la fundición a la cera perdida logra un equilibrio entre precisión y acabado de la superficie. Al considerar factores como la complejidad del diseño, el tamaño del lote y los requisitos de material, los fabricantes pueden seleccionar el mejor método para lograr la calidad y la rentabilidad deseadas.

A medida que la impresión 3D de metal continúa evolucionando, complementa los métodos de fabricación tradicionales, ofreciendo nuevas oportunidades de innovación y personalización. La versatilidad de HDC Manufacturing en la fabricación de piezas metálicas de impresión 3D y metalurgia tradicional la convierte en líder en la producción de piezas metálicas fiables y de alta calidad en todos los sectores.