¿Qué es la fundición a presión? Proceso, aplicaciones y materiales

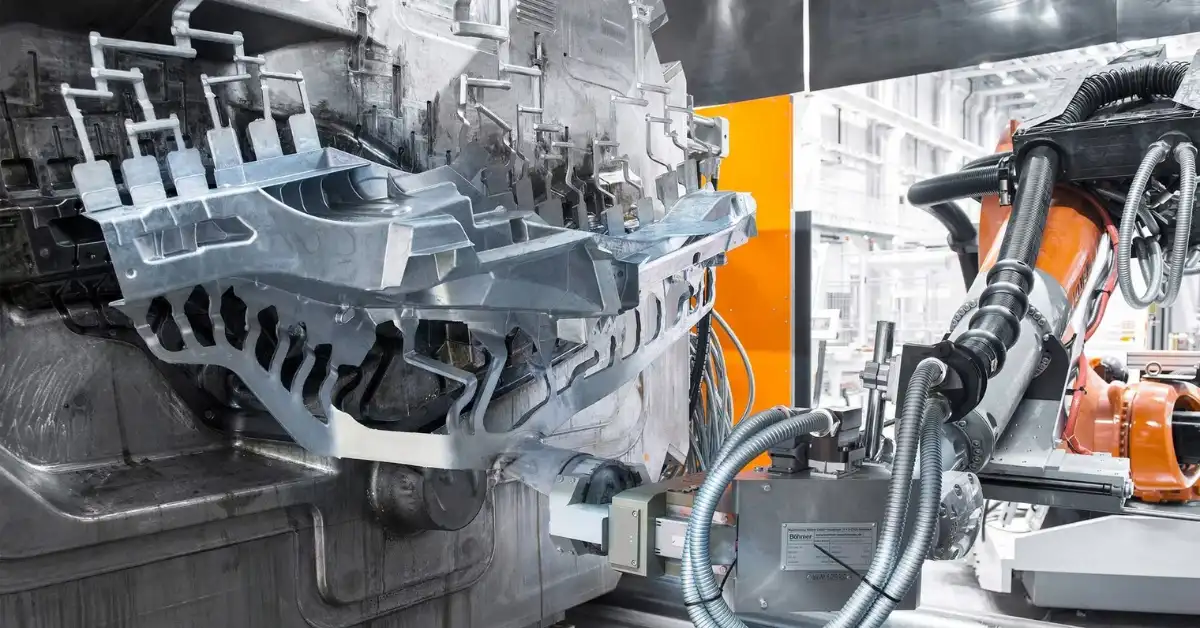

Morir fundición Es un proceso de fundición de metales de precisión que implica introducir metal fundido a alta presión en una cavidad de molde. Este método se distingue por su velocidad y la calidad superior de los productos terminados.

Los orígenes de fundición a presión Se remonta a mediados del siglo XIX, inicialmente utilizada para la impresión de tipos, pero rápidamente adaptada para la creación de piezas metálicas complejas. Hoy en día, es fundamental en industrias como la automotriz, la aeroespacial y la electrónica, gracias a su eficiencia y a su capacidad para producir grandes volúmenes de formas complejas con detalles finos.

En comparación con otros métodos de conformado de metales, la fundición a presión se destaca por su capacidad excepcional para lograr tolerancias ajustadas y superficies más lisas sin mecanizado secundario. La fundición a presión a alta presión y la fundición de aluminio son particularmente notables por su papel en la fabricación de componentes duraderos y livianos, lo que ofrece ahorros significativos de costos y materiales en comparación con técnicas como la forja y la fundición en arena.

Al aprovechar la fundición a presión de aluminio y otras aleaciones, los fabricantes pueden cumplir con criterios específicos de rendimiento y resistencia, lo que hace de la fundición a presión una piedra angular en la fabricación moderna.

El proceso de fundición a presión

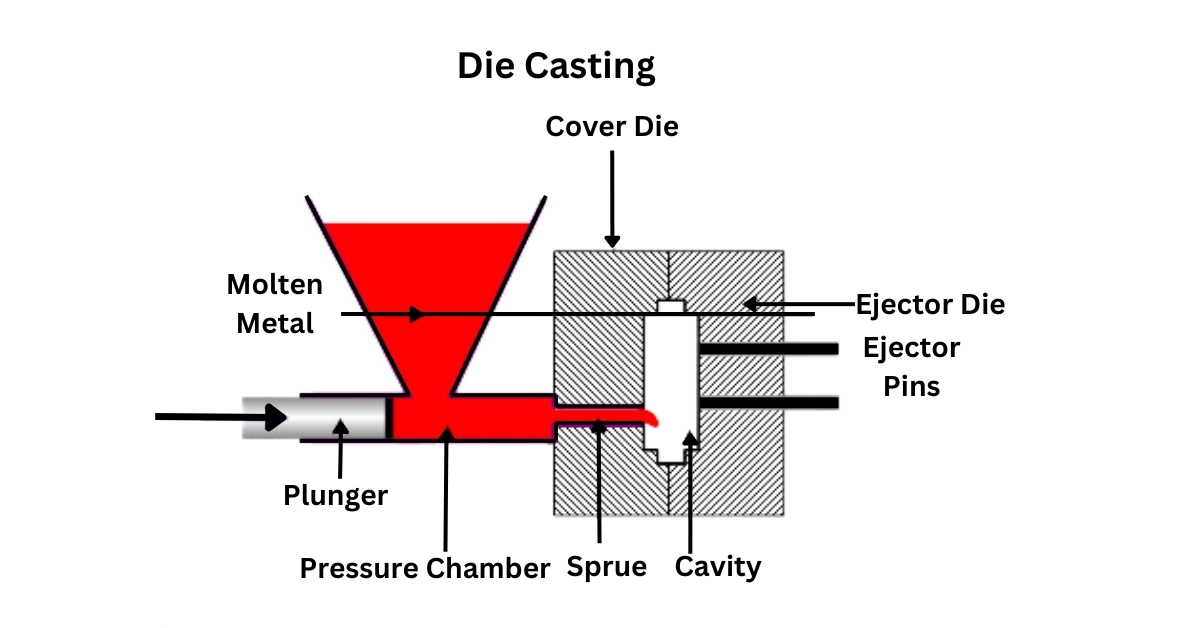

La fundición a presión es un proceso de fundición dinámico en el que se inyecta metal fundido a alta presión en un molde diseñado con precisión, conocido comúnmente como matriz. Este proceso comienza con la preparación del metal, generalmente aleaciones de aluminio o zinc, que se funden en un horno hasta que alcanzan un estado líquido.

Una vez fundido el metal, se inyecta rápidamente en la matriz mediante un pistón hidráulico o mecánico. Se mantiene la presión hasta que el metal se solidifica, capturando los detalles intrincados y asegurando la integridad estructural. Luego, se abre la matriz para expulsar la pieza fundida y se cierra rápidamente para el siguiente ciclo. Este método de ritmo rápido permite una alta tasa de producción de piezas metálicas complejas con un excelente acabado superficial y precisión dimensional.

Importancia de los moldes en la fundición a presión

Los moldes, o matrices, son fundamentales para el proceso de fundición a presión. Diseñados para soportar condiciones extremas, estos moldes están fabricados con acero de alta calidad. Constan de dos mitades que permiten realizar geometrías complejas y una extracción sencilla de la pieza terminada. Los moldes de fundición a presión suelen estar equipados con características intrincadas, como núcleos y correderas, para crear cavidades internas y características de socavado sin necesidad de procesamiento adicional.

El diseño del molde puede influir no solo en la calidad del producto terminado, sino también en la eficiencia de todo el proceso de fundición. Un diseño de molde eficaz reduce los desechos, mejora las propiedades mecánicas de la pieza fundida y puede reducir significativamente los costos y el tiempo de producción.

La fundición a presión, en particular la fundición a presión a alta presión, aprovecha estos moldes para producir piezas duraderas y dimensionalmente estables con tolerancias estrictas que otros procesos de mecanizado de metales no podrían lograr con la misma eficiencia. La reutilización de moldes en numerosos ciclos hace que la fundición a presión sea económicamente ventajosa, especialmente para producciones a gran escala.

Diferentes tipos de fundición a presión

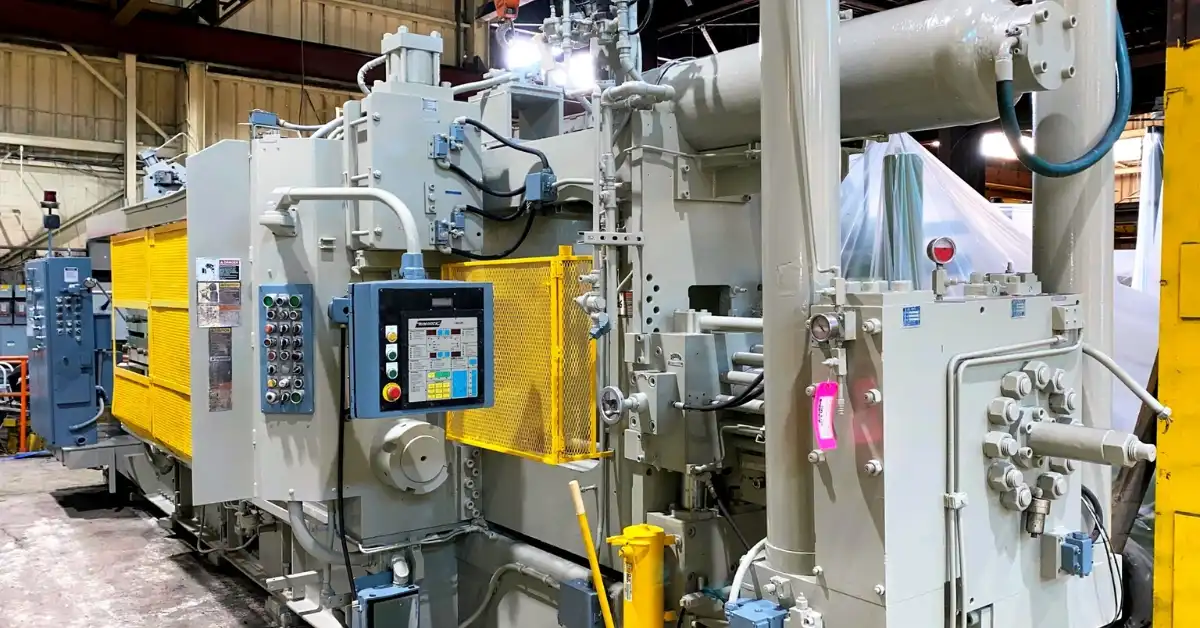

Fundición a presión en cámara caliente

La fundición a presión en cámara caliente es ideal para metales con puntos de fusión bajos, como el zinc, el magnesio y algunas aleaciones de aluminio de baja temperatura. El proceso implica un horno que forma parte de la máquina de fundición, con un pistón que fuerza el metal fundido hacia el interior de la matriz. Su principal ventaja es el rápido tiempo de ciclo, lo que lo hace adecuado para la producción de grandes volúmenes de piezas pequeñas.

Fundición a presión en cámara fría

En la fundición a presión en cámara fría, el metal fundido se vierte en el sistema de inyección de la máquina para cada pieza, lo que lo hace más adecuado para metales con puntos de fusión altos, como el aluminio y el cobre. Este método requiere más tiempo, pero proporciona una mayor integridad estructural al minimizar la interacción entre el metal fundido y los componentes de la máquina.

Fundición a presión a baja presión

La fundición a baja presión se utiliza a menudo para componentes que requieren una calidad metalúrgica superior y un buen acabado superficial. Implica la inyección lenta de metal fundido en la matriz desde abajo, utilizando una presión controlada. Esta técnica se elige con frecuencia para fabricar ruedas de automóviles y otras piezas en las que se debe minimizar la porosidad.

Fundición a presión de alta presión

La fundición a alta presión implica la inyección de metal fundido en el molde a alta velocidad y presión, hasta 25 000 psi. Es el método de fundición a alta presión más utilizado, conocido por producir formas precisas y complejas con tolerancias ajustadas y acabados superficiales de alta calidad, que se utiliza normalmente para piezas de tamaño pequeño a mediano.

Fundición a presión al vacío

La fundición a presión al vacío mejora los principios de la fundición a presión a alta presión al eliminar el aire de la cámara del molde. Este proceso reduce la porosidad y permite la producción de piezas con una integridad y propiedades mecánicas aún mayores y una superficie más limpia, lo que lo hace ideal para aplicaciones más exigentes.

Fundición a presión

La fundición por compresión combina características de la forja y la fundición mediante la aplicación de presión durante todo el período de solidificación del metal. Este método es perfecto para componentes que requieren alta densidad sin porosidad de gas, ofreciendo propiedades mecánicas mejoradas en comparación con los métodos de fundición tradicionales.

Fundición a presión semisólida

La fundición a presión semisólida implica la fundición de aleaciones que solo se funden parcialmente hasta un estado de suspensión. Este estado permite un mejor control del flujo hacia el molde, lo que reduce la porosidad y permite obtener piezas más resistentes y resistentes al calor.

Materiales utilizados en la fundición a presión

La fundición a presión utiliza una variedad de metales, cada uno elegido por sus propiedades específicas y su idoneidad para diferentes requisitos de fabricación.

Aluminio y su aleación es uno de los materiales más populares en fundición a presión. Su naturaleza liviana, junto con excelentes propiedades mecánicas y resistencia a la corrosión, lo hacen ideal para aplicaciones automotrices, aeroespaciales y de electrónica de consumo. Otros materiales comúnmente utilizados incluyen zinc, conocido por su bajo punto de fusión y facilidad de fundición, y magnesio, valorado por ser el metal estructural más liviano disponible, que ofrece una resistencia comparable al aluminio con un peso más ligero.

El campo de la fundición a presión está en constante evolución con el desarrollo de nuevos materiales y tecnologías. Las innovaciones recientes incluyen el uso de titanio y silicio tombac en la fundición a presión, materiales que proporcionan propiedades únicas como mayor resistencia, menor peso o mejor resistencia a la corrosión. Los investigadores también están explorando aleaciones de metal semisólidas que ofrecen mayor resistencia y menor porosidad en comparación con los métodos tradicionales de fundición líquida.

Cada material utilizado en la fundición a presión ofrece ventajas y desafíos distintos, que influyen en todo, desde la velocidad de producción hasta el rendimiento de la pieza final. La elección del material es crucial y debe alinearse con los requisitos específicos de la aplicación prevista para garantizar un rendimiento óptimo y una buena relación coste-beneficio.

Aplicaciones de la fundición a presión

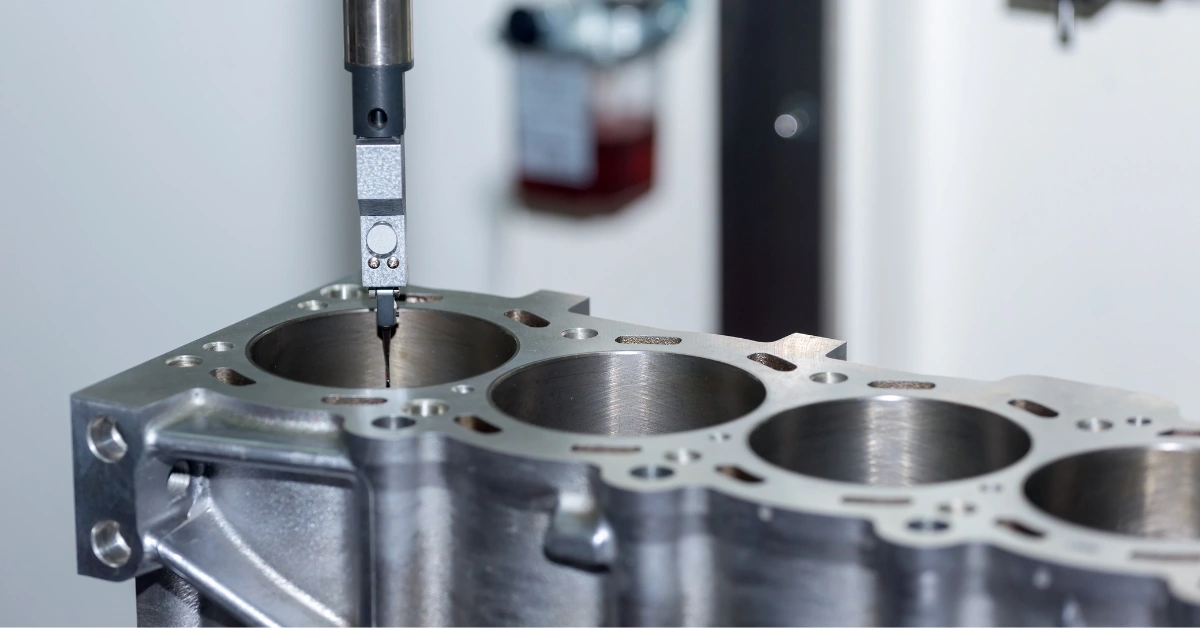

La fundición a presión es un proceso de fabricación fundamental que se utiliza en automotor, aeroespacial y electrónica de consumo debido a su capacidad para producir componentes precisos y duraderos. En el sector automotriz, la fundición a presión a alta presión es esencial para crear piezas livianas y robustas como bloques de motor y cajas de cambios, mejorando el rendimiento del vehículo y la eficiencia del combustible. La industria aeroespacial depende de la fundición a presión de aluminio para componentes críticos que exigen altas relaciones resistencia-peso, como partes de estructuras de aeronaves.

Los mercados emergentes también están adoptando la fundición a presión por su precisión y versatilidad, con aplicaciones que van desde los marcos de paneles solares en energías renovables hasta los instrumentos quirúrgicos complejos en tecnología médica. Los avances en los materiales y técnicas de fundición a presión, como la fundición a presión semisólida y la fundición de aleaciones de aluminio, están ampliando su uso a áreas de alto rendimiento que requieren propiedades especializadas.

Ventajas de la fundición a presión

La fundición a presión destaca por su relación coste-eficiencia y eficiencia, lo que la hace especialmente adecuada para producciones de gran volumen. El proceso permite fabricar piezas complejas con una necesidad mínima de mecanizado adicional, lo que reduce significativamente los costes unitarios. La fundición a presión de aluminio mejora aún más estos beneficios; en comparación con el aluminio fundido tradicional, el aluminio fundido a presión presenta propiedades mecánicas superiores debido a la microestructura más fina que se consigue mediante un enfriamiento rápido en la matriz. Esto da como resultado piezas más fuertes, más ligeras y con mayor resistencia a la deformación y a la fatiga térmica.

Además, la versatilidad de la fundición a presión permite un alto grado de personalización. La fundición a presión de metal puede adaptarse a diseños complejos que incluyen detalles intrincados y funcionalidades integradas. Esta capacidad permite a los fabricantes adaptar las piezas específicamente a sus necesidades, ofreciendo soluciones que son tanto funcionales como estéticamente agradables, abordando así una amplia gama de aplicaciones industriales de manera eficaz.

Desafíos y consideraciones

La fundición a presión es eficiente, pero no está exenta de desafíos que afectan la calidad y el cumplimiento de las normas. Entre los principales problemas se encuentran el control de la temperatura, la estabilidad de la presión y la velocidad de inyección del metal fundido, lo que puede provocar defectos como porosidad, juntas frías y coladas irregulares. Estos desafíos exigen un control preciso y ajustes continuos en el proceso de fundición a presión. Además, la sostenibilidad ambiental es una preocupación, ya que la fundición a presión tradicionalmente consume mucha energía y genera residuos. Para mitigar los impactos ambientales, los fabricantes están optimizando el uso de energía, reciclando materiales y utilizando lubricantes más ecológicos. Para abordar estos desafíos operativos, fundición a presión Las instalaciones dependen cada vez más de tecnologías avanzadas como sistemas de monitorización en tiempo real, controles automatizados y mantenimiento predictivo, junto con la formación continua del personal y la investigación y el desarrollo, para mejorar la eficiencia y la sostenibilidad de los procesos.

Garantizar la calidad y el cumplimiento normativo en la fundición a presión

La fundición a presión se basa en la selección de las aleaciones de fundición adecuadas y en el cumplimiento de estrictos estándares específicos de la industria para garantizar un alto rendimiento y durabilidad de los productos. La fundición de aleaciones de aluminio, popular por su relación resistencia-peso, junto con las aleaciones de zinc y magnesio, se eligen en función de sus propiedades específicas, como la resistencia a la corrosión y los puntos de fusión. El control de calidad en los servicios de fundición es fundamental, ya que implica un control preciso sobre el proceso de fundición a presión y pruebas rigurosas para cumplir con los exigentes estándares de las industrias automotriz, aeroespacial y otras. Las técnicas como la fundición a presión y la fundición a presión al vacío minimizan los defectos, lo que garantiza que los componentes funcionen de manera confiable bajo diversas tensiones operativas.

Conclusión

La fundición a presión sigue siendo esencial en la fabricación por su precisión y eficiencia, y satisface las demandas de la industria mediante procesos avanzados de fundición de metales. Las tendencias futuras destacan un cambio hacia la sostenibilidad y tecnologías más inteligentes en las máquinas de fundición a presión, que prometen una precisión aún mayor y un menor impacto ambiental. A medida que avancen estas innovaciones, la fundición a presión seguirá influyendo en diversos sectores, como el automotriz y el aeroespacial, lo que subraya su papel fundamental en la fabricación moderna.