La forja en matriz cerrada ha encontrado numerosas aplicaciones en la fabricación moderna. Sus resultados se pueden observar en componentes de alta resistencia en los sectores automotriz, aeroespacial e industrial. Se coloca un tocho de metal caliente entre dos o más matrices y se moldea el metal mediante presión extrema y herramientas de precisión. En concreto, estas matrices contienen el perfil negativo del componente requerido. La fuerza o presión extrema fuerza al metal a llenar completamente la cavidad de la matriz. Como resultado, el proceso crea una pieza con mejores propiedades mecánicas.

Los metalúrgicos e ingenieros prefieren este método porque alinea la estructura interna del grano del metal. En contraste, las piezas fundidas suelen tener estructuras de grano aleatorias, mientras que el mecanizado corta a través del flujo de grano. La forja en matriz cerrada hace que el grano siga la forma de la pieza. Este flujo continuo de grano resulta en una excelente resistencia a la fatiga, y se obtienen piezas que pueden soportar altas tensiones y cargas cíclicas.

1. La mecánica de la forja en matriz cerrada

The closed die forging uses the plastic deformation property of the metal. To begin, you heat a metal workpiece to a temperature where it becomes malleable. Then, you place this workpiece on a stationary bottom die, and a moving top die drops to strike and press the metal. The force causes the material to flow into the designated shape.

Este proceso difiere de forja en matriz abierta, que utiliza matrices planas o simples. Normalmente, requiere que el operador manipule manualmente la pieza. Sin embargo, el forjado en matriz cerrada encierra el metal y las matrices restringen el flujo de material en todas las direcciones, excepto donde lo permite el perfil negativo de la matriz. Esta restricción garantiza que el metal llene cada detalle de la cavidad de la matriz.

Pressure plays an important role. The pressing equipment must deliver enough force to overcome the yield strength of the material. However, as the metal cools, its yield strength increases. The machinery must have the ability to maintain pressure on the cooling metal to complete the shape. You can achieve near-net shapes with this method, which reduces the need for extensive machining later.

2. El papel de la rebaba en la forja

La rebaba es el exceso de material que se filtra entre las dos mitades del troquel. Puede que se considere un desperdicio, pero los forjadores experimentados saben que cumple una función crucial. Llamamos rebaba al espacio entre los troqueles. A medida que el metal fluye hacia afuera, entra en este estrecho canal.

The metal cools fast in the flash land, leading to an increase in the strength of the material in that area. This hardened ring of metal creates a pressure barrier and prevents more metal from flowing out, leading to pressure buildup inside the die cavity. This increased pressure forces the remaining hot metal to fill difficult spaces and sharp corners.

Without flash, you may end up filling the die incompletely, resulting in a part that lacks definition. After the forging stroke ends, you remove the flash. Later, a trimming process cuts away this extra material. The amount of flash depends on the volume of the billet used, and accurate volume calculations help in minimizing the waste.

3. Proceso de fabricación paso a paso

A good forging process calls for a strict sequence. You need to follow these steps to make sure there is a quality and consistency in the resulting part.

3.1. Preparación de la pieza

Primero, se inicia el proceso con una barra o tocho de metal, y las sierras o cizallas ayudan a cortar el tocho con un peso y longitud precisos. El volumen de la pieza inicial es igual al volumen de la pieza terminada, incluyendo el exceso de rebaba. Un corte preciso ayuda a evitar el desperdicio de material y daños en la matriz.

3.2. Calefacción

Los hornos aumentan la temperatura del tocho, y la temperatura objetivo depende de la aleación. El acero requiere temperaturas de entre 1100 y 1250 grados Celsius, mientras que el aluminio requiere rangos más bajos. Actualmente, los sistemas de calentamiento por inducción proporcionan un calor uniforme con mayor rapidez, pero los hornos de gas ofrecen una alternativa para lotes más grandes. Cuanto más uniforme sea el calentamiento, más consistente será la deformación plástica.

3.3. Descalcificación

El acero caliente reacciona con el oxígeno y forma una capa de óxido de hierro en la superficie. Es necesario eliminar esta capa antes de forjar. Si la capa penetra en la matriz, destruye el acabado superficial. Hoy en día, se utilizan dispositivos mecánicos especializados o chorros de agua a alta presión para eliminar la capa.

3.4. Bloqueo

Las formas complejas suelen requerir más de un golpe. El primer golpe se realiza en una matriz bloqueadora, que distribuye el metal uniformemente en la forma final y prepara el material para la cavidad de acabado. El bloqueo prolonga la vida útil de la matriz de acabado.

3.5. Forjado de acabado

A continuación, se transfiere la pieza bruta a la matriz de acabado y el martillo o la prensa dan el golpe final. El metal llena la cavidad por completo y el exceso de material fluye hacia el canal de rebaba. Ahora la pieza alcanza sus dimensiones finales.

3.6. Recorte

Ahora, la pieza sale de la forja con la rebaba adherida. Una prensa de corte la separa de la pieza principal. La clave es realizar esto mientras la pieza aún está caliente o después de que alcance la temperatura ambiente. Después, la rebaba se recicla.

3.7. Enfriamiento

Similarly, the controlled cooling prevents internal stress. You place the parts in bins or on conveyors. Some alloys require slow cooling in insulated pits, while others require air cooling. Most importantly, the cooling rate affects the hardness and microstructure.

3.8. Tratamiento térmico

La forja introduce tensión y altera la estructura del grano. El tratamiento térmico ayuda a restaurar las propiedades deseadas, mientras que la normalización refina el grano. El temple y el revenido, por su parte, aumentan la dureza y la resistencia. El tratamiento debe elegirse en función de los requisitos de la aplicación.

3.9. Acabado de superficies

Finalmente, el último paso consiste en limpiar la superficie. El granallado elimina las incrustaciones y la decoloración restantes. Esto crea un acabado mate uniforme. Inspeccione las piezas para detectar defectos antes del envío.

4. Equipos y maquinaria de forja

Usted selecciona el equipo según el tamaño de la pieza, el material y el volumen de producción.

4.1. Martillos de caída

Drop hammers use gravity, where a heavy ram lifts and falls onto the workpiece. The energy of the drop depends on the weight of the ram and the drop height. Hammers help in delivering high-impact energy. This impact first deforms the surface, while the center of the workpiece deforms later. You may use hammers for small to medium parts. Although they offer versatility but at the same time, create significant noise and vibration.

4.2. Martillos eléctricos

Likewise, in power hammers, steam or compressed air accelerates the ram to increase the striking energy. You have the ability to control the force of each blow. These machines suit high-volume production. They provide faster cycle times than gravity hammers.

4.3. Prensas mecánicas

In mechanical presses, a flywheel and crank mechanism are used. The ram moves at a fixed speed and stroke length. The press delivers maximum force at the bottom of the stroke. You use mechanical presses for precision forging. They offer high production rates and automation potential. The squeezing action deforms the entire cross-section of the workpiece simultaneously.

4.4. Prensas hidráulicas

Fluid pressure drives hydraulic presses. These machines deliver constant force throughout the stroke. You can control the speed and pressure. Hydraulic presses are good at forging large parts. They create deep impressions, but the cycle time is slower thanthat of mechanical presses. However, the versatility justifies the speed trade-off.

4.5. Prensas de tornillo

Aquí, un gran tornillo acciona el ariete. El tornillo convierte la energía rotacional en fuerza lineal. Las prensas de tornillo ofrecen un equilibrio entre los martillos y las prensas hidráulicas. Proporcionan alta energía con velocidad controlada. Son adecuadas para forjar álabes de turbinas e implantes médicos.

5. Materiales de herramientas y matrices

La vida útil del molde determina la viabilidad económica de este proceso. Los moldes se enfrentan a choques térmicos y mecánicos extremos. Por lo tanto, siempre se buscan materiales capaces de soportar estas condiciones.

5.1. Aceros para herramientas

El acero para herramientas de trabajo en caliente H13 es el estándar de la industria. Contiene cromo, molibdeno y vanadio. Esta aleación resiste bien la fatiga térmica y el agrietamiento, y ayuda a mantener la dureza a altas temperaturas. Las matrices se templan y revenen según valores Rockwell C específicos.

5.2. Fabricación de bloques de matriz

Las cavidades de la matriz se graban mediante fresado CNC o electroerosión (EDM). En el fresado CNC, el mecanizado de alta velocidad corta el acero endurecido, mientras que en la EDM se utilizan chispas para erosionar el metal. Posteriormente, se pulen las superficies de la cavidad para facilitar el flujo del metal y la expulsión de la pieza.

5.3. Desgaste y lubricación

Asimismo, la fricción desgasta las superficies de la matriz. Los lubricantes reducen la fricción y protegen la matriz. Por ejemplo, se aplican lubricantes a base de grafito sobre las matrices entre ciclos. El lubricante también actúa como barrera térmica y evita que la matriz se sobrecaliente. Una lubricación adecuada prolonga considerablemente la vida útil de la matriz.

5.4. Características del diseño de la matriz

Los diseñadores incluyen ángulos de desmoldeo en forma de un pequeño cono en las paredes verticales de la cavidad de la matriz. Esto permite extraer la pieza de la matriz. Las paredes verticales sin desmoldeo hacen que la pieza se adhiera. Los ángulos de desmoldeo estándar varían de 3 a 7 grados. También se incluyen filetes y radios de esquina. Las esquinas agudas generan concentraciones de tensión, lo que provoca grietas en la matriz. Los radios facilitan el flujo del metal en las esquinas.

6. Materiales adecuados para la forja

Se pueden utilizar casi todos los metales en el proceso de forja. Sin embargo, el material se selecciona en función de las propiedades mecánicas del componente requerido.

6.1. Aceros al carbono

La industria de la forja utiliza mucho aceros al carbono, donde grados como el AISI 1045 y A105 ofrecen un equilibrio entre resistencia y maquinabilidad. Se utilizan en la industria automotriz. bielas, cigüeñales y engranajes. Responden bien al tratamiento térmico.

6.2. Aceros aleados

La adición de elementos como cromo, níquel y molibdeno mejora las propiedades. Los aceros aleados como el 4140 proporcionan alta tenacidad y resistencia al desgaste. Estos materiales se encuentran en maquinaria pesada y componentes estructurales. Soportan cargas mayores que los aceros al carbono.

6.3. Aceros inoxidables

Stainless steel is another common material due to its corrosion resistance property. Grades like 304 and 316 provide good resistance to rust and chemicals. However, forging stainless steel requires a higher force, and the material cools faster than carbon steel. Common uses include valves, guarniciones, y hardware marino.

6.4. Aleaciones de aluminio

El aluminio ofrece una alta relación resistencia-peso. Las industrias aeroespacial y automotriz suelen requerir piezas forjadas de aluminio. Aleaciones como 6061 y 7075 son comunes. Forjar aluminio requiere un control preciso de la temperatura. El sobrecalentamiento provoca el desmoronamiento del material, mientras que el subcalentamiento provoca grietas.

6.5. Aleaciones de titanio

El titanio combina ligereza con una resistencia extrema y resistencia al calor. Los motores y fuselajes aeroespaciales utilizan piezas forjadas de titanio. Este material es difícil de forjar debido a su estrecho margen de temperatura. Requiere lubricantes y recubrimientos especializados. El costo es elevado, pero su rendimiento justifica la inversión.

6.6. Cobre y latón

Likewise, electrical conductivity and corrosion resistance make copper alloys highly attractive. You can forge brass for plumbing fittings and valves. These materials flow easily, hence causing less wear on the dies compared to steel.

7. Directrices de diseño y tolerancias

Se deben considerar diferentes factores al diseñar para forja y mecanizado. En ambos casos, se deben considerar las limitaciones de fabricación.

7.1. Colocación de la línea de partición

The parting line is where the two halves of the die touch. Ideally, you place the parting line along a flat plane whenever possible to simplify die construction, because irregular parting lines increase cost. You position the line to balance the forces on the dies.

7.2. Costillas y almas

Ribs are thin vertical projections, and webs are thin sections connecting thicker areas. Deep ribs are difficult to fill, but the thin webs cool quickly. You must design ribs with generous draft angles. You keep web thickness within practical limits to prevent cooling defects.

7.3. Tolerancias de mecanizado

Forgings often do not come out as the finished product in a single step. Additional steps include flash removal and surface finish. To accommodate this, you purposefully add material to surfaces requiring machining. This extra material ensures you clean up the surface to the final dimension. Standard machining margins range from 1.5 millimeters to 3 millimeters depending on part dimensions.

7.4. Tolerancias

Las tolerancias de forja deben tener en cuenta el desgaste de la matriz, el desajuste y la expansión térmica. Normas internacionales como la ISO 2768 y otras normas de forja especifican estos valores. Las tolerancias más estrechas incrementan el coste, y es necesario equilibrar la necesidad de precisión con el coste de producción.

8. Defectos comunes y control de calidad

Los defectos comprometen la integridad estructural del componente. Es fundamental identificarlos y prevenirlos a toda costa.

8.1. Vueltas y pliegues

A lap occurs when metal folds over itself, and the surfaces oxidize and fail to bond. This creates a crack-like defect. Poor die design or improper material distribution causes laps. This requires magnetic particle inspection to detect.

8.2. Cierres fríos

Dos corrientes de metal se encuentran, pero no se fusionan. Esto ocurre cuando el metal está demasiado frío o la presión es insuficiente. En consecuencia, los cierres en frío crean puntos débiles. Mantener la temperatura adecuada de la palanquilla ayuda a prevenir este defecto.

8.3. Relleno insuficiente

El metal no llena completamente los espacios dentro de la matriz, lo que resulta en la falta de características o esquinas redondeadas. Por otro lado, un volumen insuficiente de la palanquilla o gases atrapados provocan un llenado insuficiente. Esto se puede solucionar aumentando el tamaño de la palanquilla o añadiendo orificios de ventilación.

8.4. Pozos de escala

Scale embedded in the surface creates pits. These pits remain after machining if they are deep enough. Proper descaling techniques alleviate this problem.

8.5. Desplazamiento del troquel

La desalineación entre las dos mitades del troquel provoca su desplazamiento. Las revisiones periódicas del equipo son clave para detectar y, por lo tanto, corregir el desplazamiento del troquel.

8.6. Métodos de inspección

La inspección visual detecta defectos superficiales evidentes. La inspección dimensional garantiza que la pieza cumpla con las especificaciones de impresión. Los ensayos no destructivos (END), como los ultrasónicos, detectan huecos internos, y la inspección por partículas magnéticas revela grietas superficiales.

9. Consideraciones económicas

La forja ofrece beneficios económicos para la producción en masa.

9.1. Costos de herramientas

Los juegos de matrices suponen una importante inversión inicial. Se paga por el acero y el tiempo de mecanizado. Por lo tanto, este coste encarece la forja para series pequeñas. Se necesita una cantidad mínima para recuperar el coste de las herramientas.

9.2. Costos unitarios

The material utilization in forging is high, where you waste less material than in machining from a block. The cycle time is fast. Combined, these factors reduce the per-unit cost. As volume increases, the savings compensate for the initial tooling investment.

9.3. Ahorro en mecanizado

Las piezas forjadas se asemejan a la forma final. Esto reduce el tiempo de mecanizado. Se elimina menos material, lo que ahorra mano de obra y desgaste de herramientas. El coste total de la pieza terminada se reduce considerablemente.

9.4. Plazos de entrega

La fabricación de matrices lleva tiempo, y es necesario planificar este plazo. Una vez listas las matrices, la producción es rápida. Es necesario contar con matrices de repuesto para evitar tiempos de inactividad durante las reparaciones.

10. Comparación de métodos de forjado

Comprender las alternativas le ayudará a seleccionar el método adecuado para su componente.

10.1. Matriz cerrada vs. matriz abierta

La forja en matriz abierta permite procesar componentes masivos. Da forma al metal de forma tosca, lo que permite su uso en ejes, anillos y bloques de toneladas. Por otro lado, la forja en matriz cerrada permite procesar piezas más pequeñas y complejas. Proporciona mayor precisión dimensional. Se recomienda elegir la matriz abierta para volúmenes pequeños y grandes, mientras que la matriz cerrada para volúmenes altos y mayor precisión.

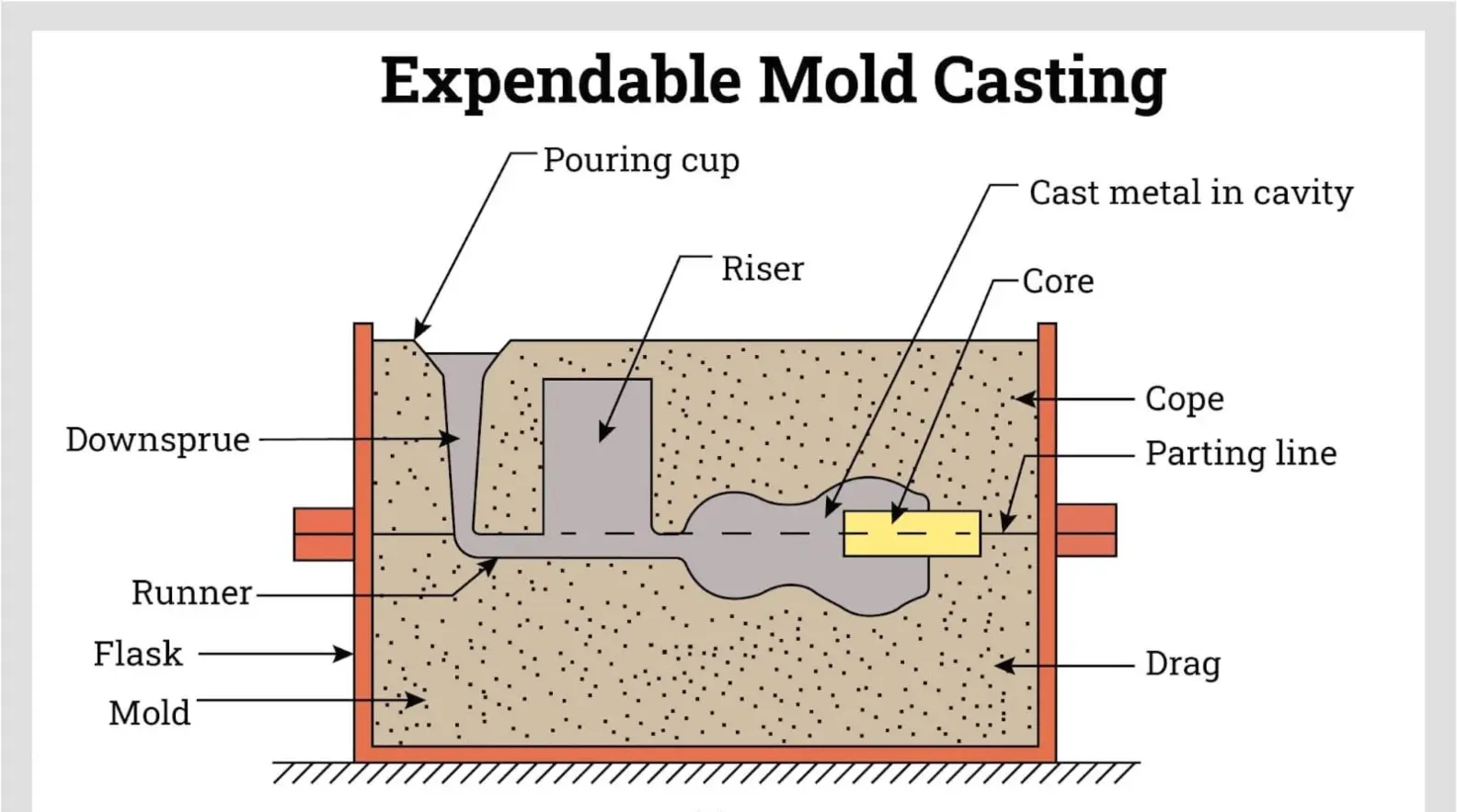

10.2. Troquelado cerrado vs. fundición

Existen muchos tipos de procesos de fundición, como la fundición en arena, la fundición a la cera perdida y la fundición a presión, pero sus principios fundamentales son los mismos: verter metal fundido en un molde, lo que ayuda a crear cavidades internas complejas y formas imposibles de forjar. Sin embargo, las piezas fundidas tienen menor resistencia y presentan porosidad, mientras que la forja produce piezas sólidas y densas. Si la resistencia es la prioridad, se debe optar por la forja. Si la complejidad geométrica es importante, se debe optar por la fundición.

10.3. Troquel cerrado vs. mecanizado

El mecanizado consiste en cortar una pieza a partir de un bloque sólido. Ofrece la máxima precisión y no requiere herramientas. Sin embargo, altera el flujo de grano y desperdicia mucho material. Por lo tanto, el mecanizado es adecuado para prototipos y volúmenes reducidos, mientras que la forja es adecuada para la fabricación de componentes de alta resistencia.

10.4 Forja en caliente vs. forja en frío

Hot forging shapes metal at high temperatures, making it easier to form large, complex parts with less press force. However, the cooling process leads to thermal shrinkage and surface scale, which reduces precision. In contrast, cold forging occurs at room temperature, which increases material strength through strain hardening and provides excellent dimensional accuracy. You should choose hot forging for massive, intricate components where high ductility is needed, while cold forging is ideal for high-volume, precise parts that require little to no secondary machining.

11. Tendencias futuras en la forja

The forging industry is evolving, and the role of the automation technology is increasing. Robots handle hot billets, leading to improved safety and consistency. Simulation software reduces trial and error by allowing you to simulate the metal flow on a computer. This predicts defects before you even cut steel. Precision forging aims to eliminate machining as a whole. Net-shape forging produces ready-to-use parts.

Simultaneously, environmental concerns are there and they are the primary drivers of the change. Induction heating uses energy efficiently, while electric presses reduce oil consumption. The industry is trying to operate in a cleaner, leaner way.

12. Conclusión

In conclusion, understanding close die forging helps you in making better manufacturing decisions. You balance cost, quality, and performance. This process remains the standard for producing structural components. Whether used in a car engine or an airplane wing, forged parts give the required reliability.

As a supplier covering metal parts manufacturing solutions from casting, forging, to CNC finishing, HDC Manufacturing is glad to offer help for your forging project in material selection, design optimization, and mold manufacturing. Feel free to contact us via email or phone.