El tipo de técnica de nebulización que utilice es más importante de lo que imagina cuando necesita componentes metálicos pesados y de alta calidad. Decidir entre forja en caliente o forja en frío en 2026 puede ser confuso. Ambos enfoques tienen sus propias ventajas. Esta guía simplifica ambos procesos para comprender la diferencia entre ellos y seleccionar el más adecuado para su proyecto con un alto grado de certeza.

1. ¿Qué es la forja?

Debe tener una imagen clara de la forja antes de compararla con la forja en caliente y en frío.

En el metal, el proceso de forjado se utiliza para crear formas mediante la fuerza de compresión. El forjado no implica la reducción del material, sino su empuje, lo que implica su remodelación. Es la presión la que hace que la veta interna del metal adopte la forma de la pieza. Una vez que esto ocurre, el componente se vuelve más resistente, duro y fiable.

Por eso, las piezas fabricadas son mejores para trabajos exigentes que las fundidas o mecanizadas. Cuando sus piezas deben soportar vibraciones, impactos, calor y cargas frecuentes, la forja garantiza que no se rompan ni se deterioren con tanta frecuencia.

2. ¿Qué es la forja en caliente?

La forja en caliente se realiza tras calentar el metal a una temperatura muy alta, tan alta que lo vuelve blando y fácil de moldear. Esto reduce la dureza, permitiendo una deformación profunda sin agrietarse.

Cuando el tamaño, el grosor y la complejidad de la forma del diseño de la pieza se llevan al límite, se tiende a preferir la forja en caliente.

Cómo funciona la forja en caliente

Las palanquillas o barras de metal se calientan primero en un horno hasta alcanzar la temperatura de forja adecuada. Una vez listas, los operarios se apresuran a introducir el metal en las matrices de forja. A continuación, se moldea la pieza aplicando fuerza controlada mediante grandes prensas o martillos.

Una vez fabricada la pieza, se enfría. Dado que el enfriamiento modifica ligeramente las dimensiones, la mayoría de los componentes forjados en caliente se someten a mecanizado por clic o tratamiento térmico. Este paso contribuye a alcanzar el tamaño final, la calidad superficial y las propiedades mecánicas.

Principales beneficios de la forja en caliente

La forja en caliente tiene una serie de valiosas ventajas:

- Es posible crear formas muy complicadas y densas.

- El metal fluye fácilmente en todos los rincones de la matriz.

- La tenacidad y la resistencia a la fatiga se mejoran mediante la alineación de los granos.

- Los defectos y huecos internos disminuyen a medida que avanza la deformación.

La forja en caliente suele ser adecuada en el caso de un diseño y una estructura flexibles.

Limitaciones de la forja en caliente

Los desafíos también serán parte integral de la forja en caliente:

- El enfriamiento tiene un impacto en la precisión dimensional

- La calidad del acabado disminuye por la oxidación de la superficie.

- Los hornos aumentan los gastos energéticos y de funcionamiento.

Por estas razones, la forja en caliente también puede necesitar operaciones secundarias.

Aplicaciones comunes de la forja en caliente

La forja en caliente se aplicará a:

- Cigüeñales y bielas.

- Engranajes, ejes y ejes de gran tamaño.

- Partes de equipos de construcción y minería.

- Piezas aeroespaciales estructurales y portantes.

3. ¿Qué es la forja en frío?

La forja en frío consiste en moldear el metal a temperatura ambiente. El proceso no depende del calor, sino que utiliza una presión muy alta como fuerza para moldear el metal.

El forjado en frío normalmente se selecciona cuando la repetibilidad de precisión y la eficiencia de gran volumen son los factores más importantes.

Cómo funciona la forja en frío

El proceso de conformado en frío comienza con varillas de alambre o trozos de metal. Posteriormente, el material se introduce mediante máquinas de forja en matrices altamente mecanizadas. El metal no se contrae una vez conformado, ya que se mantiene frío.

Con esta estabilidad se garantizan las mismas dimensiones, superficie lisa y repetibilidad cuando se trata de grandes tiradas de producción.

Beneficios clave de la forja en frío

La forja en frío ofrece una serie de importantes ventajas

- Strauss fuera del dado.

- Acabado superficial limpio y liso.

- Mayor resistencia al endurecimiento por trabajo.

- Muy poco desperdicio de material.

Los servicios de forjado en frío funcionan muy bien para proporcionar piezas con una forma casi final a gran escala.

Limitaciones de la forja en frío

La forja en frío también está limitada de las siguientes maneras:

- Las cifras complicadas o profundas son complicadas.

- Se ha detectado una tensión elevada en las herramientas.

- La durabilidad requiere un mejor diseño del proceso.

Gracias a esto, la forja en frío es eficaz con geometrías menos complicadas.

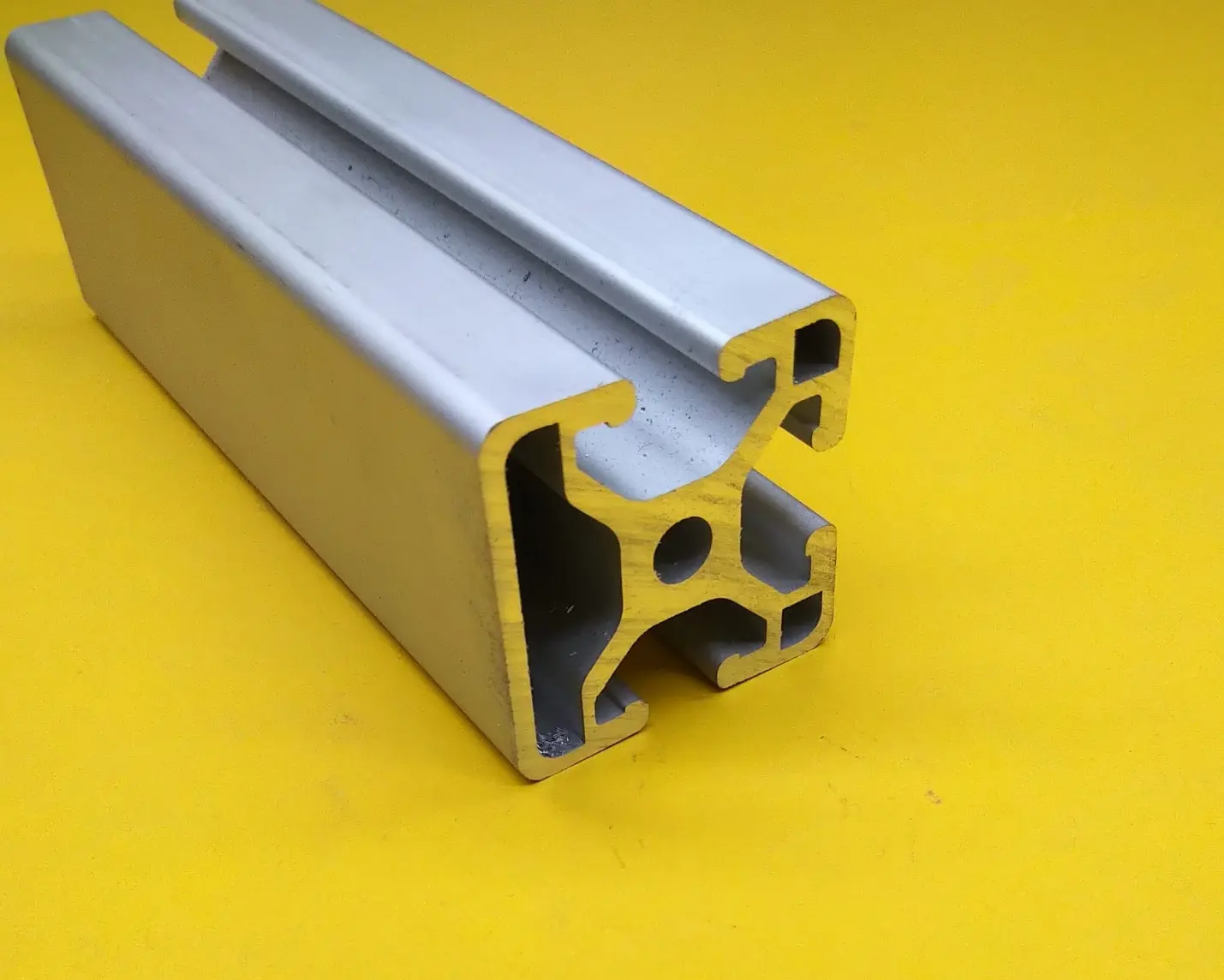

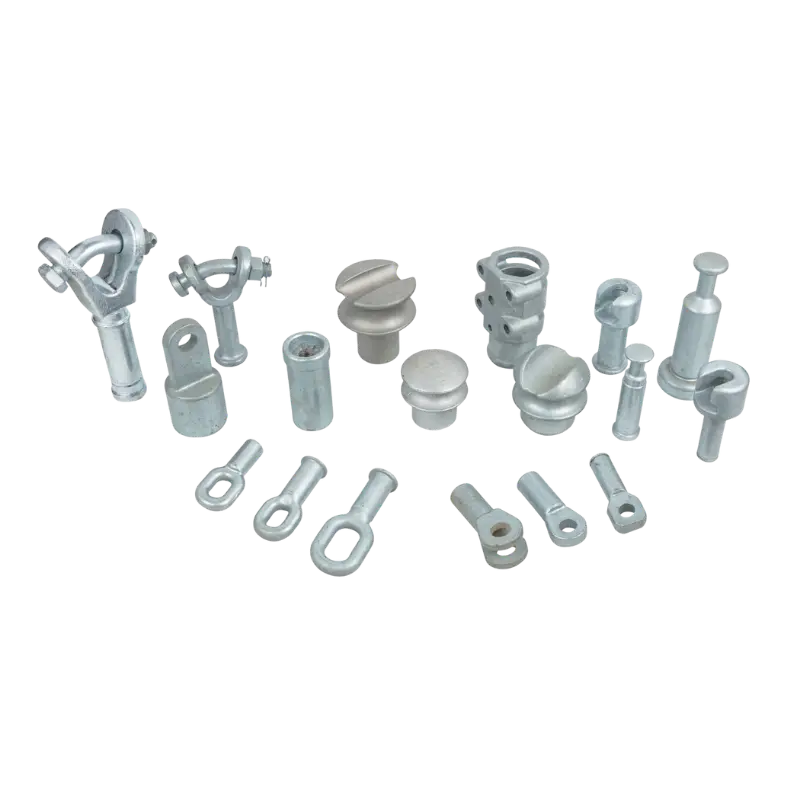

Aplicaciones comunes de la forja en frío

La forja en frío generalmente da lugar a:

- Tuercas, pernos, tornillos y sujetadores.

- Pequeñas piezas de precisión en el sector de la automoción.

- Conectores y terminales eléctricos.

- Consumidor e industria de hardware.

4. Forja en caliente vs. forja en frío: Diferencias clave explicadas

Diferencia de temperatura

La forja en caliente implica el uso de calor para ablandar el metal. La forja en frío solo implica presión. Esta variación influye en el flujo del metal, la calidad de la pieza y la energía consumida en el proceso.

Comparación de resistencia y durabilidad

El forjado en caliente mejora la resistencia al impacto y la tenacidad. El forjado en frío mejora la resistencia a la tracción mediante el endurecimiento por acritud. Estos dos métodos dan como resultado piezas robustas, pero endurecen el metal de forma diferente.

Precisión y acabado superficial

La forja en frío proporciona acabados lisos y tolerancias ajustadas. La forja en caliente, en la mayoría de los casos, requiere mecanizado con el mismo grado de precisión.

Costo y eficiencia de producción

La forja en caliente es costosa por pieza debido al calentamiento y el acabado. La forja en frío es más económica a medida que aumenta el volumen de producción.

Residuos materiales y sostenibilidad

La forja en frío produce poca chatarra y favorece el ahorro energético. La forja en caliente consume más energía y, aun así, produce componentes de larga duración.

5. Tabla comparativa de forja en caliente y forja en frío

| Característica | Forja en caliente | Forja en frío |

| La temperatura | Muy alto | Temperatura ambiente |

| Complejidad de forma | Muy alto | Limitado |

| Tipo de fuerza | Tenacidad | Resistencia a la tracción |

| Precisión | Moderado | Muy alto |

| Acabado de la superficie | Bruto | Liso |

| Volumen de producción | Bajo a medio | Alto |

| Nivel de residuos | Moderado | Muy bajo |

6. ¿Qué proceso de forja es mejor en 2026?

No hay un ganador único. Lo importante es tu aplicación para tomar la mejor decisión.

Cuando la forja en caliente es la mejor opción

Elija la forja en caliente cuando:

- Tu pieza es grande o gruesa.

- La geometría es compleja.

- La deformación debe ser fuerte.

- La resistencia es mejor que la fineza.

Cuando la forja en frío es la mejor opción

Elija la forja en frío cuando:

- El volumen de producción es alto.

- Las tolerancias estrechas son de gran importancia.

- El acabado de la superficie debe permanecer limpio.

- La eficiencia de los materiales es importante.

7. Comparación de costos: forja en caliente vs. forja en frío

La forja en caliente requiere el uso de hornos, consumo de energía y acabado. Estas medidas incrementan los costos unitarios. La forja en frío implica una mayor inversión en herramientas, a costa de un bajo costo a largo plazo debido a un proceso de producción más rápido y a la centralización de los desechos.

La complejidad, la cantidad y el grado de terminación de su pieza dependerán del costo total.

8. Impacto ambiental: forja en caliente vs. forja en frío

La forja en frío contribuye a las iniciativas de sostenibilidad, como la minimización del consumo energético y la generación de residuos. La forja en caliente consume más energía y crea piezas muy duraderas que, por lo tanto, requieren menos reemplazos.

9 industrias que utilizan forja en caliente y en frío en 2026

En cambio, es mucho más común utilizar la forja en caliente y en frío en las industrias en 2026.

Los dos procesos también son vitales:

- La industria automotriz tiene aplicaciones en motores, así como también en sujetadores.

- La industria aeroespacial utiliza la forja en caliente como base de importante resistencia.

- La referencia se refiere a construcciones pesadas forjadas en caliente.

- El forjado en frío es necesario en electrónica y hardware.

10. ¿Cómo elegir entre forja en caliente y forja en frío?

Antes de tomar una decisión debes plantearte las siguientes preguntas:

- ¿Qué tan difícil y grande es tu papel?

- ¿Qué tipo de fuerza se requiere de tu parte?

- ¿Qué calidad de unidades vais a fabricar?

- ¿Estrechez de las tolerancias?

- ¿Cuánto quieres gastar en costes y energía?

La respuesta es clara y hace que la decisión sea muy fácil.

11. Tendencias futuras en la tecnología de forja (2026 y más allá)

La forja continúa evolucionando. La automatización mejora la uniformidad. Los hornos de bajo consumo energético ahorran costes. La forja híbrida combina procesos en caliente y en frío que sacrifican resistencia y precisión.

Los sistemas de monitorización inteligente han ayudado a los fabricantes a garantizar una calidad constante en el ciclo de producción.

12. Reflexiones finales: Forja en caliente vs. Forja en frío

La forja en caliente y la forja en frío resuelven diferentes problemas de fabricación. Una es flexible y resistente, mientras que la otra es precisa y eficiente. La libertad de elección se basa en sus prioridades de diseño, volumen y rendimiento.

We are manufacturers of forging solutions at HDC Manufacturing. We are concerned with quality, efficiency, and long-term performance. Our group collaborates closely with you in order to find the exact match of the forging process with your requirements. Need to produce in 2026, then get in touch with us today and we will develop the correct solution.

preguntas frecuentes

1. ¿Es la forja en caliente más fuerte que la forja en frío?

La forja en caliente mejora la tenacidad, mientras que la forja en frío mejora la resistencia a la tracción.

2. ¿Qué proceso de forja cuesta menos?

La forja en frío es más económica en producciones de gran volumen. La forja en caliente es adecuada para piezas complejas.

3. ¿Puede una pieza utilizar ambos procesos?

Sí. El forjado en caliente se aplica a muchas piezas y el forjado en frío a muchos acabados.

4. ¿Qué metales funcionan mejor para la forja?

Dependiendo del proceso, el acero, el aluminio, el cobre y la mayoría de las aleaciones son buenos.