Are you looking for a casting technique that helps you manufacture complex metal parts with minimal to zero waste? Well! Lost foam casting is one of the modern techniques helping you achieve precise results in fewer steps.

Si desea obtener más información sobre estos métodos de fundición, siga leyendo este blog. Analizaremos en detalle su procedimiento de trabajo, sus ventajas y desventajas, y sus aplicaciones en diversas industrias.

¿Qué es la fundición con espuma perdida?

“Fundición con espuma perdida Es un tipo de fundición de metales por evaporación en el que se utiliza una espuma de poliestireno como molde para dar forma a las piezas de metal fundido, que luego se vaporizan una vez finalizado el trabajo.

Anteriormente, se utilizaba el proceso de fundición a la cera perdida para fabricar las piezas metálicas. Sin embargo, este proceso utiliza el molde de cera, que debe fundirse antes de verter el metal. ¡Pues bien! Este paso adicional requiere tiempo y energía, lo que incrementa los costos totales de producción.

De esta manera, para superar las limitaciones del método de fundición tradicional en 1958, H. F. Shroyer ( Un inventor e ingeniero estadounidense demostró que se puede utilizar el patrón de espuma en lugar de cera.

Esto se debe a que el punto de ebullición de los materiales espumosos (como el poliestireno) suele ser muy bajo, entre 100 y 200 °C. Por lo tanto, al verter el metal fundido caliente (por encima de 600-1500 °C) sobre la espuma del molde, este se evapora fácilmente.

Así, en las décadas de 1960 y 1970, la industria manufacturera comenzó a implementar esta técnica, especialmente en la industria automotriz. A partir de la década de 1980, se popularizó enormemente y se consideró una buena alternativa a los métodos de fundición a la cera perdida o en arena debido a sus bajos costos de producción.

Tipos de materiales y metales utilizados

| Punto de fusión (°C) | Densidad (g/cm³) | Propiedades clave | Aplicaciones comunes | |

| Aluminio y aleaciones | 660 – 750 | 2.7 | Ligero, resistente a la corrosión, alta conductividad térmica. | Piezas de motor, cajas de engranajes, soportes |

| Hierro fundido | 1.150 – 1.200 | 7.0 – 7.8 | Excelente resistencia al desgaste, buena fluidez y fuerte resistencia a la compresión. | Bloques de motor, tuberías y bases de maquinaria |

| Cobre y latón | 1.083 (Cu), 900 – 940 (latón) | 8.4 – 8.9 | Excelente conductividad eléctrica y térmica, resistencia a la corrosión. | Componentes eléctricos, accesorios de fontanería, piezas decorativas. |

| Magnesio y aleaciones | 650 – 670 | 1.7 – 1.9 | Extremadamente ligero, buena relación resistencia-peso, fácil de mecanizar. | Piezas aeroespaciales, ruedas de automóviles, carcasas electrónicas |

| Aleaciones de níquel | 1.350 – 1.450 | 8.5 – 8.9 | Excepcional resistencia a la corrosión y al calor, mantiene la resistencia a altas temperaturas. | Álabes de turbinas, válvulas, componentes aeroespaciales |

| Acero inoxidable | 1.370 – 1.530 | 7.7 – 8.0 | Acabado resistente a la corrosión, duradero, fuerte y estéticamente suave. | Bombas, herramientas médicas, procesamiento de alimentos y equipos marinos |

¿Cómo funciona el proceso de fundición con espuma perdida?

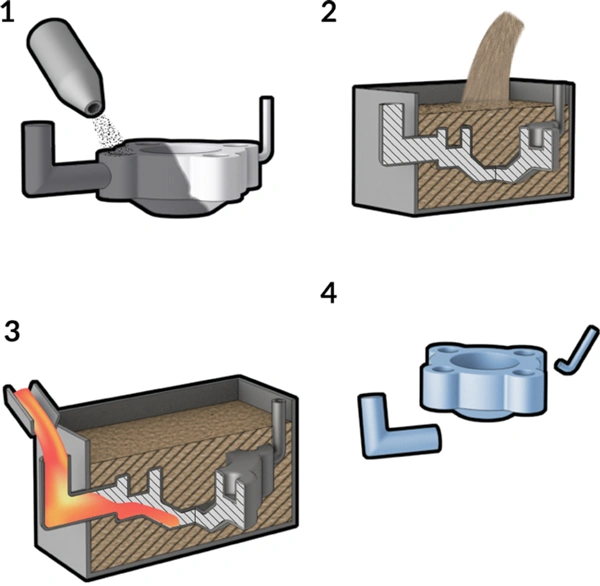

Espero que ahora tengas una mejor idea del proceso LFC. Sin embargo, para una comprensión más profunda, aquí te explicaré paso a paso cómo, usando un patrón de espuma, lograr la forma metálica deseada.

¡Bien! El proceso LFC se realiza principalmente en 5 pasos. ¡Veámoslos uno por uno!

Paso 1: Diseño del patrón

Primero, prepararás tu patrón de espuma (generalmente de poliestireno expandido) para ayudarte a crear la forma deseada. ¡Muy bien! Puedes crear este patrón de diferentes maneras según el tipo de producto. Por ejemplo, para la producción a pequeña escala, las fábricas suelen cortar a mano o mecanizar el patrón a partir de espuma negra sólida.

Por otro lado, en la producción a gran escala, las fábricas suelen inyectar las perlas de poliestireno en el molde de aluminio precalentado, generalmente a baja presión. Posteriormente, la aplicación de vapor facilita la expansión y fusión de las perlas.

Lo sorprendente es que el patrón de espuma final es aproximadamente 97,5% de aire y 2,5% de poliestireno, haciéndolo así ligero y fácil de manejar.

Paso 2: Aplicación de pintura aislante

Una vez listo el patrón de espuma, se recubre con pintura aislante o refractaria. Esto es crucial, ya que el patrón de espuma es muy frágil; por lo tanto, este recubrimiento le añadiría una fina capa que ayuda a controlar la evaporación de la espuma al verter el metal fundido caliente.

| Tipos de recubrimientos | Ingredientes principales | Metales adecuados | Beneficios |

| Recubrimiento a base de circón | Polvo de circón (ZrSiO₄) + aglutinante de agua/alcohol | Acero, hierro fundido | Excelente resistencia al calor y acabado superficial liso. |

| Recubrimiento a base de alúmina | Óxido de aluminio (Al₂O₃) | Aleaciones ferrosas | Proporciona una estabilidad térmica superior y evita la penetración del metal en la arena. |

| Recubrimiento a base de sílice | Sílice (SiO₂) | Aluminio, aleaciones no ferrosas | Opción económica; ofrece buen aislamiento. |

| Recubrimiento a base de silicato de magnesio o grafito | Talco, grafito u otros minerales | Aluminio, magnesio, aleaciones ligeras | Mejora la permeabilidad a los gases. |

Paso 3: Colocación del patrón en el matraz de arena

Después, el patrón recubierto se coloca dentro del frasco de arena (lleno de arena seca). Este también servirá de soporte para la espuma, de modo que mantenga su forma.

Paso 4: Vertido del metal fundido

Ahora, verterás el metal fundido caliente directamente sobre el patrón de espuma. Aquí, el calor del metal vaporiza la espuma y, finalmente, el metal adquiere su forma.

Paso 5: Recolección de las piezas fundidas

Finalmente, se deja enfriar el molde y se recoge el producto final de fundición de metal. Se limpia, se recorta y se inspecciona su precisión, obteniendo una pieza metálica lisa y detallada con un mecanizado mínimo.

Pros y contras del proceso de fundición con espuma perdida

Veamos por qué se prefiere el método de fundición con espuma perdida. Además, le explicaremos algunas de sus desventajas para que tome una decisión acertada.

Ventajas

- Precisión dimensional

- Pasos reducidos en el mecanizado

- Integración de Asambleas

- Bajo impacto ambiental

- La más amplia variedad de densidades para adaptarse al tamaño o la complejidad del tipo de metal.

Contras

- Alto costo del patrón

- Tasa de producción lenta

- Fragilidad del patrón

- Tipos de metal limitados

Fundición con espuma perdida vs. fundición en arena: ¿Cuál es la diferencia?

| Fundición por espuma perdida | Moldeo en arena | |

| Material del patrón |

|

|

| Tipo de molde |

|

|

| Reutilización de patrones |

|

|

| Acabado de la superficie |

|

|

| Precisión dimensional |

|

|

| Costo de producción |

|

|

| Formas complejas |

|

|

| Impacto ambiental |

|

|

¿Cuáles son las aplicaciones del proceso de fundición con espuma perdida?

Bueno, el proceso LFC explora su encanto en varias industrias debido a su capacidad de producir formas complejas con bastante precisión.

- Industria automotriz: Puede implementar este proceso para producir bloques de motor, culatas de cilindros, carcasas de engranajes y componentes de suspensión.

- Industria aeroespacial: Además, el proceso LFC se aplica en componentes estructurales ligeros, soportes y carcasas. Como se mencionó anteriormente, este proceso es más compatible con las aleaciones de aluminio, muy ligeras y resistentes a la corrosión, utilizadas en las piezas de maquinaria aeroespacial.

- Sector energético: Además, puede utilizar este proceso para producir formas complejas, como carcasas de turbinas, impulsores y componentes de bombas.

- Bienes de consumo y electrónica: Además, el proceso LFC es ideal para fabricar carcasas, marcos y componentes decorativos. Esto se debe a que estos productos suelen estar compuestos de aleaciones de aluminio o magnesio, los metales más adecuados para el proceso LFC, lo que produce productos ligeros pero duraderos que se pueden transportar fácilmente.

preguntas frecuentes

1. ¿Qué es el proceso LFC?

LFC es en realidad un proceso de fundición de metales que utiliza el patrón de espuma (poliestireno expandible) para obtener las formas deseadas de las piezas de metal.

2. ¿Cuál es la diferencia entre la fundición con espuma perdida y la fundición de inversión?

El proceso de fundición a la espuma perdida utiliza básicamente el patrón de espuma, mientras que la fundición a la cera perdida utiliza un patrón de cera. Además, la fundición a la cera perdida consta de más pasos, como la eliminación de cera, en comparación con la fundición a la cera perdida, donde la espuma se vaporiza mediante el vertido de metal fundido caliente.

3. ¿Los productos de fundición con espuma perdida son resistentes al calor?

Bueno, depende del tipo de material que suelas usar para crear tus moldes. Así que, sí, si usas materiales resistentes al calor como aluminio o aleaciones de acero, tu producto final definitivamente conservará sus propiedades.

Veredicto final

En resumen, el proceso de recubrimiento con espuma perdida es una técnica de fundición moderna que ofrece resultados precisos en poco tiempo. Además, si tiene conciencia ecológica, como es natural, este proceso LFC es el mejor en comparación con otras técnicas. Al utilizar arena no aglomerada o pocos aglutinantes, no hay riesgo de emisiones químicas.

Por lo tanto, si desea soluciones de fundición de metales personalizadas y altamente confiables para su industria, en Fabricación de HDC Estamos aquí para ayudarte. Contamos con más de 15 años de experiencia en servicios de fundición y contamos con la certificación ISO 9001., Ponte en contacto con nosotros ¡con nosotros hoy!