La fundición en molde permanente desempeña un papel crucial en las unidades de fabricación modernas, desde las aeroespaciales hasta las más simples, decorativas. Tanto si es fabricante como investigador y busca comprender o aplicar este proceso de fundición, créame, esta guía es ideal para usted.

Aquí, explicaremos en detalle qué es este proceso de fundición de metales PMC y compartiremos su proceso paso a paso. Además, les brindaremos información sobre sus tipos y les explicaremos los beneficios que suelen obtener al utilizarlo. ¡Sigan leyendo este blog!

¿Qué es el proceso de fundición en molde permanente?

“La fundición en molde permanente (PMC) es en realidad un tipo de proceso de fundición de metales en el que se utiliza un molde reutilizable (a menudo hecho de acero o hierro fundido) para producir componentes metálicos de alta calidad”.”

¡Bien! Recuerde que en el proceso de PMC, el metal fundido caliente que se vierte directamente sobre el molde debe tener un punto de fusión bajo. Esto se debe a que es necesario reutilizar el molde, a diferencia de la fundición en arena o la fundición a la cera perdida, donde se rompe. Por lo tanto, la fundición de metales con puntos de fusión altos, como el hierro o el acero (superiores a 1500 °C), causaría estrés térmico severo, erosión o incluso grietas en el molde.

¡Por eso, a continuación te daré una descripción general de qué tipos de metales de fundición son adecuados para este proceso!

Los mejores metales de fundición para la fundición en molde permanente

| Puntos de fusión | Propiedades clave | Aplicaciones | |

| Aleaciones de zinc | ~420°C |

| Herrajes decorativos, piezas de maquinaria pequeña, componentes de juguetes |

| Aleaciones de Aluminio | ~660 °C |

| Piezas de automoción, carcasas, componentes de motor, piezas de maquinaria |

| Aleaciones de magnesio | ~650 °C |

| Piezas aeroespaciales, carcasas electrónicas, ruedas de automóviles |

| Aleaciones de cobre (latón, bronce, metal Muntz) | 950–1000 °C |

| Accesorios decorativos, cojinetes, bujes, herrajes marinos |

| Aleaciones de plomo y estaño (menos comunes) | 230–330 °C |

| Objetos de arte, figuras, prototipos fundidos |

Tipos de materiales de molde

Por otro lado, si hablamos de materiales de molde, entonces puedes utilizar hierro fundido, acero, grafito y aleaciones a base de cobre. Esto se debe a que todos estos ofrecen alta resistencia, buena resistencia al calor y excelente durabilidad. Por lo tanto, su molde podría soportar los ciclos de calentamiento o enfriamiento sin importar cuántas veces lo reutilice.

¿Cómo funciona? Guía paso a paso.

¡Bien! Al igual que en todos los demás procesos de fundición, en la fundición en molde permanente también se vierte todo el metal fundido en un molde metálico reutilizable. Así, se solidifica mediante enfriamiento controlado y se obtiene la forma deseada. Sin embargo, todo este proceso implica varios pasos que explicaré a continuación.

1. Preparación del molde

¡Recuerde! El molde metálico permanente suele estar formado por dos mitades: la parte superior y la inferior. Por lo tanto, mecanizará estas piezas como dos piezas de un rompecabezas que encajan perfectamente para alcanzar la forma deseada. A continuación, realice los tres pasos siguientes:

Limpieza: Eliminará todos los contaminantes; de lo contrario, el polvo, la humedad o el aceite podrían reaccionar químicamente con el metal fundido. Esto provoca defectos superficiales, formación de gases y mala adherencia del revestimiento del molde.

Precalentar: Luego, precaliente el molde a una temperatura moderada (normalmente 150–400 °C, dependiendo de la aleación). Tenga en cuenta que si no hace esto, el metal fundido caliente (a menudo por encima 600–700 °C) En contacto con el moho frío puede causar tensiones térmicas en el molde.

Revestimiento: Además, debes añadir una fina capa de grafito al molde. ¡Pues bien! Esta capa reduce la adhesión del metal, controla la velocidad de enfriamiento y previene las reacciones químicas entre el metal fundido y la superficie del molde.

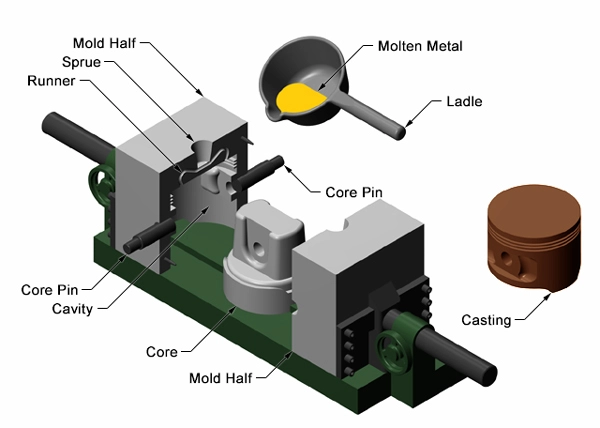

2. Montaje del molde

Tras el recubrimiento, es necesario alinear cuidadosamente estas mitades con pasadores guía o cierres y sujetarlas para evitar fugas de metal fundido. Además, si el componente metálico que se está diseñando tiene agujeros, es necesario colocar núcleos (de metal o arena) dentro de la cavidad del molde.

Además, para garantizar un colado sin burbujas, es importante crear pequeños orificios de ventilación dentro del molde, ¡de acuerdo!

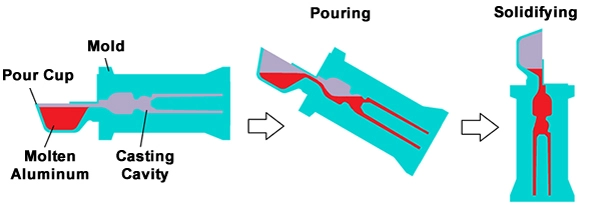

Fusión y vertido de metales

Ahora, simplemente calentará el metal elegido en el horno y lo verterá instantáneamente en el molde preparado por gravedad o aplicando baja presión. Tenga en cuenta que antes de verter, es mejor eliminar cualquier óxido para evitar cualquier reactividad química.

Solidificación y enfriamiento

Aquí viene lo más interesante: el metal de molde, gracias a su alta conductividad térmica, provoca un enfriamiento natural y controlado. Según la segunda ley de la termodinámica, cuando dos cuerpos a diferentes temperaturas entran en contacto, el calor fluye del cuerpo más caliente al más frío.

¡Bien! El mismo principio se aplica aquí, ya que el calor del metal fundido fluye hacia las paredes relativamente frías del molde.

Apertura del molde y extracción de la pieza fundida

Una vez solidificado el metal, el siguiente paso será expulsarlo del molde. Abrirás el molde y retirarás la pieza fundida con pasadores metálicos. ¡Listo! Ahora solo queda limpiar el molde y estará listo para el siguiente uso.

Posprocesamiento

Ahora ya tienes tu pieza de fundición. Para mejorar su aspecto, simplemente recorta el material sobrante. Si es necesario, puedes realizar más procesos de mecanizado CNC, pulido o inspección.

Tipos de fundición en molde permanente

Ahora, profundicemos más y echemos un vistazo a algunos tipos comunes de fundición en molde permanente que los fabricantes utilizan principalmente.

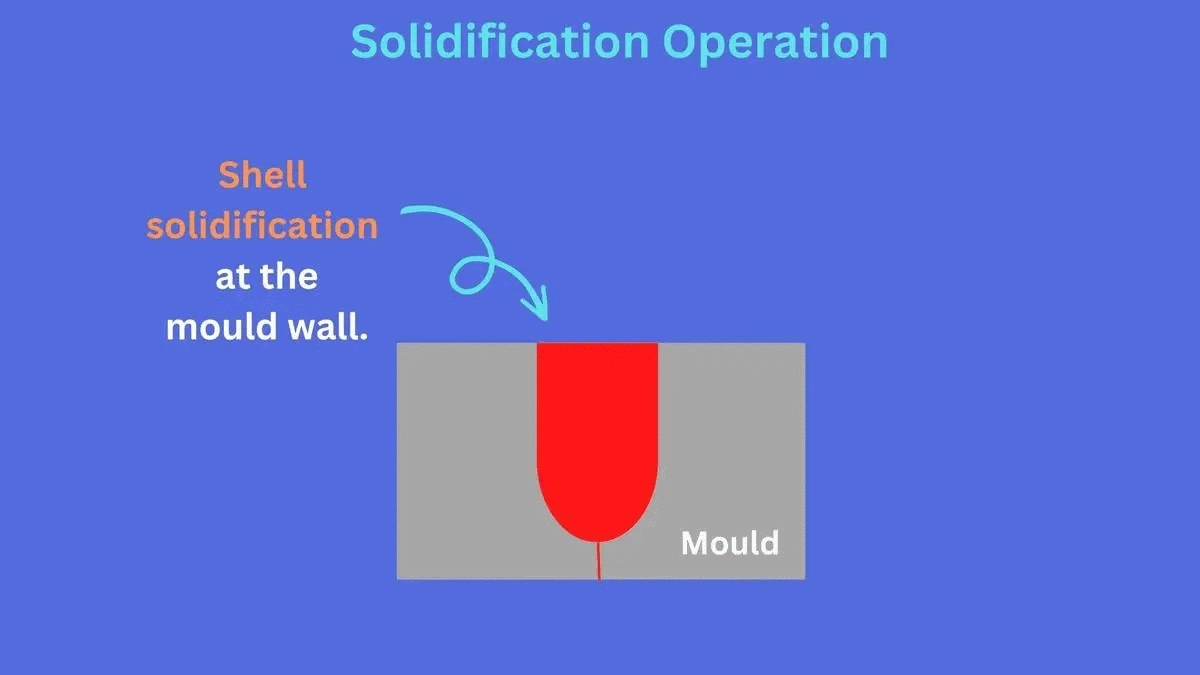

Fundición en aguanieve

La fundición en molde permanente se utiliza para formar componentes de paredes delgadas o huecos. En este caso, el proceso es el mismo; como se mencionó, la diferencia radica en la etapa de solidificación.

Por ejemplo, en lugar de enfriarse por completo, una vez que la capa exterior junto a la pared del molde se solidifique, se detendrá y se eliminará el metal líquido aún sólido del centro. Así, al final, se obtendrá una carcasa delgada y sólida, ¿verdad?

? Uso ideal: Artículos decorativos, juguetes y componentes de bajo estrés.

? Beneficio clave: Ahorra material y produce superficies suaves y detalladas.

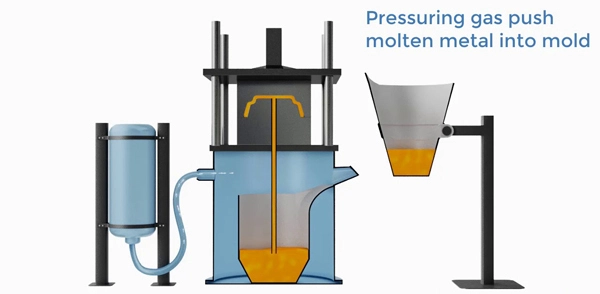

Fundición en molde permanente a baja presión

En este tipo de fundición en molde permanente, el metal fundido se introduce a presión en el molde reutilizable a baja presión (normalmente de 0,3 a 1 bar). Esto garantiza un mejor flujo del metal y mejora la calidad y el rendimiento. Lo interesante es que, tras la solidificación, se libera la presión y, por la influencia de la gravedad, el metal fundido no utilizado fluye automáticamente de vuelta al horno.

? Uso ideal: Ruedas de automóviles, piezas de motor y componentes aeroespaciales.

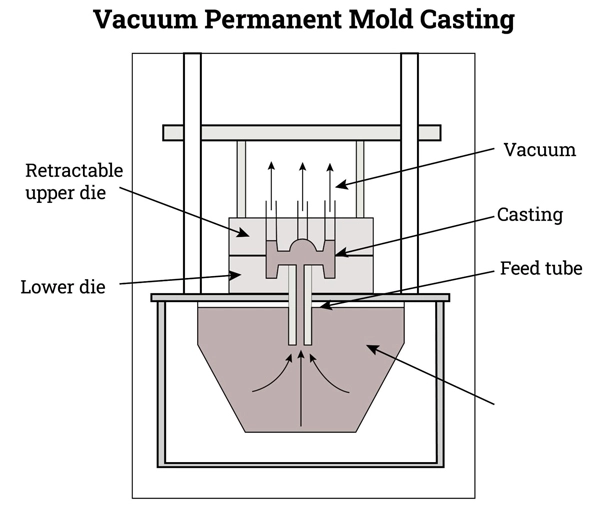

Fundición en molde permanente al vacío

Sin embargo, en este caso, el molde permanente está básicamente sellado o conectado a un sistema de vacío. Este vacío elimina el aire y los gases de la cavidad del molde o de la atmósfera circundante, garantizando así el flujo fluido del metal fundido dentro de la cavidad.

? Uso ideal: Piezas de alto rendimiento y precisión, como álabes de turbinas y carcasas de motores.

Ventajas de la fundición en molde permanente

Ya sabes, la fundición en molde permanente ofrece una amplia variedad de ventajas técnicas e incluso económicas para diversas industrias. ¡Veámoslas!

+ Precisión dimensional superior: En primer lugar, gracias a la resistencia de los materiales del molde, como el acero o el hierro fundido, sus paredes evitan cualquier tipo de distorsión durante la solidificación. Como resultado, se obtiene un producto con dimensiones precisas sin necesidad de un mecanizado posterior excesivo.

+ Acabado superficial mejorado: Durante la preparación del molde, se añade una capa de recubrimiento que le proporciona un acabado liso. Como resultado, la pieza fundida dentro de la cavidad del molde también presenta un acabado superficial liso de aproximadamente 200-400 micropulgadas (5-10 micrómetros).

+ Ciclos de producción más rápidos: Dado que el molde permanente se puede reutilizar cientos de veces, no es necesario volver a ensamblarlo ni prepararlo, lo que aumenta automáticamente la producción.

+ Eficiencia de costos en la producción de alto volumen: Por último, pero no menos importante, este proceso es muy económico para la producción a gran escala. Estoy de acuerdo en que el costo inicial del molde puede ser elevado, pero se compensaría con la reutilización a largo plazo, el mínimo desperdicio y ciclos más rápidos.

Limitaciones y desafíos de la fundición en molde permanente

Aunque el proceso es muy ventajoso, también tiene algunas limitaciones que debes conocer para poder decidir mejor si es apropiado para ti o no.

– Limitaciones materiales: En primer lugar, al utilizar esta técnica, fundirás solo los metales que tengan puntos de fusión bajos, de lo contrario, pueden afectar la reutilización del molde.

– Costos de herramientas iniciales más elevados: Si bien su molde reutilizable aporta muchos beneficios, como ya hemos mencionado pero su formación también demanda tanto tiempo e incluso altos gastos al inicio.

– Complejidad limitada en los diseños: Además, ya sabes que su molde es muy rígido, ¿verdad? Por eso, sería muy difícil conseguir diseños complejos.

– No es ideal para producciones de bajo volumen: Además, debo decir que, debido a la alta inversión inicial, como se mencionó, no es una opción práctica para producir unidades a pequeña escala.

Una breve comparación con otros métodos de fundición

Comparemos la fundición en molde permanente con otros métodos, para que tengas una idea clara de todo en mente y puedas elegir lo que se adapte a tus necesidades.

| Compañía Médica Privada | fundición a presión | Fundición en arena | Fundición a la cera perdida | |

| Tipo de molde | Molde de metal reutilizable | Molde de metal reutilizable | Molde de arena de un solo uso | Molde cerámico de un solo uso |

| Control de flujo de metal | Gravedad, baja presión o vacío | Inyección de alta presión | Alimentación por gravedad | Alimentación por gravedad |

| Precisión dimensional | Alto | Muy alto | Bajo a moderado | Alto |

| Acabado de la superficie | Liso | Excelente | Bruto | Muy suave |

| Tasa de producción | Medio a alto | Muy alto | Bajo | Bajo a medio |

| Costo de herramientas | Alto | Muy alto | Bajo | Moderado |

| Adecuado para | Aleaciones de aluminio, magnesio y cobre | Metales no ferrosos (por ejemplo, aluminio, zinc) | Todos los metales, incluido el hierro. | Formas complejas y precisas |

| Aplicaciones típicas | Piezas, accesorios y carcasas para automóviles | Piezas de motor, carcasas y pequeños componentes de precisión | Grandes piezas fundidas, prototipos | Componentes aeroespaciales, de joyería y médicos |

preguntas frecuentes

1. ¿Qué materiales se utilizan en la fundición en molde permanente?

En la fundición en molde permanente, los materiales de fundición más comunes son aquellos con puntos de fusión bajos, como el aluminio (660 °C), el magnesio (650 °C) y las aleaciones de cobre (1085 °C). Por otro lado, los moldes reutilizables suelen estar hechos de hierro fundido o acero para una mayor resistencia y conductividad térmica.

2. ¿Cuál es la diferencia entre troquelado y fundición en molde permanente?

En el proceso de fundición por troquelado, el metal fundido se vierte bajo alta presión (hasta 1500 bar). Por otro lado, el PMC utiliza principalmente la gravedad, el vacío o la baja presión para llenar los moldes.

Notas concluyentes

Esperamos que ahora esté más familiarizado con el proceso de fundición en molde permanente. En resumen, no se trata de una técnica nueva, pero aquí los fabricantes solo utilizan el molde metálico reutilizable, que no solo aumenta la velocidad de producción, sino que también permite un enfriamiento uniforme y confiere a la pieza fundida diversas propiedades mecánicas. Esto lo convierte en el proceso más rentable y eficaz para la producción a gran escala.

Entonces, si desea un servicio de fabricación de metal y mecanizado CNC personalizado, no busque más. Fabricación de HDC. Solo tienes que enviarnos tu diseño y nuestros expertos harán realidad tus ideas. ¿A qué esperas? ¡Solicita! una cotización instantánea hoy!