Principios básicos y flujo de trabajo del prensado de metales.

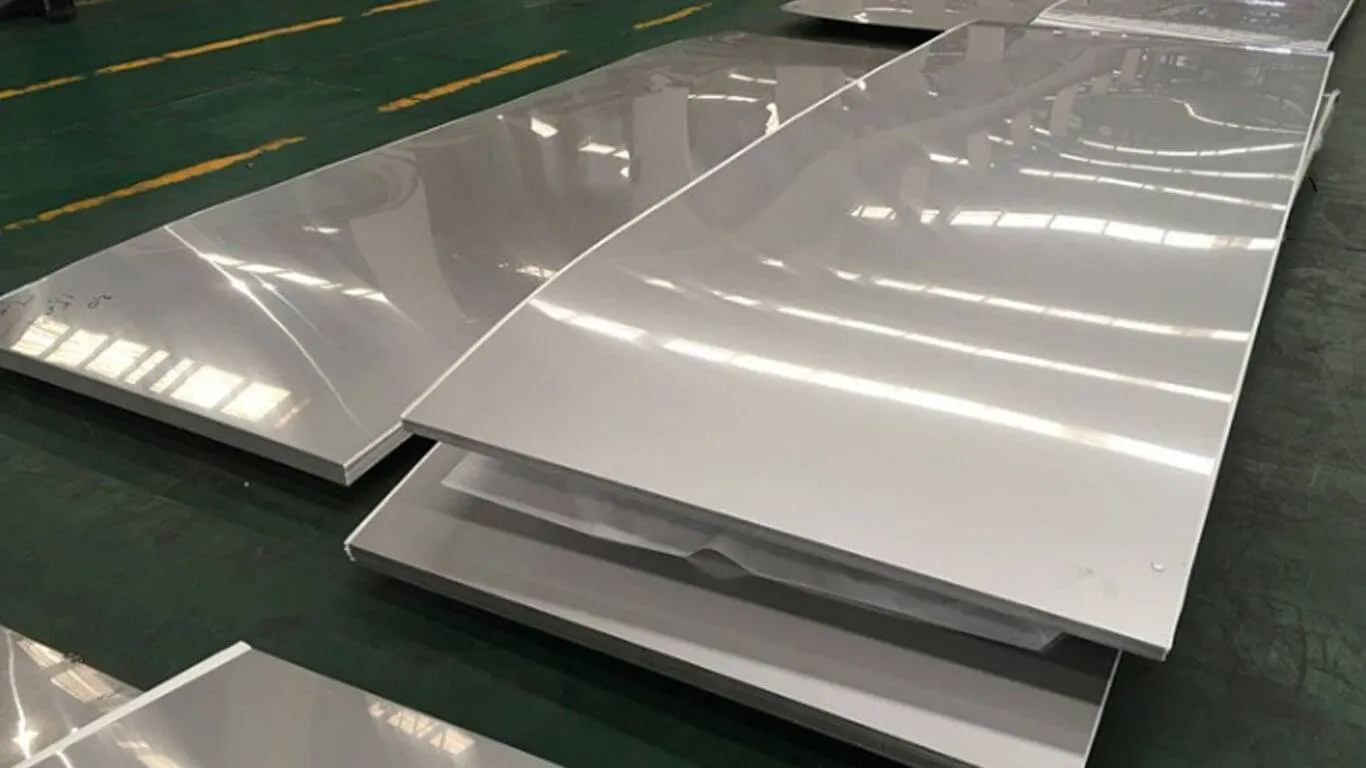

El prensado de metales, de hecho, consiste en una sucesión de operaciones coordinadas que permiten procesar las materias primas metálicas para obtener productos finales de forma económica y precisa. En esta fase, el proceso comienza con la selección del material, que implica elegir el metal adecuado en función de las propiedades deseadas para el producto final, como resistencia, flexibilidad y coste. Se ofrecen opciones como acero, aluminio, latón y cobre, y se realiza una evaluación para obtener el mejor rendimiento e idoneidad.

El siguiente paso implica el diseño preciso y la ingeniería de herramientas de la matriz, que consta de un punzón y una cavidad. Mediante software CAD, los ingenieros construyen la matriz para contornear la forma de la pieza requerida con bordes uniformes y suaves. Este es un paso importante para alcanzar altos niveles de eficiencia operativa. El diseño y la ingeniería de la matriz se vuelven esenciales debido a su complejidad y singularidad.

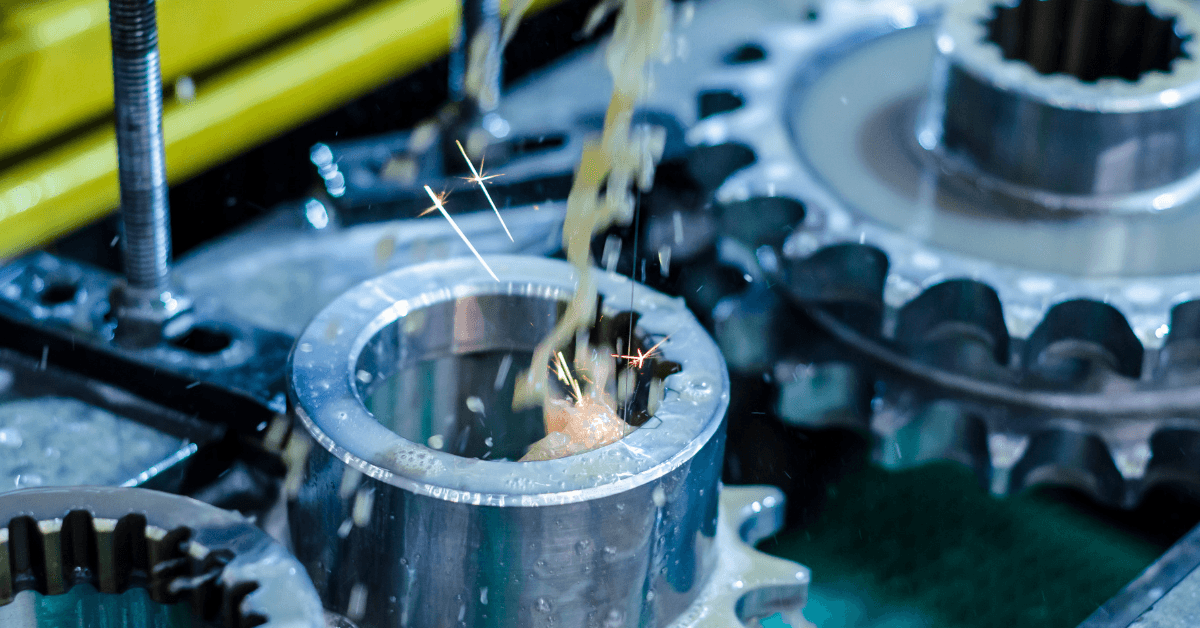

Finalmente, se lleva a cabo la operación de forjado, donde las láminas o bobinas de metal preparadas se introducen en un aparato con una matriz. La potencia de la máquina dobla el metal para que se ajuste al diseño requerido mediante operaciones como corte, plegado, embutición o estampado, según lo dicta la matriz. Por consiguiente, se aplican procedimientos como inspección, pruebas rigurosas y control de calidad para examinar cuidadosamente cada pieza y garantizar que no presente imperfecciones ni desviaciones de las especificaciones. Las piezas suelen someterse a diferentes etapas de posprocesamiento, que incluyen limpieza, tratamiento térmico o acabado superficial, con el objetivo de mejorar sus propiedades o el aspecto de la superficie, dando como resultado una pieza terminada que se utiliza en diversas industrias y aplicaciones.

Técnicas comunes de prensado de metales

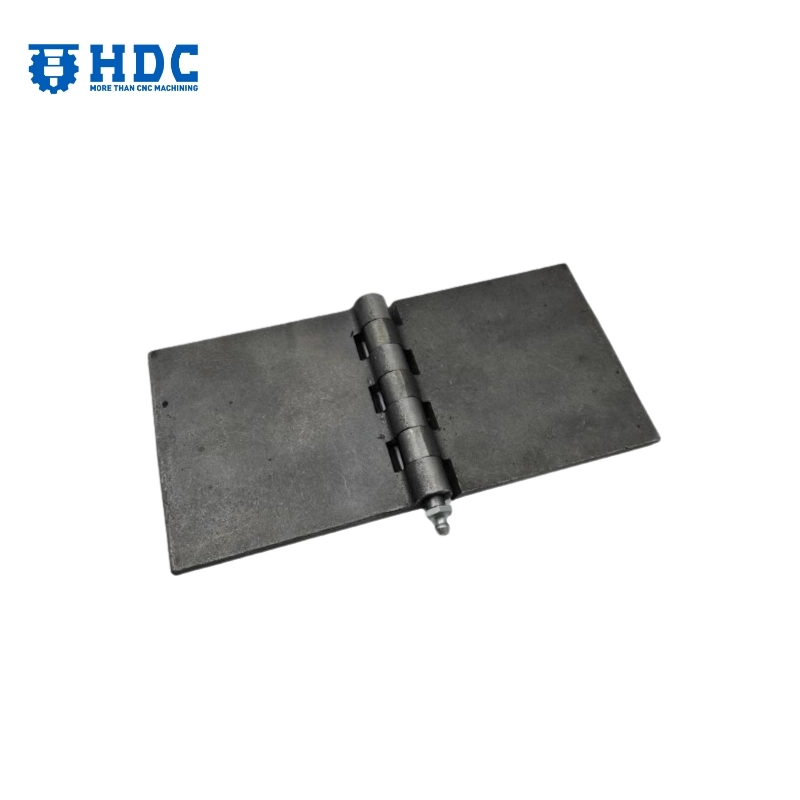

El prensado o estampado de metales abarca una variedad de técnicas para dar forma deseada a láminas de metal, satisfaciendo diversas necesidades industriales.

- Supresión y perforación son procesos fundamentales para cortar formas y crear agujeros, respectivamente, que sirven como precursores de piezas más complejas.

- Doblado transforma el metal mediante deformación, creando ángulos y curvas esenciales para los componentes estructurales.

- Dibujos profundos extiende el metal en formas profundas, similares a copas, lo cual es fundamental para piezas que requieren una profundidad significativa en relación con su apertura.

- Acuñación ofrece precisión y detalle, presionando metal entre troqueles para producir piezas finamente detalladas con tolerancias estrictas, como monedas y engranajes de precisión.

- Realce introduce patrones texturizados sin cortar, mejorando la estética y la integridad estructural.

- Estampación progresiva agiliza la producción, procesando secuencialmente tiras de metal a través de múltiples troqueles para una producción de alto volumen y tolerancias estrictas.

En conjunto, estos métodos ilustran la versatilidad del prensado de metales en la fabricación, permitiendo la creación de componentes en las industrias automotriz, electrónica y de la construcción, entre otras.

Materiales comunes utilizados en el prensado de metales y sus criterios de selección.

En el prensado de metales, la selección de materiales es vital para encontrar el equilibrio entre propiedades mecánicas, resistencia a la corrosión, peso, conductividad, costo y disponibilidad.

- Acero Tiene una buena ductilidad y es una buena combinación de costo y resistencia. Se prefiere en la construcción de piezas estructurales y automotrices.

- Aluminio Es ligero y con buena formabilidad. Se utiliza en electrónica aeroespacial y de consumo donde el peso es importante.

- Cobre y sus aleaciones, como el latón, se encuentran entre los materiales más buscados por su alta conductividad eléctrica y térmica, presentando aplicación en componentes eléctricos y artículos decorativos.

- Titanio, es el material líder en la industria aeroespacial y médica, principalmente debido a su alta relación resistencia-peso y resistencia a la corrosión.

- Níquel aleaciones Son materiales únicos que pueden soportar temperaturas extremas y corrosión. Por tanto, estas aleaciones se vuelven indispensables en los sectores de procesamiento químico y energético.

La elección se basa en la aplicación dependiendo de las necesidades en las que se requiere el sistema para cumplir con el rendimiento, durabilidad y presupuesto.

Equipos y herramientas clave necesarios para el prensado de metales

El estampado de metal se realiza mediante una amplia gama de máquinas sofisticadas que ofrecen los mejores resultados de prensado de láminas metálicas para obtener componentes precisos. Las prensas, como las mecánicas, hidráulicas y servo, así como las matrices y herramientas a medida, desempeñan un papel en los procesos de corte, plegado y conformado. Los alimentadores y los equipos de manipulación de bobinas facilitan el flujo de material hacia la prensa, que se reduce mediante los sistemas de lubricación, y facilitan la extracción de piezas. Las herramientas de inspección y control de calidad, como los medidores y los sistemas de visión, se utilizan para mantener los estándares de producción. Otro factor crítico son las herramientas de manipulación de materiales y automatización, como los transportadores y los brazos robóticos, que crean una línea de montaje fluida que no solo es eficiente sino también segura. En conjunto, estas máquinas constituyen el equipo de prensado de metal, y todas las configuraciones son la fuente de la fabricación de piezas metálicas de alta calidad en una variedad de industrias.

Proceso de diseño y fabricación de moldes de prensado de metales.

El diseño y la fabricación de moldes de prensado de metal implican un proceso meticuloso que comienza con la conceptualización, donde los ingenieros colaboran para definir las especificaciones de las piezas y crear modelos CAD 3D detallados. A esto le sigue una simulación mediante análisis de elementos finitos (FEA) para anticipar y rectificar posibles problemas en el comportamiento del metal durante el prensado. Luego se generan trayectorias de herramientas para el mecanizado CNC a través del software CAM, lo que conduce al mecanizado de precisión de los componentes del troquel. Después del ensamblaje, el molde se somete a pruebas para producir piezas prototipo para inspección y ajustes, asegurando que cumplan con las dimensiones y tolerancias requeridas. El proceso culmina en una rigurosa fase de control de calidad, en la que el troquel se afina para su aprobación final antes de que se considere listo para la producción a gran escala. Este enfoque integral integra ingeniería avanzada, mecanizado preciso y estricto control de calidad para fabricar moldes capaces de producir piezas metálicas de alta calidad.

Grados de precisión y rangos de tolerancia que se pueden lograr en el prensado de metales

En el caso del prensado de metales, obtener los niveles de tolerancia y grados de precisión adecuados depende en gran medida de factores como el tipo de metal, la precisión del equipo, la complejidad de la pieza, el método de prensado, la habilidad del operador y las medidas de control de calidad. Por un lado, metales como el aluminio ofrecen tolerancias más precisas, pero las herramientas de precisión y las máquinas controladas por CNC son las que controlan estas tolerancias.

Las piezas más sencillas suelen prensarse con mayor precisión que las complejas; por lo tanto, un control de calidad exhaustivo durante el proceso es vital. Estos límites de precisión son de hasta +/- 0,005 pulgadas (0,127 mm) o incluso más estrictos; sin embargo, dependen de los requisitos aplicados y de las mejoras alcanzables en el proceso. El trabajo continuo en equipo entre ingenieros, fabricantes de herramientas y operarios, así como la implementación de métodos de mejora continua y avances tecnológicos, permiten alcanzar una precisión casi total en el prensado de metales.

Aplicación de piezas prensadas de metal en diversos campos

Los componentes prensados en metal tienen una amplia gama de usos industriales debido a su capacidad de adoptar muchas formas y su alta precisión.

- Fabricación de automóviles: Construcción del chasis, Componentes del motor, Paneles de carrocería

- Aplicaciones aeroespaciales: Estructuras de avión, Componentes de motor, Equipamiento interior

- Industria electrónica: Circuitos, Conectores, Carcasas

- Sector de construcción: Sanitarios, Herrajes, Elementos estructurales

- Fabricación de bienes de consumo: Electrodomésticos, Muebles

Las piezas prensadas de calidad son en cada una de estas industrias un atributo crucial que es muy valorado por su durabilidad, precisión y versatilidad. Desempeñan un papel importante en el rendimiento y la confiabilidad del producto.

Aplicaciones innovadoras del prensado de metales en tecnologías emergentes

El prensado de metales se implementa cada vez más en tecnologías avanzadas que abarcan diversos ámbitos. En la fabricación aditiva, el prensado se integra como un proceso en los pasos de posprocesamiento, lo que a su vez mejora la precisión y la calidad de los componentes metálicos impresos en 3D. Además, en microfabricación y nanotecnología, el prensado de metales permite la creación de estructuras tan diminutas, utilizadas en microelectrónica y dispositivos biomédicos, con un alto nivel de precisión. Asimismo, el prensado de metales es un elemento clave en la electrónica flexible, ya que permite incrustar pistas conductoras en sustratos flexibles, lo que posibilita el desarrollo de dispositivos electrónicos flexibles y extensibles para tecnología wearable y aplicaciones sanitarias.

Además, el prensado de metales también contribuye al avance de los sistemas de almacenamiento y conversión de energía mediante la fabricación de electrodos y colectores de corriente para baterías, supercondensadores y pilas de combustible, haciéndolos así más eficientes y productivos. En materiales y sensores inteligentes, las técnicas de prensado permiten la fabricación de piezas metálicas de precisión con propiedades mecánicas, eléctricas o magnéticas específicas, necesarias para su aplicación en robótica, dispositivos del IoT y monitorización de la salud estructural. Asimismo, los sectores automovilístico y aeroespacial también pueden fabricar componentes ligeros y duraderos mediante prensado de metales para vehículos eléctricos, pilas de combustible de hidrógeno, naves espaciales y satélites, lo que contribuye al desarrollo del transporte avanzado y la exploración espacial. Estas diversas aplicaciones demuestran la utilidad e importancia del prensado de metales en la creación de nuevas innovaciones en las tecnologías emergentes.

Medidas de control de calidad para el prensado de metales.

El control de calidad en el prensado de metales es esencial para mantener la precisión e integridad de los productos terminados. Las inspecciones iniciales de las materias primas validan su conformidad con ciertos requisitos, como una composición, dimensiones y acabado superficial óptimos. La monitorización y reparación constantes de las herramientas de prensado son cruciales para alcanzar las tolerancias deseadas y prevenir el desgaste, la desalineación y el riesgo de daños. La monitorización continua en tiempo real de los parámetros clave del proceso, como la presión y la temperatura, permite detectar rápidamente las desviaciones. De esta manera, se implementan las medidas correctivas lo antes posible, lo que mejora el control del proceso.

Las comprobaciones durante el proceso de la precisión dimensional y el acabado superficial en las operaciones de prensado son indispensables, lo que facilita el diagnóstico y las correcciones tempranas. Tras la finalización de la producción, se realizan inspecciones finales que implican una evaluación rigurosa de las piezas terminadas para garantizar que se cumplan todos los requisitos especificados, como las tolerancias dimensionales, la calidad superficial y las propiedades del material. El control estadístico de procesos es un método para comprobar la variabilidad del proceso y detectar posibles problemas, lo que garantiza que la uniformidad y la estabilidad se mantengan durante la producción extendida.

Además, un análisis exhaustivo de la causa raíz de las piezas no conformes ayuda a determinar las causas de estos problemas y las medidas preventivas que se pueden tomar para evitar su recurrencia. La capacitación de los empleados sigue siendo un aspecto fundamental para alcanzar la competencia en los procedimientos de control de calidad. Los operadores y el personal de control de calidad están capacitados para realizar inspecciones a la perfección y utilizar los equipos de medición con competencia. Este sistema de procedimientos de control de calidad bien definidos ayuda a los fabricantes a mantener los estándares de exactitud y precisión, produciendo piezas que satisfacen incluso los requisitos más exigentes de los clientes.

Desafíos clave que enfrentan los procesos de prensado de metales

El desgaste y el mantenimiento de las herramientas, la variabilidad del material, las geometrías complejas, las tolerancias ajustadas, el problema de la recuperación elástica, el acabado superficial y la gestión del calor y los materiales son los principales desafíos del proceso de prensado de metales. El desgaste y el mantenimiento de las herramientas son factores importantes considerando las presiones extremas involucradas, mientras que la diferencia de materiales puede resultar en la falta de uniformidad de los productos. Alcanzar las tolerancias requeridas y gestionar la recuperación elástica son dificultades, además de mantener los acabados superficiales deseados y eliminar defectos. La gestión del calor es fundamental para evitar la distorsión del material, mientras que la reducción de la chatarra y el desperdicio de material tiene como objetivo mejorar la rentabilidad y la sostenibilidad. Este es un proceso complejo que requiere una combinación de tecnología sofisticada, optimización de procesos y mejora continua para garantizar actividades de prensado de metales eficientes y de alto nivel.

Abordar los problemas de eficiencia y desperdicio de materiales mediante avances tecnológicos en el prensado de metales

La mejora en el área del prensado de metales, enfocada en el desperdicio de material y la eficiencia, se logra mediante estrategias como software de simulación avanzado para la optimización de procesos, sistemas de monitoreo en tiempo real para ajustes inmediatos y prensas de alta velocidad para una mayor productividad. La integración de la Industria 4.0 y el IoT permite la toma de decisiones basada en datos y el mantenimiento predictivo. Al mismo tiempo, la fabricación aditiva permite la producción de piezas con forma casi final como técnica de reducción de desperdicios. Con el desarrollo de materiales y diseños de herramientas, se extiende la vida útil de las herramientas y se reduce el desgaste, y las iniciativas de reciclaje permiten reutilizar la chatarra. Mediante los desarrollos mencionados, los fabricantes pueden reducir el desperdicio, aumentar la eficiencia y hacer que los procesos de prensado de metales sean más sostenibles.

¿Cómo impactan los avances en la ciencia de materiales en la tecnología de prensado de metales?

Los avances en la ciencia de los materiales tienen un profundo impacto en la tecnología de prensado de metales al facilitar el desarrollo de nuevas aleaciones y compuestos con propiedades mejoradas. Estos avances optimizan las herramientas y la maquinaria, lo que lleva a una mejor resistencia al desgaste y una mayor eficiencia en las operaciones de prensado. Además, las innovaciones en la ciencia de los materiales impulsan avances en las técnicas de conformado, lo que permite la producción de componentes complejos con tolerancias más estrictas. En general, estos desarrollos amplían continuamente los límites de lo que se puede lograr en el prensado de metales, mejorando el rendimiento, la eficiencia y la versatilidad en la fabricación de componentes.

El papel de la digitalización y la automatización en la industria del prensado de metales

La digitalización y la automatización están transformando el mercado del prensado de metales a un nuevo nivel, mejorando la competitividad al aumentar la productividad y la precisión. La digitalización permite a los diseñadores realizar tareas como simulación, planificación de la producción y desarrollo de productos, lo que optimiza el tiempo de desarrollo y optimiza los procesos. El uso de software moderno facilita la realización de operaciones de prensado y simulación virtuales, sin necesidad de prototipos físicos, lo que reduce el coste de las pruebas y errores.

Además, con la introducción de tecnologías automatizadas como robots y maquinaria controlada por CNC, la capacidad de los sistemas de producción para realizar tareas repetitivas de forma más eficaz y consistente aumenta gracias a la automatización de estas tareas y, como resultado, a la reducción de errores humanos. Los sistemas robóticos pueden encargarse de la manipulación de materiales, el cambio de herramientas y la inspección de calidad, mientras que las prensas CNC proporcionan un control preciso de los parámetros de prensado, lo que se traduce en componentes de mayor calidad y una menor cantidad de material de desecho. En general, la digitalización y la automatización permiten a las prensas de metal alcanzar sus objetivos en los diversos cambios de la industria, aumentar la productividad y mantener una ventaja competitiva en el mercado.

Comparación de la relación coste-eficacia del prensado de metales con otros procesos de fabricación

El prensado (estampado) de metal es generalmente más rentable para la producción de gran volumen, ya que ofrece tiempos de ciclo rápidos y costos unitarios bajos, especialmente en comparación con otros procesos de fabricación:

- Fundición: Mejor para formas intrincadas de volúmenes pequeños o medios pero, en cuanto a unidades y coste, más lenta y cara que la estampación.

- Mecanizado: proporciona alta precisión sin restricciones de tamaño, pero requiere una gran cantidad de mano de obra y costo de material, lo que lo hace incluso costoso a gran escala.

- Fabricación (soldadura, plegado): una forma flexible de subcontratar la producción por proyecto o para volúmenes bajos se vuelve demasiado costosa y requiere mucha mano de obra cuando los volúmenes son mayores.

- Impresión 3D: buena para prototipos y piezas complicadas que producen pocos residuos, pero generalmente lenta y costosa para la fabricación a gran escala.

Finalmente, el prensado de metales es más productivo cuando se trata de grandes volúmenes, porque puede realizarse más rápido con menos mano de obra, aunque con mayores costos de herramientas y preparación. Para piezas de bajo volumen, muy complejas o personalizadas, otras alternativas pueden tener una base más económica a pesar de que tienen un alto costo unitario por pieza.

Conclusión

En resumen, la contribución del prensado de metales al sector manufacturero moderno es innegable, gracias a su eficiencia, flexibilidad y precisión inigualables, presentes en múltiples áreas. El proceso integra constantemente materiales avanzados, tecnologías de vanguardia y medidas sostenibles, lo que permite sofisticar la producción de componentes metálicos. De cara al futuro, el panorama se tornará aún más interesante con la creciente tendencia a la digitalización y la automatización, que está llamada a ampliar el alcance y la relevancia del proceso de conformado de metales para garantizar que siga siendo el centro de la innovación, la fabricación sostenible y el crecimiento económico. En la búsqueda constante de una mejor calidad, esta técnica de prensado de metales sirve tanto como método de producción como elemento facilitador de la innovación de la próxima generación de productos y tecnologías.