El aluminio fundido es un tipo de aluminio que se moldea fundiéndolo y vertiéndolo en un molde para crear formas complejas. Este artículo abordará sus propiedades clave, las familias de aleaciones y sus diferentes aplicaciones en diversas industrias.

¿Por qué aluminio fundido? Propiedades clave

Alta fluidez y bajo punto de fusión:

El aluminio fundido posee una alta fluidez, lo que significa que puede llenar fácilmente los moldes para adoptar la forma deseada. Gracias a su bajo punto de fusión, requiere menos energía para su transición de sólido a líquido.

Buena moldeabilidad:

Gracias a su buena capacidad de fundición, el metal puede llenar moldes fácilmente y reproducir con precisión las dimensiones de la forma deseada, lo que garantiza resultados consistentes sin defectos.

Conductividad térmica y baja densidad:

El aluminio fundido tiene velocidades de enfriamiento rápidas, gracias a su conductividad térmica efectiva, lo que permite producir materiales en grandes volúmenes.

Su baja densidad también facilita su uso en diversos diseños y facilita su manejo. Su ligereza evita que las estructuras soporten grandes pesos sin afectar su rendimiento.

Microestructura y propiedades mecánicas:

La microestructura del aluminio fundido se forma durante su proceso de solidificación. Existen dos fases conocidas como Estructura monofásica y estructura bifásica.

En la estructura monofásica se forman a-dendritas primarias, que pueden controlarse para ayudar a mejorar la resistencia mecánica del metal.

La estructura bifásica se encuentra en las aleaciones de Al-Si(Silumin), donde el silicio forma una estructura eutéctica con el aluminio. Esta puede modificarse posteriormente con otra aleación para mejorar la ductilidad del metal.

Principales familias de aleaciones de aluminio fundido

El aluminio fundido se utiliza ampliamente en diversos sectores debido a su alta durabilidad y resistencia. Cada familia de aleaciones se basa en diferentes metales de aleación, siendo el aluminio el metal predominante. A continuación, se presentan algunos de ellos:

Al-Si (Siluminio):

Estos son los más utilizados de todos. materiales de fundición de aluminio Debido a su baja contracción al solidificarse, su resistencia al desgaste y su notable fluidez, el silicio en su forma natural puede ser afilado y quebradizo. Para solucionar esto, se añaden pequeñas cantidades de modificadores como el sodio para reducir las grietas y reducir la probabilidad de falla.

- AlSi10Mg: This alloy consists of about 10% silicon and a little magnesium. It is ideal in areas such as 3D metal printing and regular casting. When heated, small particles of Mg2Si help the alloy to become stronger, which is why it’s used in aircraft and medical devices.

- A356 (AlSi7Mg): Esta aleación en particular contiene aproximadamente 71 TP³T de silicio y hasta 0,51 TP³T de magnesio. Es ideal para piezas que requieren ligereza y resistencia a la corrosión. Por lo tanto, es ideal para piezas de aviación y equipos marinos.

A380/A383:

Estas se utilizan principalmente como aleaciones de fundición a presión de uso general. El A383 contiene más silicio y menos cobre que el A380. Ambos contienen hierro, que puede formar compuestos frágiles si no se controla cuidadosamente.

Aleaciones de alto rendimiento (por ejemplo, 360, A360, 7075, AT237):

Estas aleaciones de alto rendimiento se utilizan comúnmente en entornos donde los materiales requieren mayor resistencia y resistencia a la corrosión. Son adecuadas para componentes cercanos a motores de vehículos o recintos con equipos sensibles.

Procesos de fundición y selección de aleaciones

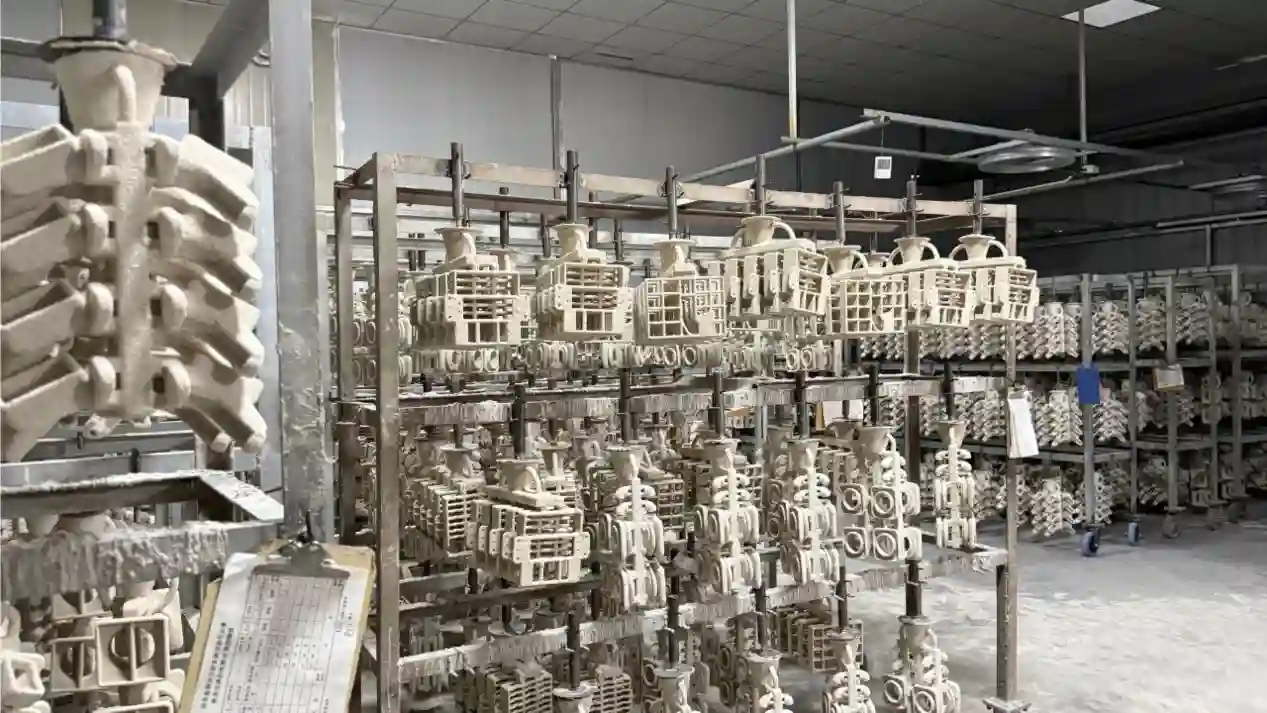

Fundición a presión, fundición en arena, fundición de inversión, HPDC:

La fundición a presión y la HPDC son métodos rápidos y de alto volumen. En este proceso, el aluminio fundido se vierte en un molde metálico a alta presión. Son ideales para estructuras complejas de paredes delgadas, como carcasas electrónicas. Las aleaciones utilizadas requieren una alta fluidez y una rápida solidificación, como las del A380 y el A383.

Por otro lado, la fundición en arena es un método lento y de bajo volumen. Es ideal para producir piezas como bloques de motor. Los moldes de arena suelen ser fáciles de moldear y económicos de producir. Para utilizar este proceso, las aleaciones de aluminio deben tener buena colabilidad y resistencia al agrietamiento a altas temperaturas.

Para la fundición a la cera perdida, se utiliza un modelo cerámico y un molde de cera. Este proceso se utiliza principalmente en las industrias aeroespacial y médica para producir piezas pequeñas y precisas de equipos. Dado que se utiliza para formar formas complejas, las aleaciones utilizadas deben ser capaces de formar superficies limpias y sin defectos.

Influencias en la fluidez:

La fluidez del metal fundido es su capacidad para llenar un molde antes de solidificarse. Tanto el proceso de fundición como la aleación utilizada influyen en la fluidez, junto con factores de diseño como los sistemas de inyección y la oxidación superficial.

- Composición de la aleación: Las aleaciones de aluminio con mayor contenido de silicio, como las de Al-Si, tienden a presentar una mayor fluidez debido a sus rangos de fusión más bajos. Si bien el magnesio y el cobre mejoran la resistencia de las aleaciones, también tienden a reducir la fluidez.

- Sistema de compuertas: Se trata básicamente de rutas en red que guían el metal fundido hacia el molde. Un diseño deficiente puede afectar la fluidez del flujo del metal fundido antes de llegar al molde. Además, si no están bien aisladas, el metal fundido puede perder calor demasiado rápido, lo que puede provocar un llenado incompleto del molde.

- Películas de óxido: Se trata de pequeños grumos que se forman rápidamente en la superficie del metal fundido al exponerse al aire. Estos grumos delgados pueden obstruir canales estrechos cuando se acumulan, impidiendo que el metal fundido fluya correctamente. También pueden aumentar la viscosidad de la aleación fundida.

Microestructura y defectos:

Las microestructuras formadas durante el proceso de solidificación varían según la velocidad de enfriamiento, el proceso de fundición o cualquier modificación. La mayoría de las aleaciones de aluminio fundido solidifican con estructuras dendríticas. Los procesos de enfriamiento más rápidos, como en la fundición a presión, contribuyen a la creación de dendritas más finas, que mejoran las propiedades mecánicas.

Sin embargo, existen defectos comunes que pueden encontrarse en las microestructuras del molde.

- Porosidad: Esto puede formarse cuando quedan gases atrapados durante el proceso de solidificación o cuando la alimentación del metal fundido en secciones más gruesas es insuficiente, lo que genera cavidades. Esto provoca que el producto final sea mucho más débil de lo previsto.

- Inclusiones: Se trata de partículas sólidas o películas no deseadas que quedan atrapadas en el metal durante el proceso de fundición. Algunas inclusiones pueden calentarse a temperaturas muy altas para disolverlas. Sin embargo, las inclusiones no metálicas pueden ser muy difíciles de eliminar, y estas son las más comunes.

Propiedades mecánicas del aluminio fundido frente al aluminio forjado

Aunque el aluminio fundido se utiliza ampliamente debido a su rentabilidad, existen algunas diferencias notables en las propiedades mecánicas en comparación con el aluminio forjado.

Punto de fusión bajo: Se sabe que el aluminio fundido tiene un punto de fusión bajo, lo que lo hace más adecuado para áreas donde se requiere una gestión térmica moderada, a diferencia del aluminio forjado, que requiere temperaturas más altas.

Precisión y resistencia a la tracción: Debido a su baja resistencia a la tracción, el aluminio fundido tiende a ser más preciso en áreas que no requieren alta resistencia. Por otro lado, el aluminio forjado requiere mucho más taladrado y rectificado para obtener una pieza precisa.

Resistencia a la fatiga: La resistencia a la fatiga del aluminio fundido es mucho menor debido a la porosidad y las inclusiones que afectan su resistencia, lo que provoca fallos prematuros bajo carga. Sin embargo, el aluminio forjado presenta una mayor y mejor resistencia a la fatiga gracias a su estructura limpia.

Resistencia a la corrosión: Esto depende principalmente de la composición de la aleación de aluminio fundido. Aleaciones como la A356 son conocidas por su buena resistencia a la corrosión, pero la presencia de impurezas puede afectar negativamente su rendimiento. En el caso del aluminio forjado, muchas de ellas presentan una excelente resistencia a la corrosión gracias a su refinada microestructura.

Aplicaciones

Automotriz y aeroespacial:

Las aleaciones de aluminio fundido son cruciales para reducir el peso total de los vehículos. Se emplean para crear piezas complejas como bloques de motor y culatas, carcasas de cajas de cambios, soportes de fuselaje y componentes de suspensión. Gracias a su baja resistencia a la tracción, se pueden obtener fácilmente piezas como las carcasas de transmisión, que requieren un moldeado rápido.

Electrónica y gestión térmica:

El aluminio distribuye bien el calor, evitando así el sobrecalentamiento de los componentes. Las piezas fundidas ayudan a regular la temperatura de los componentes eléctricos, garantizando que se mantengan fríos durante su uso.

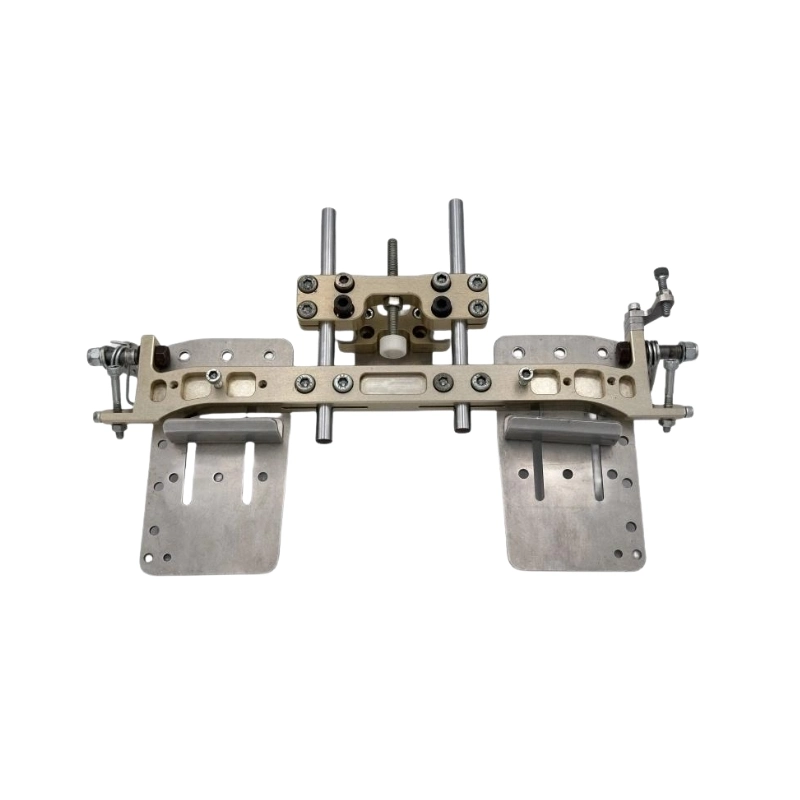

Maquinaria y bienes de consumo:

En el caso de maquinaria como válvulas, compresores y bombas, estas herramientas deben tener la resistencia adecuada y ser resistentes a la corrosión. El aluminio fundido se utiliza para lograr estas propiedades, y también se utiliza en piezas de lavadoras y aspiradoras.

Crecimiento de la fabricación aditiva:

En este caso, las aleaciones de aluminio como el AlSi10mg se pueden utilizar en áreas como la impresión 3D. También se emplean para fabricar herramientas médicas e implantes, que se benefician de la excelente relación resistencia-peso del AlSi10Mg.

Desafíos y mejores prácticas

Existen muchas ventajas en el uso de aluminio fundido, pero al mismo tiempo, existen problemas que los fabricantes deben tener en cuenta para evitarlos.

Desgarro en caliente: Esto ocurre como resultado del desgarro de la aleación fundida durante el proceso de solidificación.. Generalmente esto ocurre cuando los moldes están mal diseñados o en aleaciones que no se solidifican de una vez cuando se enfrían.

Para solucionar esto, es mejor utilizar aleaciones que solidifiquen más rápido, como el Al-Si. El uso de refinadores de grano para crear mejores estructuras de grano también ayudará a prevenir el desgarro por calor.

Preocupaciones ambientales y seguridad de los trabajadores: Al fundir y verter la aleación de aluminio, puede liberarse humo nocivo y también puede quemar la piel de los trabajadores si no tienen cuidado.

Es mejor utilizar el equipo de protección personal adecuado para proteger a los trabajadores de estos riesgos y también capacitarlos adecuadamente sobre cómo manipular el metal fundido.

El uso de sistemas adecuados de ventilación y extracción de humos ayudará a mantener alejado el humo dañino mientras continúa el proceso de fabricación.

Rentabilidad y sostenibilidad: Aunque el aluminio es reciclable, algunos procesos de fundición tienden a desperdiciar mucho material y utilizan mucha energía para volver a fundir el metal.

Precalentar los moldes es una forma de evitar esto durante la creación de materiales. Los fabricantes también deberían implementar controles de proceso más avanzados para reducir la cantidad de desechos y defectos.

Conclusión

Gracias a sus excelentes propiedades y usos en diversos campos, el aluminio fundido siempre será una opción práctica para cualquier trabajo de fabricación. Con el ritmo de los avances tecnológicos actuales, se prevé una gran demanda de aluminio fundido en los próximos años.

Si está buscando el mejor lugar para obtener su fabricación de metal con las mejores aleaciones, Fabricación de HDC Es la mejor empresa para usted. Cuentan con la mejor experiencia para ayudarle a conseguir el equipo especializado que necesita.