Qué es el anodizado y qué materiales son adecuados para ello

El anodizado es un tratamiento superficial electroquímico esencial que mejora la durabilidad y el atractivo estético de las piezas metálicas. Al crear una capa protectora de óxido, aumenta significativamente la resistencia a la corrosión y al desgaste, lo que lo hace indispensable en industrias como la aeroespacial y la automotriz. Este proceso no sólo extiende la vida útil de los componentes metálicos sino que también permite acabados de varios colores, combinando funcionalidad con atractivo visual.

¿Qué es el anodizado? (Qué le sucede al metal al anodizarlo)

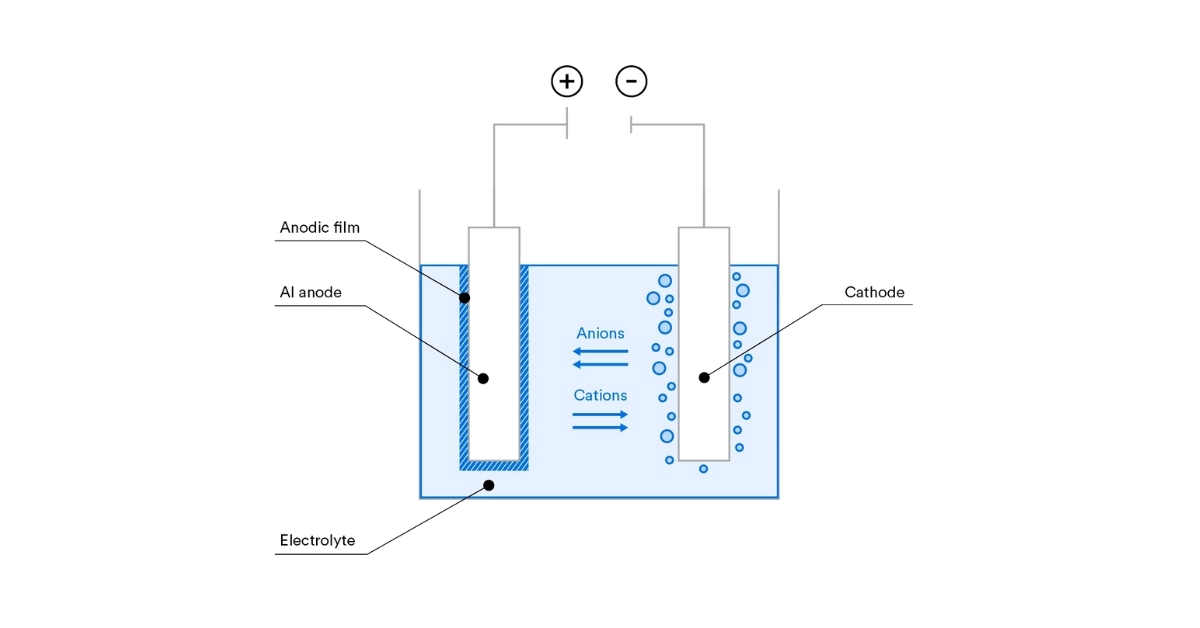

Las reacciones electroquímicas involucradas en el proceso de anodizado incluyen principalmente acciones en el ánodo (electrodo positivo) y el cátodo (electrodo negativo).

Reacción anódica (electrodo positivo)

Durante el proceso de anodizado, la pieza metálica a tratar actúa como ánodo. Por ejemplo, en el anodizado de aluminio, la pieza de aluminio sirve como ánodo del circuito. A medida que la corriente fluye a través del electrolito (normalmente ácido sulfúrico) hacia la pieza de aluminio, la superficie del aluminio reacciona con el agua y sufre oxidación. Los átomos de aluminio pierden electrones (se oxidan) y reaccionan con el oxígeno del agua para formar óxido de aluminio (Al2O3), creando una capa protectora dura. Esta reacción se puede representar como:

2Al(s) + 3H2O (l) → Al2O3 (s) + 6H+ (ac) + 6e−

Esta capa de óxido de aluminio es extremadamente robusta y protege el metal de una mayor corrosión y desgaste.

Reacción catódica (electrodo negativo)

En el electrolito, el cátodo suele estar hecho de un material inerte (como plomo o acero inoxidable) para completar el circuito. En el cátodo, las moléculas de agua ganan electrones (se reducen), produciendo gas hidrógeno e iones de hidróxido. Esta reacción se puede representar como:

2H2O(l)+2e− → H2 (g) + 2OH− (aq)

A lo largo del proceso de anodizado, la capa de óxido formada en la superficie del ánodo está compuesta de átomos del propio metal, lo que significa que la unión entre la capa de óxido y el sustrato metálico es muy fuerte y no se desprende como lo haría un recubrimiento.

A través de tales reacciones, la anodización no sólo mejora la resistencia de la superficie del metal a la corrosión y al desgaste, sino que también permite el ajuste del espesor de la capa de óxido y otras propiedades físicas al controlar la composición del electrolito y la fuerza de la corriente, adaptándose así a diferentes aplicaciones. necesidades.

Beneficios del anodizado

El anodizado se destaca como un método superior de tratamiento de superficies que satisface una variedad de necesidades de la industria. A continuación se ofrece un análisis detallado de las ventajas clave que ofrece:

- Resistencia a la corrosión mejorada: Al reforzar la capa de óxido natural del metal, la anodización aumenta significativamente su capacidad para resistir agresiones ambientales como la corrosión. Esto es particularmente crucial para los componentes expuestos a condiciones agresivas, ya que garantiza que resistan y mantengan la integridad estructural durante períodos prolongados.

- Mayor dureza y durabilidad de la superficie: La capa anodizada que se forma durante el proceso no sólo es resistente: es excepcionalmente dura, acercándose a la dureza del diamante. Esta notable propiedad significa que las superficies anodizadas son resistentes a rayones, astillas y desgaste general, lo que las hace ideales para entornos de uso intensivo donde la durabilidad es primordial.

- Mejora estética: Más allá de sus cualidades protectoras, el anodizado mejora drásticamente el atractivo visual del metal. El proceso permite la infusión de tintes, lo que da como resultado colores vibrantes que resisten la prueba del tiempo y la exposición a los elementos, incluidos los rayos UV. El acabado resultante puede variar de mate a brillante, lo que brinda amplias opciones de personalización para cumplir con las especificaciones estéticas y de diseño.

Materiales adecuados para anodizar

La idoneidad de los materiales para anodizar depende de sus propiedades químicas, especialmente de su capacidad para formar capas de óxido estables y adherentes. Metales como el aluminio y titanio son los principales candidatos debido a su formación natural de óxidos protectores cuando se exponen al oxígeno. Estos óxidos no sólo se adhieren bien sino que también mejoran la resistencia del metal a la corrosión y al desgaste. Si bien el aluminio y el titanio son los más comunes, otros metales como el zinc y el magnesio también pueden anodizarse en condiciones específicas, aunque sus aplicaciones están menos extendidas y suelen ser más especializadas.

Factores clave:

- Conductividad eléctrica: Una anodización eficaz requiere una buena conductividad eléctrica para garantizar la formación uniforme de una capa de óxido. El aluminio y el titanio son excelentes en este sentido, ya que permiten procesos electroquímicos eficientes.

- Reaccion quimica: Los candidatos a anodizado ideales reaccionan de forma predecible con el electrolito, evitando el desgaste excesivo o las picaduras. El aluminio y el titanio reaccionan a velocidades controladas, lo que los hace adecuados para lograr capas de óxido consistentes.

- Propiedades de la capa de óxido: La porosidad de la capa de óxido es crucial. La capa de óxido de aluminio, por ejemplo, es lo suficientemente porosa como para aceptar tintes y selladores, lo que mejora tanto la estética como la resistencia a la corrosión. Las capas de óxido de titanio son igualmente beneficiosas y ofrecen opciones de adhesión y coloración para usos funcionales y decorativos.

Los metales que forman óxidos no coherentes o no protectores, como el hierro que tiende a oxidarse, son menos adecuados para el anodizado. Comprender estas propiedades permite la selección estratégica de metales para garantizar que cumplan con los estándares deseados de rendimiento y durabilidad cuando se anodizan.

Tipos de anodizado

La anodización se clasifica en tres tipos principales, cada uno de los cuales emplea diferentes electrolitos para producir recubrimientos con características distintas y adecuados para diversas aplicaciones:

Tipo I: Anodizado con ácido crómico

El tipo I utiliza ácido crómico para crear una capa de óxido relativamente delgada, que es apreciada por su mínimo impacto dimensional en los componentes. Este método es especialmente beneficioso en aplicaciones aeroespaciales donde la precisión y las tolerancias estrictas son primordiales. El revestimiento es menos poroso, mejora la adhesión de la pintura y ofrece una resistencia eficaz a la corrosión.

Tipo II: Anodizado con ácido sulfúrico

El anodizado más frecuente, el tipo II, utiliza ácido sulfúrico para generar una capa de óxido de espesor medio. Este tipo logra un equilibrio óptimo entre costo, durabilidad y atractivo estético, lo que lo hace versátil para productos de consumo y elementos arquitectónicos. También admite una amplia personalización del color mediante teñido, atendiendo a diversas preferencias de diseño.

Tipo III: anodizado duro

El tipo III, o anodizado de capa dura, también utiliza ácido sulfúrico, pero en condiciones que producen una capa mucho más espesa y dura. Este método es ideal para aplicaciones industriales que requieren máxima durabilidad, como en piezas militares y aeroespaciales. La gruesa capa de óxido ofrece una excepcional resistencia al desgaste y a la corrosión y normalmente proporciona un acabado más oscuro, que puede resultar visualmente atractivo en usos específicos.

Cada tipo de anodizado está diseñado para satisfacer diferentes necesidades industriales, desde un cambio dimensional mínimo y una preparación de superficie mejorada hasta una durabilidad superior y flexibilidad estética.

Aplicaciones del anodizado

El anodizado se utiliza ampliamente en diversas industrias debido a su capacidad para mejorar las cualidades funcionales y estéticas de los componentes metálicos. En los sectores aeroespacial y de automoción mejora la resistencia al desgaste y a la corrosión, fundamental para piezas expuestas a condiciones extremas. La electrónica de consumo se beneficia de su durabilidad y decoración. acabados, que brindan protección y una apariencia elegante. Además, en arquitectura, los componentes anodizados contribuyen a la longevidad y el atractivo visual de los edificios, asegurando que resistan los elementos ambientales manteniendo su integridad estética. Este proceso versátil es crucial para productos que funcionan en entornos hostiles o que requieren un alto grado de atractivo visual.

Limitaciones y consideraciones

La anodización, si bien es beneficiosa, presenta desafíos con metales no conductores o altamente reactivos, como el hierro, que no son adecuados para los procesos tradicionales debido a su incapacidad para formar capas de óxido adherentes y estables. Además, el proceso involucra ácidos fuertes y corrientes eléctricas, lo que requiere estrictas medidas ambientales y de seguridad. El manejo y la eliminación adecuados de los subproductos químicos son cruciales para mitigar los impactos ambientales, y el cumplimiento riguroso de los protocolos de seguridad es esencial para proteger contra peligros como quemaduras químicas y vapores tóxicos, garantizando que el proceso de anodización sea eficaz y seguro.

La experiencia de HDC en anodizado

HDC se destaca en la prestación de servicios de anodizado de primer nivel, especializándose tanto en anodizado duro como en anodizado en color para piezas personalizadas de aluminio y titanio. Nuestras capacidades nos permiten proporcionar anodizado de capa dura excepcionalmente duradero, ideal para piezas que deben soportar condiciones ambientales extremas y estrés mecánico. Este proceso mejora significativamente la resistencia al desgaste y la longevidad de los componentes, haciéndolos adecuados para sectores exigentes como el aeroespacial y el de automoción.

Además, HDC ofrece opciones de anodizado en colores vibrantes, lo que permite una personalización que se alinea con requisitos estéticos y de marca específicos. Este servicio es perfecto para productos orientados al consumidor donde el atractivo visual es primordial. Al combinar nuestra competencia técnica con técnicas de anodizado de última generación, HDC garantiza que cada pieza anodizada cumpla con rigurosos estándares de calidad, ofreciendo funcionalidad y estilo para satisfacer las diversas necesidades de nuestros clientes.

Conclusión

En resumen, el anodizado se destaca como un tratamiento transformador para los metales, mejorando su durabilidad, resistencia a la corrosión y atractivo estético. Con su capacidad para adaptarse a diferentes necesidades industriales, que van desde recubrimientos duros de grado aeroespacial hasta acabados coloridos centrados en el consumidor, el anodizado es un proceso versátil y esencial. En HDC, nos enorgullecemos de nuestra experiencia en ofrecer acabados anodizados de alta calidad que cumplen con las exigentes especificaciones de nuestros clientes, garantizando que cada componente no solo tenga un rendimiento excepcional sino que también tenga un aspecto excelente. Ya sea que busque una funcionalidad mejorada o una personalización estética, los servicios de anodizado de HDC están diseñados para elevar la calidad y el rendimiento de sus piezas metálicas.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!