En 1952, el Instituto Tecnológico de Massachusetts (MIT) colaboró con el ejército para crear la primera fresadora de control numérico mediante un sistema de control de tubos de vacío. Más de 70 años después, con el avance de la tecnología informática y la maduración del diseño asistido por computadora (CANALLA) y fabricación asistida por computadora (LEVA) El software, el mecanizado CNC, está evolucionando hacia una mayor precisión y diversidad. En este artículo, le guiaremos para comprender esta tecnología de mecanizado revolucionaria.

¿Qué es el mecanizado CNC?

El mecanizado CNC (abreviatura de Control Numérico por Computadora) es una tecnología que utiliza computadoras para emitir comandos y controlar varios sistemas de un torno para completar automáticamente el procesamiento de las piezas.

Importancia del mecanizado CNC

La tecnología CNC permite procesar piezas de diseño complejo en diversos materiales con extrema precisión, lo cual constituye la base de la industria moderna y la exploración científica y tecnológica de vanguardia. Las máquinas herramienta CNC de vanguardia actuales se basan en guías hidrostáticas e interferómetros láser para lograr una precisión extremadamente alta en el rango nanométrico, y son la única opción para procesar lentes planas a escala nanométrica en detectores de ondas gravitacionales y máquinas de litografía EUV. Además, los álabes de turbinas en motores aeronáuticos y los implantes personalizados en el sector médico dependen de la capacidad de las máquinas CNC para mecanizar superficies con perfiles complejos. Sin la tecnología CNC, la producción de estas piezas aumentaría de coste o simplemente sería imposible, por lo que el CNC se ha convertido en un obstáculo técnico insalvable en el campo de la tecnología de alta precisión.

¿Qué compone una máquina CNC?

Una máquina CNC se compone de más de 1000 piezas, que pueden dividirse aproximadamente en cinco sistemas. A continuación, tomaremos como ejemplo la fresadora vertical estándar de 3 ejes para obtener una idea general de la composición de una máquina herramienta CNC a través de estos cinco sistemas.

1. Sistema CNC

El sistema CNC es el cerebro de la máquina CNC y se utiliza para controlar y supervisar su funcionamiento. Consta de dos partes: software y hardware. El software incluye el sistema operativo, el intérprete de código y el programa de control, que se utiliza para analizar el código G, generar instrucciones de control, controlar el movimiento de la herramienta, ajustar la velocidad del husillo y recibir datos de sensores, como la posición y la temperatura de la herramienta, en tiempo real, corrigiendo automáticamente los errores y garantizando la precisión del mecanizado. El hardware incluye procesadores, controladores de motor y sensores, responsables del cálculo y la adquisición de datos. Estas dos partes son como la relación entre el sistema operativo Windows y el hardware del ordenador.

2. Sistemas mecánicos

El sistema mecánico es el esqueleto de la máquina CNC, que soporta el movimiento de la herramienta y la pieza. La bancada sirve como base para proporcionar un soporte estable al husillo, el riel guía, el husillo, el banco de trabajo y el mecanismo de transmisión, y reduce la vibración durante el mecanizado. El husillo impulsa la herramienta para girar, y el husillo la impulsa a lo largo del riel guía para cortar con precisión la pieza fijada en la mesa.

3. Sistema de accionamiento

El sistema de accionamiento está compuesto por un servomotor y un motor de husillo, que es el corazón de las máquinas herramienta CNC, en el que el servomotor se utiliza para impulsar el husillo para que se mueva hacia arriba en los ejes X, Y y Z, y el motor del husillo se utiliza para impulsar la rotación de la herramienta, y los dos cooperan para completar el corte.

4. Sistema de herramientas

El proceso de mecanizado de una pieza implica diversas operaciones, como el fresado, el biselado, el taladrado y el roscado, entre otras. Cada operación corresponde a una herramienta especialmente diseñada. Si la herramienta se cambia manualmente, se reducirá considerablemente la eficiencia del procesamiento y se afectará la precisión del mecanizado. Por ello, los ingenieros diseñaron el almacén de herramientas, para almacenar y gestionar múltiples herramientas, y el sistema de cambio automático de herramientas (ATC), para el cambio automático de herramientas. El sistema de herramientas, el almacén de herramientas y el cambiador automático de herramientas conforman el sistema de herramientas.

5. Sistemas de asistencia

La función principal del sistema auxiliar es la refrigeración y la lubricación. El sistema de refrigeración circulante es el método más común. Reduce la temperatura de corte rociando refrigerante sobre la herramienta y la pieza para evitar la pérdida de precisión causada por el desgaste de la herramienta y la acumulación de calor. Posteriormente, recoge el refrigerante, filtra las virutas y lo recicla. La lubricación se realiza mediante el sistema centralizado para guiar regularmente los rieles, husillos y otras piezas móviles del sistema de suministro de aceite.

¿Cómo funciona el mecanizado CNC?

En esta sección, lo guiaremos a través de todo el proceso de mecanizado CNC, desde los dibujos hasta los productos.

Diseño

El primer paso para mecanizar productos CNC es utilizar software CAD (Diseño Asistido por Computadora) (SolidWorks, AutoCAD, CATIA, etc.) para diseñar el modelo 3D de la pieza, definir la forma y el tamaño. Al diseñar, es necesario considerar el tipo de herramienta disponible y la capacidad de mecanizado de la máquina para garantizar la viabilidad del mecanizado.

Generar código G

El siguiente paso es importar el modelo CAD al software CAM (fabricación asistida por computadora) (Mastercam, Fusion 360 CAM, PowerMill, etc.) y configure el tamaño, el material y los parámetros de la máquina en el software CAM según la situación real de producción, como el recorrido, el sistema de control, el número de ejes, la información de la biblioteca de herramientas, etc. Con base en esta información, calcula y optimiza automáticamente la trayectoria de la herramienta y genera el conjunto completo de instrucciones necesarias para controlar el mecanizado de la máquina. Antes de la producción real, la función de simulación del software CAM permite simular el proceso de mecanizado y prevenir riesgos como colisiones de herramientas.

Configurar la máquina

Luego viene la etapa de preparación antes del mecanizado propiamente dicho, que requiere la instalación de la herramienta, el utillaje y la pieza bruta. Aquí es necesario asegurarse de...

La pieza en bruto tiene exactamente el mismo tamaño que el software CAM y está correctamente sujeta. A continuación, utilice herramientas como reglajes de herramientas para calibrar las coordenadas de cada eje de procesamiento y así evitar riesgos de mecanizado.

Luego se carga el código G generado por el software CAM y se verifica que la ruta sea segura mediante ejecución en seco o por secciones.

Cuando todo esté listo, puede encender la máquina y comenzar el procesamiento formal, en este momento necesita monitorear el estado del procesamiento en tiempo real.

Inspección

Tras el mecanizado, se suele utilizar una máquina de medición por coordenadas (MMC) para verificar las tolerancias dimensionales críticas del producto. Si no cumple con los requisitos, es necesario volver a la etapa CAM para ajustar los parámetros de corte y reprocesar la inspección. Tras garantizar la conformidad de las piezas procesadas, se puede iniciar oficialmente la producción en masa.

Comprensión del eje en el mecanizado CNC

Es bien sabido que el número de ejes de una máquina CNC representa su capacidad para procesar piezas complejas de alta precisión. Sin embargo, cuantos más ejes tenga, más cara será la máquina, por lo que comprender el número de ejes y sus correspondientes capacidades de procesamiento es fundamental para elegir la máquina adecuada.

3 ejes

La fresadora de 3 ejes tiene tres ejes lineales: X, Y y Z, y el husillo puede moverse libremente en estas tres direcciones, lo que es adecuado para el mecanizado de planos, agujeros, ranuras y superficies simples.

4 ejes

La fresadora de 4 ejes añade un eje A paralelo al eje X para girar la pieza de trabajo sobre la base del eje 3, lo que es adecuado para mecanizar piezas cilíndricas más complejas con características espirales y superficies moldeadas, como levas, tornillos, etc.

5 ejes

Sobre la base del 4.º eje, el 5.º eje introduce además un eje de rotación paralelo al eje Z: el eje C. Mediante la conexión entre los ejes A y C, el ángulo de deflexión de la pieza se puede ajustar arbitrariamente para eliminar el ángulo muerto de mecanizado. La máquina herramienta CNC de 5 ejes puede satisfacer más de 95% de necesidades de mecanizado y es adecuada para procesar álabes de turbina de alta precisión, implantes óseos con formas especiales, etc.

6 ejes

En comparación con los 5 ejes, el de 6 ejes ha agregado un eje de rotación paralelo al eje Y: el eje B, tres ejes lineales y tres ejes de rotación están vinculados, cubriendo todos los ángulos de mecanizado y pueden realizar todo el proceso de mecanizado de piezas asimétricas con superficies curvas complejas en una sola sujeción.

¿Cuánto cuesta una máquina CNC?

Las máquinas herramienta de 3 ejes de nivel básico suelen costar entre $50.000 y $150.000, mientras que los modelos de gama alta de grandes marcas como Daño y MAZAK puede llegar hasta $200,000 a $400,000.

Las máquinas herramienta de 4 ejes con funciones básicas varían desde $100,000 a $300,000, y los modelos que admiten el enlace de 4 ejes pueden alcanzar hasta $300,000 a $700,000.

El rango de precios para las máquinas herramienta de 5 ejes es bastante amplio, con modelos básicos fabricados en China que cuestan alrededor de $450,000 a $850,000, mientras que los modelos alemanes o japoneses de alta gama pueden requerir $1,200,000 a $3,000,000.

Las máquinas herramienta de 6 ejes son actualmente la configuración superior, con modelos básicos que van desde $1.200.000 a $3.500.000, y algunos modelos especialmente personalizados pueden superar los $7.000.000.

Las máquinas herramienta multieje de alta gama a menudo implican requisitos de instalación más estrictos, control ambiental, mayores costos de consumibles y mantenimiento y la necesidad de software especializado, equipos de prueba especiales y operadores capacitados, que a menudo pueden ser más costosos que comprar una máquina en sí.

Tipos de máquinas CNC

Si simplemente enumera los nombres de cada tipo de máquina CNC, verá una lista extensa. Aquí modificamos el ángulo, clasificamos según el método de procesamiento y analizamos los tipos y características de las máquinas CNC más comunes.

Según la clasificación de los métodos de procesamiento, las máquinas CNC se pueden dividir en dos tipos: mecanizado sustractivo y mecanizado aditivo.

El procesamiento sustractivo es similar al grabado, ya que utiliza diversas maneras de eliminar material de la pieza bruta, creando así la forma deseada. Las máquinas comunes son las siguientes:

1. Fresadora CNC

La herramienta giratoria de alta velocidad se mueve en los tres ejes lineales X, Y y Z para cortar la pieza de trabajo fijada en el plano de mecanizado, y es adecuada para taladrar, ranurar y mecanizar superficies simples.

2. Torno CNC

La pieza de trabajo gira a alta velocidad y la herramienta se avanza a lo largo de la dirección axial o radial, lo que a menudo se utiliza para el mecanizado simétrico de piezas cilíndricas, roscadas y de eje.

3. Centro de mecanizado integrado de torneado y fresado CNC

Combinando las características de un torno y una fresadora, la herramienta puede moverse en los tres ejes lineales X, Y y Z, y la pieza puede girar alrededor del eje A como un torno, lo que resulta ideal para mecanizar piezas con superficies más complejas y requisitos de altísima precisión. Los modelos de gama alta incorporan más ejes de rotación de la pieza: eje C o eje B, que permiten completar todos los procesos de conformado en una sola máquina, el método de procesamiento más utilizado actualmente.

4. Máquina de corte láser CNC

Bajo el control del sistema CNC, el emisor láser se mueve con precisión y la lámina metálica se corta mediante el láser, capaz de cortar láminas de hasta 50 mm de espesor. Permite lograr ángulos agudos ultrafinos y curvas complejas que otros métodos de corte no pueden lograr. Al mismo tiempo, gracias a la disposición adecuada del patrón de corte, se reduce considerablemente el desperdicio de material.

5. Máquina de corte por chorro de agua CNC

Es similar al principio del corte láser, con la diferencia de que el láser se reemplaza por un flujo de agua de alta velocidad dopado con abrasivo, capaz de cortar acero de hasta 300 mm de espesor. Al mismo tiempo, el flujo de agua tiene su propia disipación de calor y no hay zona afectada por el calor, por lo que es adecuado para cortar materiales con altos requisitos de control térmico, como plástico, fibra de carbono, etc.

6. Máquina de electroerosión CNC

El arco generado por la descarga de electrodos de metal extremadamente finos corroe los materiales conductores con mayor precisión que otros métodos de corte y es más adecuado para cortar microagujeros ultrafinos.

El procesamiento aditivo es lo opuesto al procesamiento sustractivo; es como construir piezas de Lego, apilando las materias primas capa por capa hasta obtener el producto final, también conocido como impresión 3D. Según el principio de apilamiento de materiales, las impresoras 3D más comunes son:

1. FDM (modelado por deposición fundida):

Al calentar el plástico termofusible y extruirlo, el cabezal de impresión puede moverse en las tres direcciones X, Y y Z, apilando el plástico fundido capa por capa en la plataforma de impresión, formando la pieza deseada.

2. SLS (sinterización selectiva por láser):

Cada vez que se extiende uniformemente una capa de polvo de nailon o TPU sobre la plataforma de conformado, el láser escanea esta capa según los datos de corte del modelo, de modo que las partículas de polvo se funden parcialmente y se unen. A continuación, se baja la plataforma y se repite el proceso de sinterización por dispersión del polvo hasta que se forma la pieza. El polvo sin sinterizar soporta la pieza por sí solo, por lo que no es necesario diseñar la estructura de soporte impresa como en la impresión FDM.

3. SLM (fusión selectiva por láser):

El principio es el mismo que el del SLS, pero se utiliza un láser de alta energía para fundir el polvo metálico capa a capa. Permite fabricar detalles internos y cavidades que no se pueden realizar mediante CNC, fundición u otros procesos, garantizando al mismo tiempo resistencia y precisión.

Materiales utilizados en el mecanizado CNC

Desde acero duro hasta plásticos relativamente blandos, las capacidades de mecanizado de la tecnología CNC cubren una amplia gama de materiales comunes:

1. Aleación de aluminio

Como 6061 y 7075Son materiales de uso común, con una densidad de 2,7-2,8 g/cm³, muy ligeros, de tan solo aproximadamente 40% de acero. Alta resistencia, pero con baja resistencia a la fatiga y a las altas temperaturas, se utilizan habitualmente en diversas carcasas o componentes estructurales. El marco de un teléfono, cámara o computadora puede fabricarse a partir de una sola pieza de aluminio mecanizada por CNC. La aleación de aluminio también ofrece buena resistencia a la corrosión; la densa capa de óxido de aluminio en la superficie puede aislar eficazmente el oxígeno, el agua y los entornos ácidos/alcalinos débiles de la corrosión, pero aun así requiere anodizado o pintura para su protección.

2. Acero al carbono

El acero al carbono se divide en acero de bajo carbono (C≤0,25%), acero de medio carbono (C 0,25%~0,6%) y acero de alto carbono (C≥0,6%) según su contenido de carbono. Por el contrario, a menor contenido, menor dureza y mayor facilidad de procesamiento.

El acero al carbono tiene una alta densidad (aproximadamente 7,8 g/cm³) y una alta resistencia, después de años de desarrollo, existen muchos modelos, como Q235, A36, 1045, etc., es necesario elegir el modelo adecuado según la aplicación real. También es necesario considerar previamente los aspectos correspondientes durante el proceso de mecanizado, como el desgaste de la herramienta al cortar acero con alto contenido de carbono, y el agrietamiento de los bordes afilados de las piezas al cortar acero con bajo contenido de carbono.

3. Acero inoxidable

Los aceros inoxidables se mejoran mediante la adición de elementos como cromo, níquel, molibdeno y nitrógeno para aumentar su resistencia a la corrosión en entornos específicos. Según la organización metalográfica, el acero inoxidable se puede dividir en tres tipos: acero inoxidable austenítico (no magnético), acero inoxidable ferrítico (fuertemente magnético) y acero inoxidable martensítico (fuertemente magnético).

Entre los aceros inoxidables austeníticos, 303 El acero inoxidable se utiliza comúnmente en el mecanizado CNC debido a su alto contenido de azufre, que facilita su corte, pero también reduce su resistencia a la corrosión. Por otro lado, 304 y 316 Los aceros inoxidables se endurecen significativamente durante el proceso de corte y presentan baja conductividad térmica, lo que genera una acumulación de calor durante el proceso y un mayor desgaste de la herramienta. Por lo tanto, es fundamental elegir la herramienta adecuada y configurar los parámetros de corte adecuados.

Los aceros inoxidables ferríticos más comunes incluyen 430, 439 y 444, que son propensos al astillamiento de los bordes y a la adhesión de virutas durante el corte, por lo que es necesario evitar estos problemas eligiendo herramientas con recubrimientos de TiN/TiCN o herramientas cerámicas.

Los aceros inoxidables martensíticos son los más duros (HRC 50-60) y resistentes al desgaste. Los tipos más comunes incluyen 410, 420 y 440C, que se utilizan comúnmente en la fabricación de rodamientos y herramientas de corte. Durante el mecanizado, se debe prestar atención al desgaste de las herramientas. Es recomendable elegir herramientas de alta dureza y utilizar una estrategia de corte a baja velocidad.

4. Aleaciones de titanio

La aleación de titanio tiene una baja densidad de 4,5 g/cm³, aproximadamente la del acero 60%. Su resistencia es superior a la de las aleaciones de aluminio y del acero, y su resistencia a la tracción puede superar los 1000 MPa, de 2 a 5 veces la de las aleaciones de aluminio. Su resistencia a la corrosión y a la temperatura es superior a la del acero inoxidable, superada solo por el platino. Además, el titanio puro es muy biocompatible. Por esta razón, se utiliza a menudo en componentes aeroespaciales, implantes médicos y productos de consumo de alta gama. Entre los tipos más comunes se incluyen el titanio puro (grados 1-4) y el Ti-6Al-4V (Grado 5) y Ti-5Al-2.5Sn (Grado 6).

La desventaja del titanio es su dificultad para mecanizar, razón por la cual muchas aleaciones de titanio mecanizadas son caras. Su baja conductividad térmica puede provocar la acumulación de calor durante el corte, lo que reduce la vida útil de la herramienta. También es propenso a reacciones químicas con la herramienta a altas temperaturas, lo que provoca la acumulación de viruta y reduce aún más su vida útil. Por lo tanto, en el mecanizado se suelen utilizar herramientas especiales, bajas velocidades y grandes avances.

5. Cobre

El cobre se utiliza ampliamente en los campos electrónico y mecánico debido a su excelente ductilidad, conductividad eléctrica y conductividad térmica. Los modelos más comunes son: C11000 (cobre puro), H62 (aleación de Cu-Zn, latón) y QSn6.5-0.1 (bronce).

El cobre puro tiene buena plasticidad, pero esto también provocará una adherencia grave durante el corte, las virutas no son fáciles de romper y el problema de las herramientas de bobinado, que requiere el uso de herramientas especiales y fluidos de corte.

El latón tiene el mejor rendimiento de corte debido al plomo que contiene, pero esto también genera más virutas rotas y contamina fácilmente el medio ambiente.

El estaño en el bronce provocará endurecimiento durante el mecanizado y es propenso a generar rebabas.

6. Plásticos

Los métodos tradicionales de procesamiento de plásticos, como el moldeo por inyección y el moldeo por soplado, requieren altos costos de fabricación de moldes. El mecanizado CNC es ideal para la verificación de prototipos de plástico o la producción a pequeña escala. Sin embargo, la tecnología CNC solo puede procesar plásticos con cierta dureza y no es eficaz frente a materiales más blandos como la silicona. Los plásticos comunes mecanizados por CNC son:

- abdominales: Barato y fácil de procesar, buena resistencia al impacto, se encuentra comúnmente en carcasas de productos electrónicos e interiores de automóviles.

- Nylon (PENSILVANIA):El rendimiento de resistencia al desgaste y a la fatiga es muy bueno, con características autolubricantes, se puede procesar en engranajes y cojinetes y otros

- Policarbonato (PC):Transparente y resistente a altas temperaturas por debajo de 120 grados, puede realizar cubiertas protectoras transparentes, lentes ópticas.

- POM(Delrín):Alta resistencia, alta densidad, bajo coeficiente de fricción superficial, adecuado para la producción de piezas de precisión como engranajes.

- OJEADA:Alta temperatura Resistencia de 260 ℃, resistencia a la corrosión química, mejor resistencia que POM, la resistencia a la tracción puede alcanzar más de 90 MPa.

- HDPE: Material de grado alimenticio, textura suave.

- PTFE: Resistente a 260 ℃ Celsius, antiadherente y aislante, se utiliza comúnmente en una variedad de revestimientos, como sartenes y chaquetas.

Debido a las características de los plásticos, es necesario prestar atención al control de la temperatura de corte para evitar que se derrita durante el proceso de corte; utilizar cuchillos afilados para evitar rebabas en los bordes; aumentar la velocidad de rotación y reducir la profundidad de corte para evitar la deformación del material.

Al elegir el material adecuado, no solo debe considerar el rendimiento, sino también el precio. Entre estos materiales metálicos, el más caro es la aleación de titanio, cuyo precio es entre 10 y 15 veces mayor que el de la aleación de aluminio. Si bien el aluminio es la solución óptima para necesidades de peso ligero, su precio es relativamente bajo, ligeramente inferior al del acero inoxidable. Mucha gente piensa que el plástico es más barato que el metal; de hecho, entre los plásticos comunes, el ABS, el más económico, es más caro que el acero al carbono, y el teflón, el POM y otros materiales son incluso más caros que el acero inoxidable. El PEEK, el más caro, tiene un precio comparable al de la aleación de titanio.

Tolerancia de mecanizado CNC

La precisión del mecanizado CNC se mide de varias maneras: precisión dimensional (grados de tolerancia IT), precisión geométrica (tolerancias de forma/posición) y calidad de la superficie (valor de rugosidad Ra).

1. Precisión dimensional

La precisión dimensional se refiere al rango de desviación entre las dimensiones medidas reales de una pieza mecanizada y las dimensiones diseñadas en el dibujo, y normalmente se expresa en términos de clase de tolerancia (IT), donde los valores más pequeños representan una mayor precisión.

Las clases de tolerancia las define la Organización Internacional de Normalización (ISO), que divide las dimensiones de 0 a 3150 mm en varias clases de tamaño, cada una de las cuales define un valor específico de precisión dimensional, de IT01 a IT18. Puede encontrar información detallada en la página 26 del documento ISO 286-1: ISO 286-1

Durante el mecanizado, la precisión dimensional se ve influenciada por diversos factores, como la capacidad de la máquina herramienta, el control CNC y los parámetros del proceso. La precisión dimensional que puede alcanzar una máquina CNC convencional se encuentra entre IT7 y IT8. En la práctica, la precisión del mecanizado de desbaste suele ser de IT12 a IT18, la de las piezas mecánicas generales, de IT8 a IT11, y la de las piezas de precisión, de IT5 a IT7. La precisión de IT01 a IT4 pertenece al nivel nanométrico del mecanizado de ultraprecisión, que es muy costoso.

2. Precisión geométrica

La precisión geométrica, también conocida como Dimensionamiento y Tolerancia Geométrica (GD&T), es una medida clave que mide la conformidad de la forma, la orientación y la ubicación de una pieza con las características geométricas deseadas en el plano de diseño. Tiene un impacto directo en la precisión del ensamblaje y la vida útil de la pieza. A diferencia de la precisión dimensional, que se centra en el tamaño de la pieza, la precisión geométrica se centra en la precisión de la forma y la posición. Ambas métricas pueden medirse con una máquina de medición por coordenadas (MMC).

Hay cuatro conceptos básicos de precisión geométrica: Forma, Orientación, Ubicación y Desplazamiento.

- Forma:La desviación de la forma real con respecto a la forma diseñada, por ejemplo, planitud, redondez.

- Ubicación:Coaxialidad y simetría de piezas axiales o giratorias.

- Precisión de orientación (Orientación):Si los planos múltiples de la pieza son paralelos o perpendiculares entre sí.

- Sin: El grado de desviación de la superficie o del eje de una pieza giratoria respecto del dibujo de diseño, que afecta directamente al equilibrio de la pieza giratoria.

La norma ISO 1101 define una serie de símbolos para cada tipo de precisión geométrica, algunos de los cuales se extraen de la norma.

Características | Símbolo |

Rectitud | ▭ |

Redondez | ○ |

Cilindricidad | ⌭ |

Paralelismo | ∥ |

Perpendicularidad | ⊥ |

Coaxialidad (para ejes) | ◎ |

Desplazamiento circular | ↗ |

Si necesita saber cómo medir la precisión geométrica o para obtener más información sobre los símbolos de precisión geométrica, consulte nuestra página sobre precisión geométrica o a la ISO-1101 documento estándar.

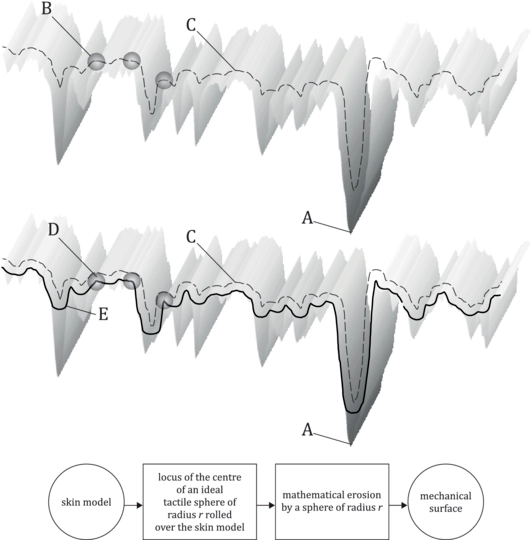

3. Rugosidad de la superficie

La rugosidad superficial es una medida de la suavidad de la superficie de una pieza, que afecta directamente la fricción, el desgaste, el sellado y la resistencia a la fatiga. Actualmente, los principales parámetros y métodos de medición de la rugosidad superficial siguen los siguientes... ISO 21920 estándar.

Los indicadores de rugosidad más utilizados son Ra (rugosidad media aritmética) y Rz (rugosidad de altura máxima) en µm.

La medición de Ra se complica escaneando la superficie de la pieza con un perfilador de aguja o un escáner láser y midiendo el valor absoluto de los puntos más altos y más bajos dentro de una única longitud de muestreo en relación con el plano liso absoluto (dato) deseado en el diseño. Se calcula una media aritmética a partir de los valores de múltiples longitudes de muestra. La longitud de muestreo se especifica en la norma ISO; por ejemplo, para una rugosidad objetivo Ra ≥ 10, la norma especifica una longitud de muestreo de 2,5 mm. Esto refleja la rugosidad general de la pieza y es aplicable en la norma 90% de escenarios industriales.

Rz se mide midiendo directamente la diferencia de altura entre los puntos más altos y más bajos dentro de la longitud de la muestra, y se utiliza para medir la rugosidad de las áreas críticas.

Estas tres medidas definen la precisión de una pieza desde el nivel macro hasta el micro. La precisión dimensional es fundamental, la precisión geométrica garantiza la función de la pieza y la rugosidad superficial determina el rendimiento y la vida útil. Durante el proceso de diseño y producción, se deben priorizar las tres medidas pieza por pieza para evitar el sobrediseño, que puede generar altos costos de mecanizado.

Aplicaciones del mecanizado CNC

El mecanizado CNC es una tecnología muy flexible y ampliamente utilizada. Desde su creación, tras más de 70 años de desarrollo, la tecnología CNC ha conformado un conjunto completo de sistemas de procesamiento que abarcan todos los aspectos de nuestra vida.

Aeroespacial

La tecnología CNC ha impulsado el rápido desarrollo del sector aeroespacial. Para afrontar las duras condiciones de la gran altitud y el espacio, la fabricación de aeronaves requiere el uso de materiales de alta resistencia y el ajuste preciso de todas las piezas, ya que cualquier pequeño espacio puede tener consecuencias graves. La máquina herramienta de precisión de 5 ejes puede procesar aleaciones de titanio, aleaciones a base de níquel y diversas aleaciones especiales aeroespaciales, logrando una precisión micrométrica, lo que satisface a la perfección las necesidades de la industria aeroespacial en cuanto a precisión, resistencia y rápida iteración de prototipos.

Industria automotriz

Moldes de estampación para carrocerías de automóviles, moldes de inyección para interiores de plástico, cigüeñales, engranajes, manguetas de dirección, carcasas de motor, rotores, husillos para vehículos de nuevas energías, etc. Las piezas de un automóvil 90% se fabrican directa o indirectamente con tecnología CNC. Además, la línea de producción de mecanizado CNC inteligente permite una producción e inspección totalmente automáticas y ajusta los parámetros de procesamiento en tiempo real según las piezas específicas. Esto mejora significativamente el rendimiento y la eficiencia de la producción, sentando las bases para el rápido desarrollo de la industria automotriz.

Industria médica

La mayor revolución que la tecnología CNC ha traído a la industria médica es la posibilidad de personalizar las soluciones médicas. Ahora, los médicos pueden modelar el hueso roto mediante escaneo 3D, luego usar software profesional para diseñar el implante adecuado y, finalmente, utilizarlo. CNC de 5 ejes Tecnología para procesar el implante moldeado. El ciclo de tratamiento se acorta y la comodidad del paciente también mejora.

Electrónica y productos de consumo

Hoy en día, la abundancia de productos electrónicos y de consumo está estrechamente ligada a la tecnología CNC. En el caso de teléfonos móviles y ordenadores, cada año se lanzan miles de nuevos productos en todo el mundo. Las carcasas y los marcos de estos productos se fabrican con moldes de precisión fabricados con máquinas herramienta CNC. Algunas marcas, como el iPad y el Mac de Apple, también utilizan directamente carcasas de aleación de aluminio mecanizadas por CNC.

Prototipado y productos personalizados

El prototipado y la producción de productos personalizados son áreas donde el CNC destaca. Permite mecanizar superficies curvas complejas con extrema precisión, ya sea para verificar la armonía de componentes decorativos o la fiabilidad del diseño de piezas funcionales; puede confiar en la tecnología CNC.

Ventajas y limitaciones del mecanizado CNC

Ventajas: precisión y exactitud

El mecanizado CNC ofrece alta precisión, alcanzando una precisión micrométrica, lo que lo hace ideal para el procesamiento de piezas de precisión y manteniendo una calidad estable durante la producción repetida. La línea de producción CNC personalizada permite el mecanizado continuo automático y la detección automática con mínima intervención manual, lo que resulta ideal para la producción de piezas de gran volumen. El sistema de acoplamiento multieje permite procesar superficies curvas complejas y estructuras huecas difíciles de conseguir con los métodos tradicionales. Lo más importante es la flexibilidad del mecanizado CNC, que permite procesar diferentes productos con solo cambiar de programa. Al cambiar la herramienta y ajustar los parámetros de procesamiento, es posible procesar diversos materiales, como metales, plásticos y materiales compuestos.

Limitaciones: Alto costo de la máquina, se necesita un operador profesional.

En cuanto a la capacidad de mecanizado, las cavidades extremadamente profundas, los detalles internos y los ángulos especiales son difíciles de mecanizar con tecnología CNC, debido principalmente a las limitaciones físicas de la herramienta. Por ejemplo, el tubo de disipación de calor interno del motor se procesa principalmente mediante fundición integrada.

Además, la inversión inicial en máquinas CNC es muy alta; comprar máquinas es solo el primer paso; también es necesario equipar equipos de prueba y contratar personal profesional de programación y operación. Estas inversiones iniciales desalientan a muchos y buscan fábricas CNC que ofrezcan servicios de mecanizado.

En una palabra, el mecanizado CNC tiene ventajas sobresalientes en la fabricación de piezas precisas, eficientes y complejas, pero también tiene sus propias limitaciones y necesitamos rotar el método de mecanizado apropiado según las necesidades reales.

Costo del mecanizado CNC

Existen muchos factores que influyen en el coste del mecanizado CNC. A continuación, analizaremos el coste del mecanizado CNC desde varios puntos clave.

- Equipo: El costo de uso, mantenimiento y mano de obra de las máquinas herramienta avanzadas es mayor. En general, el costo de mecanizado por hora de una máquina de 5 ejes es de 2 a 3 veces mayor que el de una de 3 ejes. Sin embargo, esto no significa que el costo de elegir una máquina herramienta de 3 ejes sea el más bajo, ya que la máquina herramienta de 5 ejes es más eficiente en el mecanizado de piezas complejas y la tasa de pérdida de material es menor. Por lo tanto, cuanto más complejas sean las piezas, más rentable será optar por el mecanizado de 5 ejes.

- Materiales: El precio de los materiales influye directamente en el precio del producto. Además, la dificultad de procesamiento de los diferentes materiales también es un factor a considerar. Por ejemplo, el procesamiento de aleaciones de titanio requiere herramientas especiales, y el tiempo de procesamiento es mayor que el de las aleaciones de aluminio, por lo que el costo es naturalmente mayor.

- Cantidad: La producción en masa diluirá el costo del prediseño y la puesta en marcha. Al mismo tiempo, los fabricantes pueden optimizar continuamente el proceso y reducir los costos unitarios en la producción a gran escala.

- Complejidad de la pieza: Al igual que las formas complejas y difíciles de mecanizar, como superficies curvas, paredes delgadas, cavidades profundas, etc., requieren más procesos y tiempo.

- Precisión de mecanizado: Los estrictos requisitos de tolerancia y rugosidad superficial incrementan directamente el tiempo de procesamiento y el coste de la inspección posterior. Además, la tasa de desperdicio también será mayor, lo que se traducirá en un aumento drástico de los costes.

Para reducir costos eficazmente, debemos seguir el concepto de Diseño para la Fabricación (DFM) en la etapa de diseño y considerar plenamente la maquinabilidad. Prestar atención a la funcionalidad de las piezas, flexibilizar los requisitos de precisión en áreas no críticas, a la vez que se satisfacen las necesidades funcionales, y evitar el sobrediseño.

Mecanizado CNC vs. Mecanizado tradicional

En comparación con los métodos de mecanizado tradicionales, las ventajas del mecanizado CNC se reflejan principalmente en la precisión y la flexibilidad.

Mecanizado CNC vs. Fundición

El proceso de fundición se divide principalmente en tres tipos, entre los cuales la fundición en arena tiene un bajo costo y es adecuada para la producción de piezas con gran tamaño y bajos requisitos de precisión. Fundición a la cera perdida Requiere la producción de moldes para la producción de patrones de cera, y el proceso es relativamente complejo, lo cual resulta adecuado para la producción en masa de piezas con estructuras complejas. La fundición a presión también requiere el desarrollo previo de moldes, adecuados para la producción de piezas de alta precisión.

La primera desventaja de la fundición en comparación con el mecanizado CNC es su falta de flexibilidad. La fundición solo permite producir piezas metálicas (p. ej., aluminio, acero inoxidable, Inconel, etc.), y cada molde solo puede producir un producto específico. La segunda desventaja es que las piezas fundidas suelen requerir un acabado. Sin embargo, en la producción en masa, la fundición es una mejor opción, ya que permite ignorar los costos iniciales de fabricación del molde.

CNC vs. Forja

La forja se divide principalmente en forja en matriz abierta y forja en matriz cerrada. La forja en matriz abierta no requiere el uso de moldes, presenta baja precisión, requiere un acabado posterior y es adecuada para la producción de lotes pequeños de piezas grandes. La forja en matriz cerrada... forjar requiere el uso de moldes, que pueden producir piezas con alta precisión y formas complejas.

En comparación con el mecanizado CNC, la desventaja del forjado es su falta de flexibilidad. Sin embargo, sus ventajas son igualmente evidentes: modifica la estructura reticular interna del metal mediante altas temperaturas y presiones, lo que permite producir piezas con mayor resistencia que otros métodos de procesamiento. El forjado es una mejor opción para la producción en masa de componentes clave que requieren alta resistencia (como bielas, engranajes, ejes, etc.).

En el proceso de producción real, se requieren diversos procesos para la producción de un producto. El mecanizado CNC se utiliza principalmente en el posprocesamiento de piezas de forja y fundición.

Tendencias del mecanizado CNC

Con el desarrollo de la ciencia y la tecnología, el mecanizado CNC se está desarrollando en la dirección de una integración de alta precisión, inteligente, automatizada y de múltiples tecnologías.

1. Inteligencia y automatización

En los últimos dos años, la inteligencia artificial ha experimentado un crecimiento explosivo, y cada vez más pioneros intentan integrar la IA en sus propias industrias, impulsando el desarrollo de la industria, y el mecanizado CNC no es la excepción. Muchos fabricantes de máquinas herramienta buscan capacitar IA especializada, combinándola con máquinas CNC y robots para lograr talleres inteligentes sin personal (fabricación sin intervención humana).

2. Alta precisión

En cualquier momento, la alta precisión siempre ha sido nuestro objetivo, ya que los instrumentos y equipos de alta precisión impulsan directamente el desarrollo de la ciencia y la tecnología. Los avances en motores lineales, reglas de rejilla y otras tecnologías han llevado la precisión del mecanizado CNC a un nivel nanométrico.

3. Integración multitecnológica

La fusión multitecnológica no consiste simplemente en el uso de múltiples tecnologías para el procesamiento de una pieza, sino en la integración de múltiples tecnologías en un solo dispositivo. Por ejemplo, al combinar impresión 3D y CNC, una misma máquina realiza la impresión 3D y el acabado CNC, lo que reduce eficazmente los errores causados por el cambio entre varios equipos y mejora la eficiencia del procesamiento.

4. Nuevos materiales

Las herramientas de corte tienen un impacto directo en las capacidades de mecanizado, y la investigación y el desarrollo de una variedad de herramientas de nuevos materiales, como el diamante policristalino (PCD) y el nitruro de boro cúbico (CBN), están desarrollando constantemente las capacidades de mecanizado de la tecnología CNC.

Conclusión

El mecanizado CNC es la tecnología clave de la fabricación moderna, que integra la informática, la fabricación mecánica, la automatización y la ingeniería de materiales para impulsar continuamente el desarrollo de diversas industrias. Con la incorporación de la IA y la exploración de la integración multitecnológica, el mecanizado CNC está superando constantemente los límites de la fabricación, convirtiendo diseños complejos en realidad.

Preguntas más frecuentes

Si quieres leer G-Code y te lleva mucho tiempo aprenderlo, te recomendamos que estudies el Tutorial de código G del libro de cocina CNC, o lea nuestro Página de código G para encontrar rápidamente el significado del código G comúnmente utilizado.

GD&T es una abreviatura de Dimensionamiento y Tolerancia Geométrica, que es un sistema que ayuda a cuantificar y medir la precisión del mecanizado.

Ofrecemos todos los servicios de mecanizado CNC, incluido el mecanizado CNC de 5 ejes, corte por láser, corte por chorro de agua, impresión 3D, etc.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos.

Productos

¡Cotización instantánea!