En el mundo de la fabricación moderna, la precisión lo es todo. La demanda de piezas de alto rendimiento en las industrias aeroespacial, médica, automotriz y electrónica continúa ampliando los límites de lo posible.

Un concepto que ha surgido como un punto de inflexión es Mecanizado de tolerancia cero (ZTM)—una filosofía y un enfoque que apuntan a lograr una precisión casi perfecta con una desviación mínima. En este blog, exploraremos qué significa el mecanizado de tolerancia cero, sus beneficios, aplicaciones en el mundo real y cómo impulsa la innovación en las industrias de alta precisión.

Comprensión del mecanizado de tolerancia cero

El mecanizado de tolerancia cero no implica alcanzar desviaciones absolutas de “cero”, un estándar inalcanzable debido a las leyes de la física, sino más bien minimizar las tolerancias a niveles que antes se creían inalcanzables. Se trata de producir piezas que cumplan con la precisión dimensional más estricta, a menudo dentro de una micra o menos (1 micra = 0,001 milímetros). En comparación, el cabello humano promedio tiene alrededor de 70 micras de espesor, lo que ilustra cuán minúsculas son estas tolerancias.

En términos prácticos, el mecanizado de tolerancia cero requiere una combinación de maquinaria CNC avanzada, software de vanguardia, innovaciones en ciencia de los materiales y operadores altamente calificados que comprendan las complejidades de trabajar en niveles tan precisos.

¿Es posible alcanzar la tolerancia cero absoluta?

Lograr una tolerancia cero absoluta es un ideal teórico más que una realidad práctica. Esto se debe a que los procesos de mecanizado se ven influenciados por factores como:

- Propiedades del material:Los materiales se expanden o contraen con los cambios de temperatura y las herramientas de mecanizado se desgastan con el tiempo, lo que introduce variaciones.

- Limitaciones de la máquina:Incluso las máquinas CNC más avanzadas están sujetas a ligeras imperfecciones mecánicas y fluctuaciones térmicas.

- Factores ambientales:Condiciones como la humedad y las vibraciones en el entorno de mecanizado pueden afectar la estabilidad dimensional.

Si bien la tolerancia cero absoluta sigue siendo difícil de alcanzar, los avances en las tolerancias del mecanizado CNC han acercado a los fabricantes a lograr una precisión casi perfecta.

El auge del mecanizado de tolerancia cero

La demanda de mecanizado de tolerancia cero está impulsada por varias tendencias clave:

- Aeroespacial y Defensa: La industria aeroespacial exige componentes que puedan soportar condiciones ambientales extremas y cargas elevadas. La precisión es fundamental para las piezas de motores a reacción, los componentes de fuselajes y los instrumentos satelitales.

- Dispositivos médicos: En el campo médico, los implantes, los instrumentos quirúrgicos y los equipos de diagnóstico deben cumplir tolerancias increíblemente estrictas para garantizar la seguridad y la confiabilidad.

- Fabricación de semiconductores: La industria electrónica depende de componentes de alta precisión para microchips, procesadores y placas de circuitos, donde las desviaciones a escala nanométrica pueden provocar fallas.

Por ejemplo, la división de aviación de General Electric reveló que algunos de los componentes de sus álabes de turbina requieren tolerancias de hasta 2 micrones para garantizar una eficiencia óptima y evitar la fatiga del material. Este nivel de precisión no se hubiera podido lograr hace una década sin avances significativos en la tecnología de mecanizado.

Componentes clave del mecanizado de tolerancia cero

Para lograr tolerancias tan estrictas deben confluir varios factores:

1. Máquinas CNC avanzadas

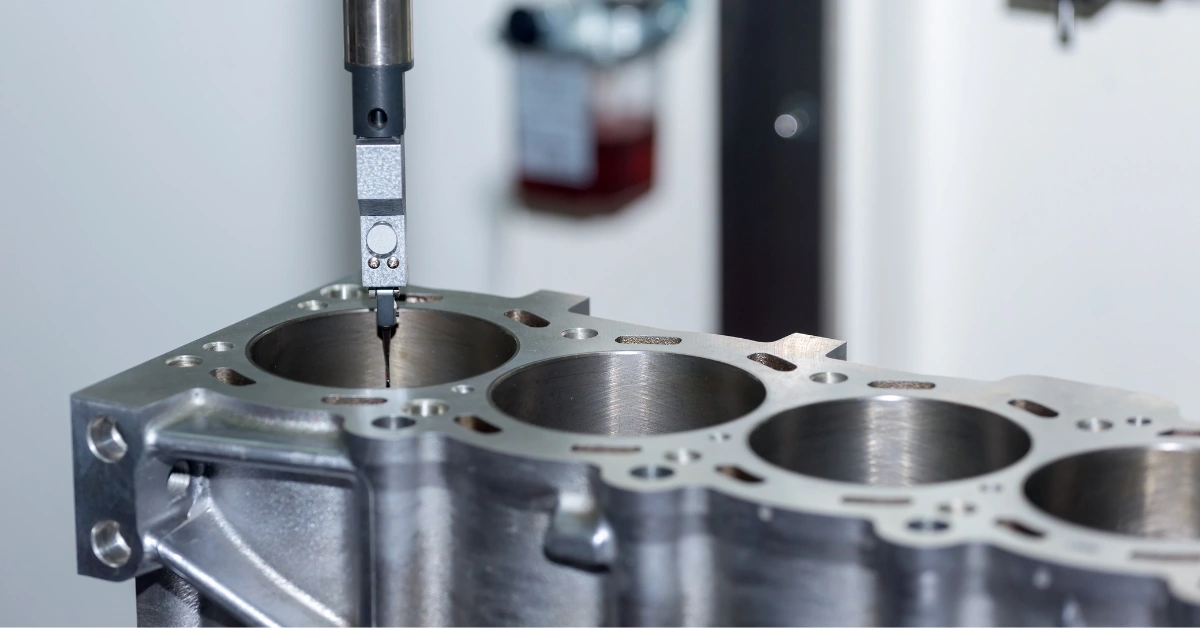

Las máquinas CNC (control numérico por computadora) modernas forman la columna vertebral del mecanizado de tolerancia cero. Las máquinas CNC de cinco ejes, por ejemplo, pueden mecanizar geometrías complejas sin necesidad de reorientar la pieza, lo que minimiza los errores causados por el reposicionamiento. Los husillos de alta velocidad y las estructuras que amortiguan las vibraciones garantizan que las herramientas mantengan un contacto constante con el material para lograr acabados ultra suaves.

2. Herramientas de metrología e inspección

La metrología (la ciencia de la medición) es fundamental para verificar las tolerancias. Las tecnologías como las máquinas de medición por coordenadas (CMM), los escáneres láser y los interferómetros proporcionan información precisa y en tiempo real durante y después del mecanizado. Por ejemplo, las CMM de Zeiss pueden medir características con una precisión de ±0,5 micrones, lo que garantiza que cada dimensión se encuentre dentro de las especificaciones.

3. Herramientas de corte y portaherramientas

Las herramientas de corte utilizadas en ZTM deben ser capaces de mantener el filo y la forma incluso después de miles de cortes. Las innovaciones en herramientas recubiertas de carburo y diamante han mejorado significativamente la vida útil y la precisión de las herramientas. Además, los portaherramientas ultraprecisos que minimizan el descentramiento (una desviación en la que la herramienta no gira perfectamente sobre su eje) garantizan cortes uniformes.

4. Control térmico y vibracional

Las fluctuaciones de temperatura y las vibraciones de las máquinas pueden provocar desviaciones incluso en las máquinas CNC más avanzadas. Para contrarrestar esto, las configuraciones de mecanizado de tolerancia cero suelen incluir entornos con clima controlado, bases aisladas de las vibraciones y software de compensación térmica. Por ejemplo, algunos centros de mecanizado emplean sistemas de refrigeración que hacen circular aceite o aire a temperatura controlada para estabilizar los componentes de la máquina.

Beneficios del mecanizado de tolerancia cero

La transición hacia el mecanizado de tolerancia cero ofrece varios beneficios importantes para los fabricantes y los usuarios finales:

1. Rendimiento y durabilidad mejorados

Las piezas con tolerancias más estrictas generalmente funcionan mejor y duran más porque encajan con mayor precisión y experimentan menos desgaste con el tiempo.

2. Reducción de desperdicios y reelaboraciones

Al lograr mayores niveles de precisión, los fabricantes pueden reducir las tasas de desechos y evitar costosas repeticiones de trabajos. Un estudio de la Academia Internacional de Ingeniería de Producción determinó que la adopción de mecanizado de ultraprecisión en la industria aeroespacial redujo los costos de repetición de trabajos en hasta 35%.

3. Ventaja competitiva

Las empresas que dominan el mecanizado de tolerancia cero obtienen una ventaja significativa en sectores altamente regulados. Por ejemplo, el fabricante de dispositivos médicos Stryker aprovechó técnicas avanzadas de mecanizado para convertirse en líder en la producción de implantes ortopédicos de alta precisión.

Desafíos para lograr la tolerancia cero

Si bien los beneficios del mecanizado de tolerancia cero son claros, existen desafíos importantes a tener en cuenta:

- Costos de capital elevados: La inversión inicial en máquinas CNC de ultraprecisión, equipos de inspección y controles ambientales puede ser sustancial.

- Escasez de habilidades: Para lograr tolerancias estrictas se necesitan maquinistas capacitados que comprendan los matices de la fabricación de alta precisión.

- Configuración que requiere mucho tiempo: La configuración y calibración de máquinas para el mecanizado de tolerancia cero suelen ser más complejas y requieren más tiempo que el mecanizado tradicional.

Sin embargo, estos desafíos pueden mitigarse mediante inversiones estratégicas en capacitación, asociaciones con expertos en metrología y aprovechando los avances en inteligencia artificial y automatización para mejorar la eficiencia.

Ejemplo del mundo real: precisión en la industria aeroespacial

Un excelente ejemplo de mecanizado de tolerancia cero en acción es la producción de componentes para cohetes de SpaceX. La capacidad de la empresa para fabricar motores de cohetes reutilizables con piezas mecanizadas con tolerancias submicrónicas ha sido un factor clave en su éxito. De manera similar, los motores Trent XWB de Rolls-Royce, utilizados en el avión Airbus A350, dependen de componentes que cumplen con tolerancias increíblemente estrictas para lograr una eficiencia de combustible y una durabilidad líderes en la industria.

El futuro del mecanizado de tolerancia cero

El futuro del mecanizado de tolerancia cero estará determinado por varios avances apasionantes. Las innovaciones en software CNC impulsado por IA, metrología basada en aprendizaje automático en tiempo real y computación cuántica para la optimización del diseño están destinadas a llevar los límites aún más lejos. Además, la fabricación aditiva (impresión 3D) está comenzando a complementar el mecanizado sustractivo tradicional, lo que permite fabricar piezas complejas con una precisión casi perfecta.

En la próxima década, podemos esperar que el mecanizado de tolerancia cero se vuelva más accesible a medida que disminuyan los costos y surjan nuevos avances. Esta evolución acelerará aún más los avances en campos críticos como la industria aeroespacial, la atención médica y la electrónica.

Conclusión

El mecanizado de tolerancia cero representa la cumbre de la ingeniería de precisión. Al ampliar los límites de lo que se puede lograr, este enfoque permite a los fabricantes crear componentes que antes se creían imposibles. A medida que las industrias siguen exigiendo tolerancias cada vez más estrictas, las empresas que adopten el mecanizado de tolerancia cero serán las que lideren la innovación, la confiabilidad y el rendimiento.

Ya sea que esté produciendo piezas de motores a reacción, implantes quirúrgicos o componentes semiconductores, el mecanizado de tolerancia cero es más que solo una estrategia: es una necesidad en el panorama de fabricación ultracompetitivo actual.