¿Qué es el recubrimiento en polvo y cómo se aplica?

El recubrimiento en polvo es una técnica de acabado moderna que ofrece una alternativa superior a la pintura tradicional. A diferencia de la pintura líquida, el recubrimiento en polvo implica la aplicación de un polvo seco, generalmente una mezcla de partículas finamente molidas de pigmento y resina, que luego se cura con calor para formar una piel. Este método no solo ofrece un acabado más duradero e impecable, sino que también es más respetuoso con el medio ambiente y no emite compuestos orgánicos volátiles (COV).

La popularidad del recubrimiento en polvo ha aumentado en los últimos años, impulsada por sus numerosas ventajas. Estos incluyen mayor durabilidad, cualidades estéticas mejoradas y una reducción del impacto ambiental, lo que lo convierte en la opción preferida en industrias que van desde la automoción hasta los muebles para el hogar. Su capacidad para proporcionar recubrimientos más gruesos y uniformes sin correrse ni hundirse, y su rápido tiempo de curado, aumentan la eficiencia de la producción y atraen tanto a las empresas como a los consumidores.

¿Qué es el recubrimiento en polvo?

El recubrimiento en polvo es un proceso de acabado en seco en el que se aplica a una superficie un polvo fino que consta de sistemas de resina polimérica, pigmentos, agentes niveladores, modificadores de flujo y otros aditivos. A diferencia de las pinturas húmedas tradicionales, este polvo se carga electrostáticamente y se rocía sobre piezas conectadas a tierra eléctricamente, luego se cura con calor para crear un recubrimiento uniforme y duradero.

Hay dos tipos principales de recubrimientos en polvo: termoplásticos y termoestables. Los polvos termoplásticos se derriten y fluyen cuando se calientan, formando una película que se endurece al enfriarse. Estos recubrimientos son reversibles y se pueden volver a fundir. Los polvos termoestables, sin embargo, se reticulan químicamente al curar, lo que crea una unión permanente que no se derrite con el calentamiento posterior. Esto hace que los recubrimientos termoestables sean particularmente robustos y proporcionen una excelente resistencia química y al calor, ideales para muchas aplicaciones industriales donde la durabilidad es fundamental.

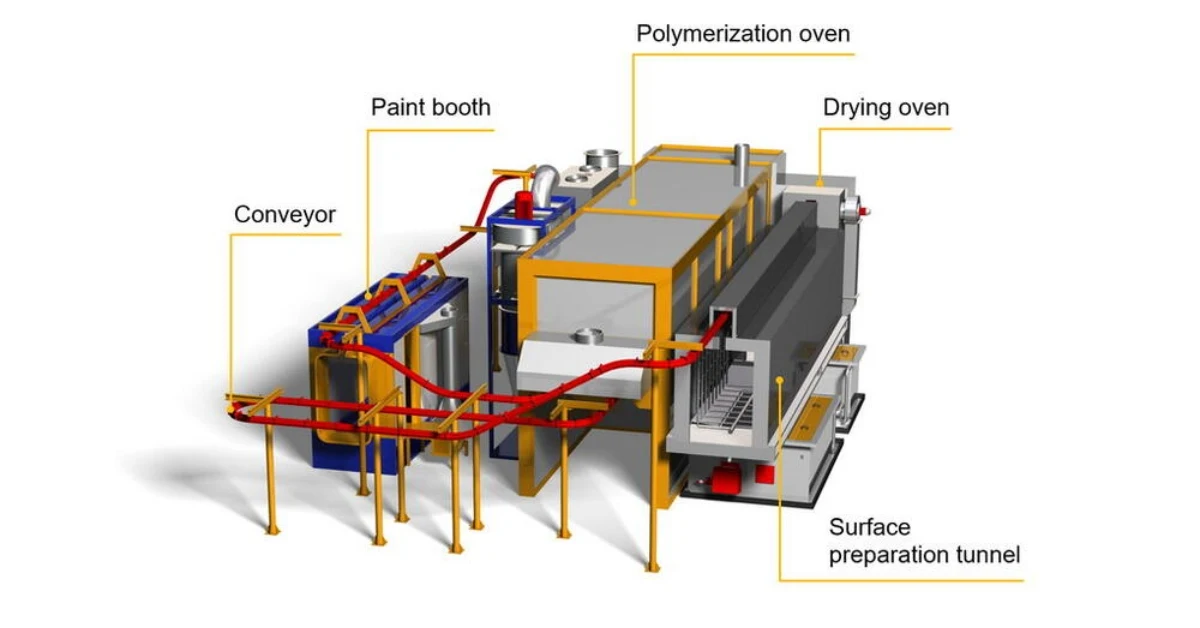

El proceso de recubrimiento en polvo

1. Preparación de la superficie

El éxito de un acabado de recubrimiento en polvo depende en gran medida de la preparación de la superficie. La limpieza minuciosa y el pretratamiento de la superficie son fundamentales para eliminar aceites, polvo y cualquier contaminante que pueda afectar la adhesión. A menudo se utilizan técnicas como el grabado químico o el chorro abrasivo para mejorar la textura de la superficie, aumentando la capacidad del recubrimiento para adherirse eficazmente y garantizando la longevidad del acabado.

2. Solicitud

Durante la aplicación, el material de recubrimiento en polvo, compuesto de partículas finamente molidas, se carga electrostáticamente y se pulveriza sobre el componente. Por lo general, esto se hace usando una pistola rociadora, que impulsa el polvo para cubrir uniformemente la superficie conectada a tierra. La carga estática mantiene las partículas de polvo en su lugar hasta que puedan fijarse permanentemente mediante el proceso de curado.

3. Curado

El curado es un paso crítico en el que el polvo aplicado se expone a altas temperaturas, generalmente en un horno, lo que hace que se derrita, fluya y luego se entrecruce químicamente para formar una película suave y uniforme. Este proceso no sólo solidifica el recubrimiento sino que también mejora su durabilidad y resistencia a factores ambientales.

4. Enfriamiento

Después del curado, el artículo recubierto se deja enfriar de forma natural. El enfriamiento solidifica aún más el recubrimiento, finalizando sus propiedades y asegurando que el acabado sea duro y resistente a los arañazos. Una refrigeración adecuada es fundamental para prevenir defectos y mantener la calidad y la estética del revestimiento.

Cada etapa del proceso de recubrimiento en polvo es fundamental para lograr un acabado duradero y de alta calidad que pueda soportar los rigores del uso diario y los entornos hostiles.

Personalización del recubrimiento en polvo

- Variaciones de color: El recubrimiento en polvo ofrece una amplia paleta de opciones de color, lo que permite la personalización para cumplir con requisitos estéticos específicos. Utilizando diversos pigmentos y tintes, los fabricantes pueden crear prácticamente cualquier color, desde sutiles tonos tierra hasta tonos vibrantes. Esta flexibilidad garantiza que el producto final pueda alinearse perfectamente con las especificaciones del cliente o los colores de la marca corporativa.

- Opciones de textura y acabado: La textura y el acabado del recubrimiento en polvo también se pueden adaptar para mejorar la apariencia y funcionalidad del producto. Los acabados disponibles van desde superficies lisas y mate hasta superficies brillantes y texturizadas. Se pueden lograr efectos especiales como capas metálicas, fluorescentes e incluso transparentes, lo que proporciona un impacto visual adicional y beneficios funcionales como mayor durabilidad y resistencia a los rayos UV.

- Control de espesor: El espesor del recubrimiento en polvo se puede controlar con precisión durante el proceso de aplicación, lo que lo hace adaptable a diversos usos. Los recubrimientos más gruesos brindan una mejor protección contra el desgaste y la corrosión, ideales para artículos expuestos a condiciones duras, mientras que los recubrimientos más delgados pueden preferirse para aplicaciones decorativas o menos exigentes. Ajustar la técnica de aplicación, como el volumen de polvo utilizado y el número de pasadas sobre la pieza, puede ajustar con precisión el espesor para cumplir con requisitos específicos.

Beneficios del recubrimiento en polvo

El recubrimiento en polvo es conocido por su durabilidad excepcional, ya que proporciona un acabado que resiste el desconchado, la decoloración y los rayones mucho mejor que las pinturas tradicionales. Respetuoso con el medio ambiente, no emite compuestos orgánicos volátiles (COV), lo que reduce los contaminantes nocivos y mejora la seguridad en el lugar de trabajo. Económicamente, el recubrimiento en polvo ofrece importantes ventajas de costos; su eficiencia y la capacidad de reciclar el exceso de pulverización minimizan el desperdicio y reducen los gastos generales. Esta combinación de durabilidad, sostenibilidad ambiental y rentabilidad hace que el recubrimiento en polvo sea una opción superior para una amplia gama de aplicaciones.

Limitaciones del recubrimiento en polvo

Si bien el recubrimiento en polvo es una técnica de acabado preferida para muchas aplicaciones, tiene ciertas limitaciones que deben tenerse en cuenta:

Restricciones de materiales

El recubrimiento en polvo generalmente implica el curado a altas temperaturas, generalmente entre 180 °C y 250 °C (356 °F a 482 °F). Este requisito limita su aplicabilidad a materiales que puedan soportar ese calor sin degradarse. En consecuencia, muchos plásticos, cauchos y otros materiales sensibles al calor no pueden recubrirse con pintura en polvo a menos que estén especialmente formulados para soportar altas temperaturas.

Desafíos de combinación de colores

Lograr coincidencias de color exactas con recubrimiento en polvo puede ser más difícil que con pinturas líquidas. Este desafío surge particularmente en procesos de producción a gran escala o de lotes múltiples donde ligeras variaciones en la mezcla de pigmentos, el tamaño de las partículas o las condiciones de curado pueden dar como resultado diferencias notables en el color. Esto hace que sea difícil garantizar la coherencia entre diferentes piezas o cuando se intenta hacer coincidir con precisión los colores existentes, como en trabajos de reparación o ampliaciones a instalaciones existentes.

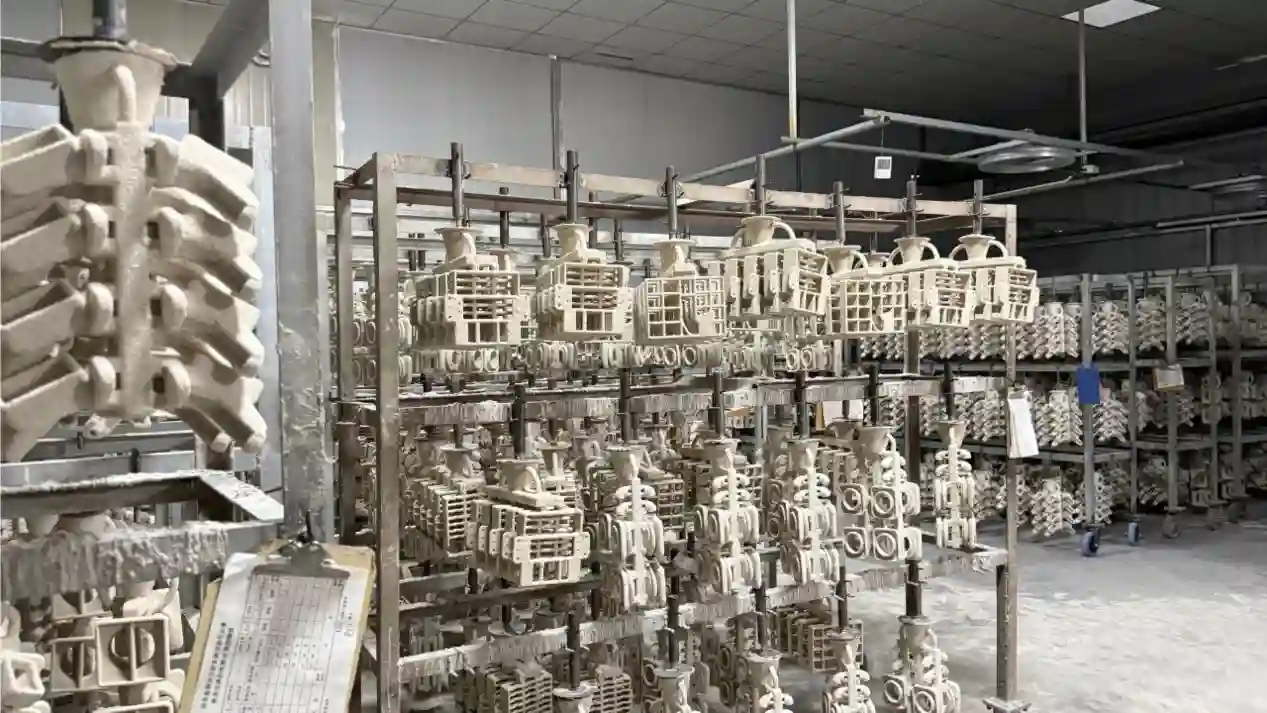

Formas complejas y detalles intrincados

Aplicar recubrimiento en polvo a objetos con geometrías complejas o detalles intrincados presenta otro desafío. El proceso de pulverización electrostática puede provocar una distribución desigual del polvo, y las áreas que quedan "sombreadas" por la pistola pulverizadora reciben menos recubrimiento. Este efecto puede dar lugar a una cobertura fina en áreas empotradas o esquinas interiores, mientras que los bordes exteriores y las protuberancias pueden recibir demasiado polvo, lo que da como resultado un acabado que puede ser estéticamente desagradable o funcionalmente inadecuado.

Comprender estas limitaciones es crucial para determinar cuándo el recubrimiento en polvo es la mejor opción de acabado y cuándo los métodos alternativos podrían ser más adecuados. Los ajustes técnicos y de planificación adecuados pueden ayudar a mitigar estos problemas, garantizando un acabado de la más alta calidad posible dentro de las limitaciones del proceso de recubrimiento en polvo.

Aplicaciones del recubrimiento en polvo

El recubrimiento en polvo es famoso por su excepcional durabilidad y flexibilidad estética, lo que lo convierte en un elemento básico en industrias como la automotriz y la aeroespacial, donde se aplica a piezas que necesitan una alta resistencia a la corrosión. También prevalece en los bienes de consumo, mejorando la vida útil y la apariencia de los productos electrónicos y electrodomésticos con su acabado superior. En el uso diario, artículos como herramientas de jardín, electrodomésticos de cocina y artículos deportivos se benefician de su capacidad para resistir el desgaste y el daño ambiental. Más allá de las aplicaciones típicas, el recubrimiento en polvo es crucial para equipos marinos y de exterior, ya que ofrece una sólida resistencia a la intemperie y a los rayos UV, lo que es perfecto para cercas metálicas e instalaciones artísticas. Esta adaptabilidad subraya el papel esencial del recubrimiento en polvo tanto en la durabilidad funcional como en el atractivo visual, lo que lo convierte en la mejor opción para diversas aplicaciones.

¿A qué materiales se puede aplicar el recubrimiento en polvo?

El recubrimiento en polvo se utiliza predominantemente en sustratos metálicos, siendo el acero, el aluminio y el latón los más comunes debido a su excelente tolerancia al calor y conductividad eléctrica, que son esenciales para el proceso de aplicación electrostática. Estos metales son candidatos ideales ya que se benefician enormemente de las cualidades protectoras del recubrimiento en polvo, mejorando su resistencia a la corrosión, el desconchado y la decoloración, al tiempo que ofrecen una amplia gama de acabados estéticos.

Además, el alcance del recubrimiento en polvo se ha ampliado para incluir materiales no metálicos. Los avances tecnológicos en fórmulas en polvo y técnicas de curado han permitido la aplicación de recubrimientos en polvo a temperaturas más bajas. Este desarrollo es crucial para ampliar los beneficios del recubrimiento en polvo a materiales sensibles como ciertos plásticos y maderas artificiales. Estos materiales se encuentran cada vez más en una variedad de contextos, desde componentes automotrices hasta electrónica de consumo y muebles de interior, donde la durabilidad y las propiedades estéticas del recubrimiento en polvo se pueden aprovechar sin comprometer la integridad del sustrato.

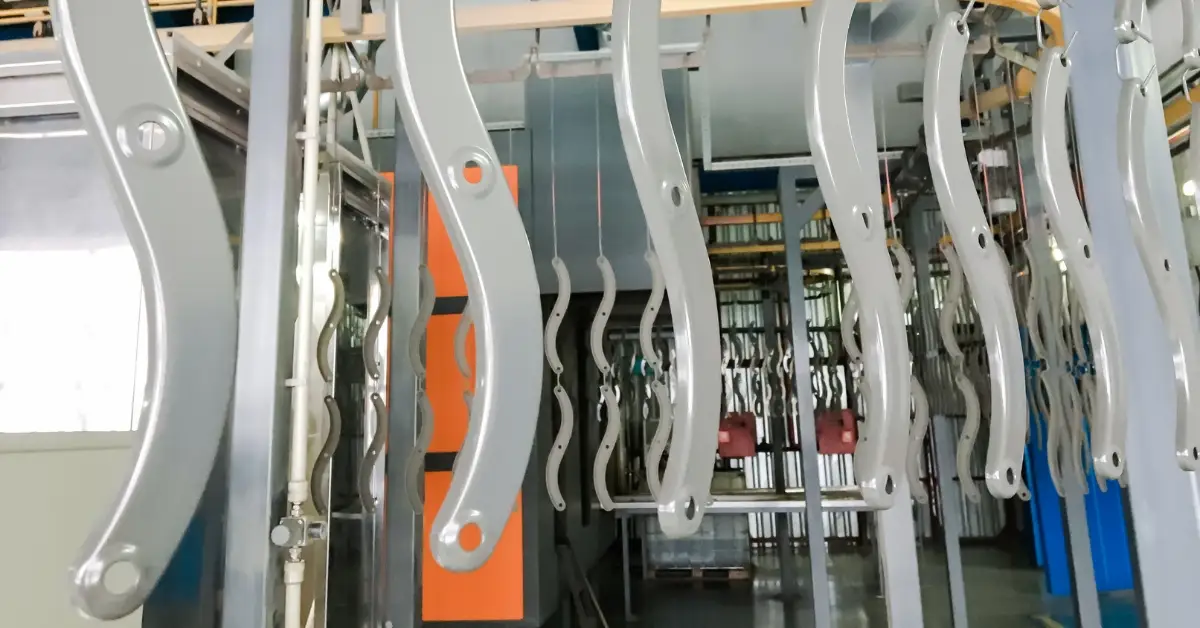

HDC ofrece recubrimiento en polvo de alta calidad para sus piezas metálicas personalizadas

En HDC, nos especializamos en componentes metálicos personalizados y ofrecemos recubrimiento en polvo como una mejora de posfabricación de alta gama, particularmente ventajosa para nuestra serie de piezas de remolque, como soportes de bola de enganche y tubos receptores. Aprovechando nuestro sistema automatizado de recubrimiento en polvo, desde la pulverización electrostática hasta el curado térmico, garantizamos que cada componente no solo obtenga una durabilidad y un rendimiento excepcionales, sino que también cuente con una estética superior. Este proceso mejora significativamente la resistencia de las piezas al desgaste y al daño ambiental al mismo tiempo que agrega un acabado visualmente llamativo. Opte por los servicios personalizados de HDC para elevar la calidad, la durabilidad y el atractivo visual de sus proyectos personalizados, asegurándose de que cumplan con sus especificaciones exactas tanto en estilo como en funcionalidad.

Conclusión

En resumen, el recubrimiento en polvo ofrece un acabado superior que no solo mejora la durabilidad y la estética de los componentes metálicos sino que también ofrece beneficios ambientales a través de su proceso sin solventes. Ideal para una variedad de aplicaciones, desde maquinaria industrial hasta artículos domésticos cotidianos, el recubrimiento en polvo proporciona una capa protectora que resiste condiciones adversas manteniendo su atractivo visual. A pesar de algunas limitaciones, como la sensibilidad a la temperatura y la complejidad en la combinación de colores, los avances en la tecnología continúan ampliando su aplicabilidad. En HDC, aprovechamos esta tecnología innovadora para ofrecer soluciones personalizadas de recubrimiento en polvo, particularmente para nuestras piezas especializadas para remolques, garantizando que nuestros productos cumplan con los más altos estándares de calidad y rendimiento. Elija HDC para obtener un servicio de recubrimiento en polvo que brinda durabilidad y estilo incomparables a sus proyectos metálicos personalizados.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!