El proceso de metal más eficaz en 2026 es el laminado forjado, que proporcionará alta resistencia, precisión y ahorro de costes. Ofrece una fabricación rápida y un bajo desperdicio, y garantiza la trabajabilidad de piezas resistentes a la tensión y al desgaste. Contribuye a la sostenibilidad de la producción.

En este blog conocerás qué es la forja por laminación, cómo funciona y por qué es la mejor opción en el año 2026.

¿Qué es la forja por laminación?

Definición de forja por laminación

El forjado por laminación es un método de metalurgia en el que una pieza metálica se forma deslizándola entre rodillos giratorios, en lugar de golpearla con un martillo o prensarla como en el forjado tradicional. Al pasar el metal a través de los rodillos, se compacta y estira, mejorando su resistencia, grano y acabado superficial, dándole la forma deseada.

El proceso de laminación y forja funciona paso a paso

Es tan fácil de entender que sólo te llevará unos pocos pasos hacerlo:

- Calentamiento de metal: La barra/tocho de metal se calienta a una temperatura de forja adecuada.

- Entre rodillos: El metal caliente se coloca entre dos o más rodillos giratorios.

- La compresión comienza: Esto ocurre cuando los rodillos giran y presionan la superficie del metal.

- Alargamiento y adelgazamiento de metales: Es un prensado, estiramiento y posterior formación del metal.

- Muchos pases: La pieza de trabajo puede pasar por una serie de procesos de laminado antes de alcanzar el tamaño y la forma correctos.

- Conformado final y enfriamiento: Una vez que el metal ha alcanzado el tamaño requerido, se enfría y se puede mecanizar o acabar.

Diferencia entre la forja por laminación y la forja tradicional

| Forja por laminación | Forja tradicional |

| Utiliza rodillos giratorios | Utiliza martillando o presionando |

| Son mejores las formas largas y uniformes. | Más adecuado para lo complicado y voluminoso. |

| Alta velocidad de producción | Producción más lenta |

| Buena precisión dimensional | Precisión reducida: Esto se consigue sin mecanizado. |

| La producción en masa es apropiada. | Un ejemplo común de producción en lotes a pequeña escala se utiliza a menudo. |

En resumen, la forja rotatoria es continua y se basa en rodillos, mientras que la forja tradicional se basa en el impacto utilizando un martillo o una prensa.

¿Cómo funciona la forja en la fabricación moderna?

Calefacción y preparación de materiales

El metal también debe calentarse a la temperatura de forja adecuada antes de cualquier laminado. Esto es esencial, ya que el calentamiento mejora la plasticidad, lo que aumenta la capacidad del metal para deformarse sin agrietarse ni romperse. Las temperaturas varían según el material: el acero al carbono, el acero aleado, el acero inoxidable y el aluminio deben tener rangos de temperatura específicos.

La limpieza e inspección de los materiales también forman parte de una preparación adecuada. Las palanquillas/barras presentan grietas o impurezas. De lo contrario, se crearán piezas con puntos débiles. Con un calentamiento y una preparación cuidadosos del material, todas las piezas de su propia producción tendrán la misma resistencia y durabilidad.

Matrices de laminación y deformación controlada

Los rodillos se moldean así intencionalmente para dirigir el metal a la forma deseada. Aplican una presión constante y precisa al metal. Tanto el grosor como la forma están bajo su control en cada etapa del proceso.

Las matrices en la fabricación moderna se controlan mediante CNC, lo que permite realizar ajustes precisos para adaptarse a diversos tamaños, longitudes y perfiles. Es posible repetir varias pasadas con diferentes presiones y velocidades para moldear el metal cada vez más, minimizando la posibilidad de defectos y mejorando el acabado.

Se trata de una deformación controlada que mantiene la misma calidad incluso durante producciones de gran volumen.

Mejora del flujo de grano y precisión de forma

Una mejor fluidez del grano es una de las ventajas más valiosas del forjado por laminación. El proceso de laminación permite que la estructura interna del metal se adapte a la forma de la pieza, lo que aumenta la resistencia y la resistencia a la fatiga.

Los granos alineados proporcionan mayor resistencia al metal en la dirección de la tensión. Esto aumenta la durabilidad de ejes, engranajes, ejes y otros materiales. La forja por laminación también permite una mayor precisión de forma. Se obtienen superficies y dimensiones óptimas, con menor necesidad de mecanizado secundario. El resultado son piezas precisas, potentes y de alto rendimiento.

Forja por laminación frente a otros procesos de conformado de metales

Forja por laminación vs. forja en matriz cerrada

Forja en matriz cerrada Implica el uso de dos o más matrices para producir formas de gran tamaño en prensas de alta presión. Si bien permite crear geometrías detalladas, su mecanizado es costoso y requiere posmecanizado adicional.

En cambio, la forja por laminación implica el uso de rodillos en lugar de matrices. Esto permite una producción rápida, reduce los costos de herramientas y reduce el desperdicio de materiales. Se utiliza mejor con componentes como varillas, ejes y anillos que requieren gran resistencia y eficiencia, pero no deben ser muy complejos.

Forja por laminación vs. forja en matriz abierta

La forja en matriz abierta también ofrece piezas grandes y formas irregulares, pero es costosa en términos de operarios y control manual. El nivel de consistencia dimensional puede variar.

La forja por laminación automatiza los rodillos y proporciona un mejor control dimensional. Permite fabricar piezas largas o en grandes cantidades con precisión repetitiva. Es ideal cuando se requieren resultados repetitivos en cientos o incluso miles de piezas iguales.

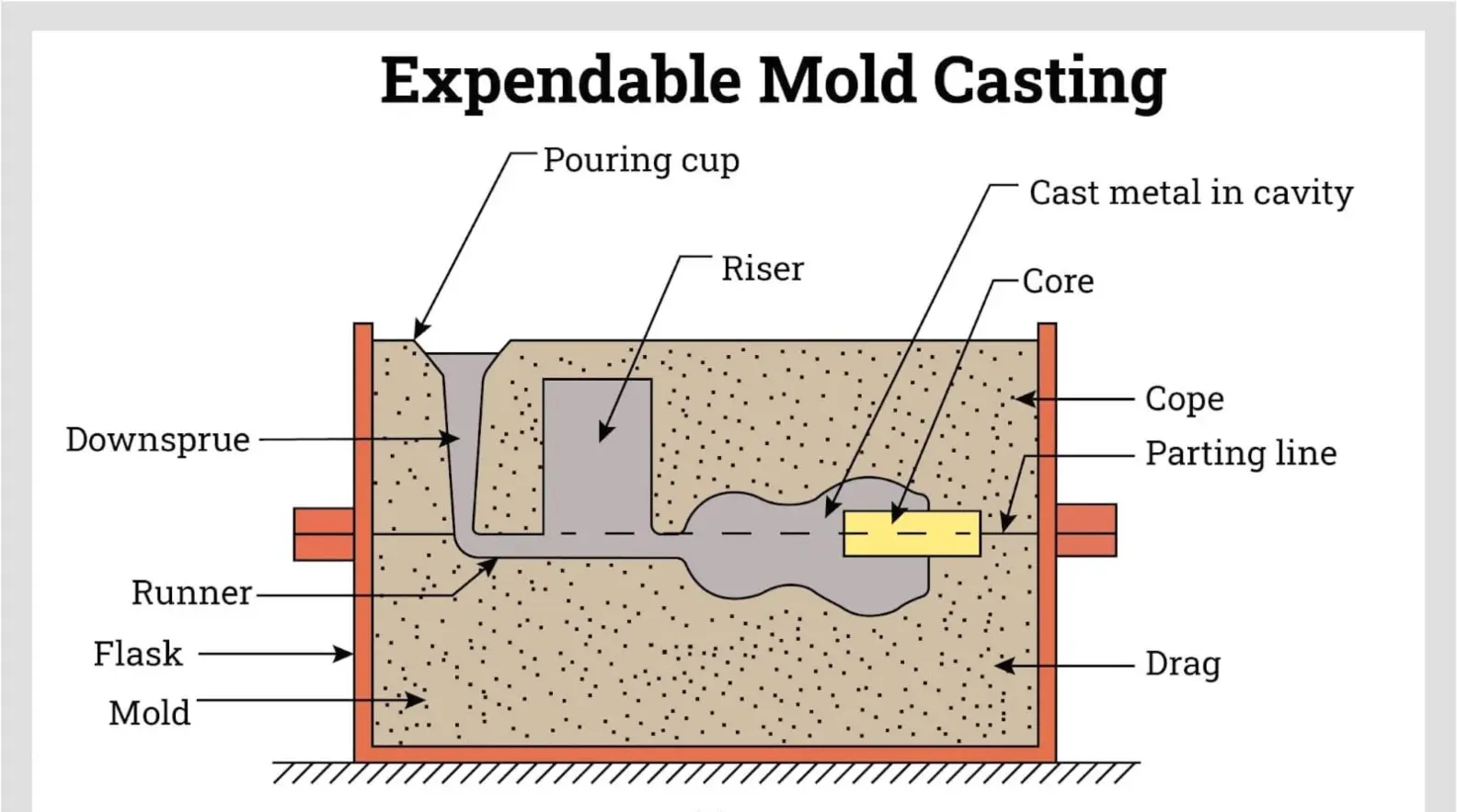

Laminación, forja vs. fundición

Fundición Se refiere al proceso de fundir el metal y verterlo en moldes. La fundición de formas complejas es muy porosa, se contrae y es frágil, por lo que no se puede fundir.

El forjado por laminación se utiliza para rehacer metal sólido sin fundirlo y eliminar estos defectos. Las piezas son más densas, presentan mayor resistencia a la fatiga y una mejor integridad estructural. Sin embargo, considerando la durabilidad y la resistencia, el forjado por laminación es la mejor opción.

Pros y contras de la forja por laminación

Ventajas de la forja por laminación

- Alta resistencia gracias al flujo de grano refinado: Los granos internos siguen la forma de la pieza y la hacen más fuerte y resistente a la fatiga.

- Menos desperdicio de material: Las formas cercanas a la red reducen los desechos y el mecanizado.

- Altas precisiones dimensionales: Los rodillos de deformación automatizada y la deformación controlada garantizan piezas de alta precisión.

- Tasas de producción más rápidas: Mantenga los ritmos continuos mediante el forjado por lotes.

- Mejor resistencia a la fatiga y al impacto: La estructura de grano alineada mejora la resistencia al estrés.

Desventajas de la forja por laminación

- Limitado a formas adecuadas: Las piezas extremadamente complicadas o huecas podrían tener que realizarse mediante otras técnicas.

- Costo de instalación inicial del equipo: Los rollos, la automatización y la infraestructura de calefacción son objeto de inversión.

- Requiere control de procesos especializado: Los operadores necesitan controlar las temperaturas, la presión del rodillo y el comportamiento del material.

Principales beneficios de la forja por laminación en 2026

Resistencia superior y flujo de grano

El laminado forjado también permite que las vetas internas del metal sean paralelas a la forma de la pieza, lo que fortalece los ejes y engranajes, haciéndolos menos propensos a doblarse, agrietarse o fatigarse. Esto proporciona estabilidad a los componentes bajo cargas pesadas y sometidos a tensión constante.

Reducción de residuos de materiales

Esto produce formas casi netas, es decir, la pieza se acerca mucho al tamaño final. Esto ahorrará dinero al reducir la chatarra y las necesidades de mecanizado, además de contribuir a la fabricación ecológica.

Costos de producción más bajos

La reducción del posmecanizado y del desperdicio de materiales se traduce en una reducción de costes. La producción a gran escala resulta más económica y rentable que otros procesos como la fundición o la forja en matriz cerrada.

Tiempos de ciclo más rápidos

Las grandes producciones mantendrán la consistencia de la calidad gracias al laminado continuo. Se pueden fabricar cientos o miles de piezas rápidamente sin perder precisión.

Fabricación respetuosa con el medio ambiente

La forja por laminación requiere menos energía que la producción por fusión. Mejora los objetivos de sostenibilidad y la producción de piezas de alto rendimiento gracias a su baja tasa de desperdicio.

Puede cumplir con los requisitos actuales de la industria e introducir rentabilidad, velocidad y confiabilidad mediante el forjado de anillos.

Industrias que utilizan la forja por laminación

Componentes automotrices

La forja por laminación es popular en ejes, Engranajes, ejes y piezas de dirección ya que es un proceso de alta resistencia y bajo peso.

Piezas aeroespaciales

Las piezas aeroespaciales deben tener una alta relación resistencia-peso. La forja por laminación proporciona componentes ligeros y estructurales para estructuras de aviones, trenes de aterrizaje y satélites.

Maquinaria pesada

La forja se aplica mejor mediante laminación en la creación de equipos industriales como rodillos, pasadores, acoplamientos y otros, ya que el proceso da como resultado la producción de objetos uniformes y resistentes a la fatiga.

Equipos de petróleo y gas

Requiere componentes metálicos resistentes y resistentes a la corrosión, utilizados en tuberías de alta presión, herramientas de perforación y bombas. La forja por laminación es fiable incluso en condiciones extremas.

Ferretería para construcción

Los sujetadores de construcción, varillas y componentes estructurales que se fabrican mediante forjado en caliente son extremadamente duraderos, lo que favorecerá la seguridad y el rendimiento de la construcción a largo plazo.

¿Por qué la forja por laminación es el mejor proceso para el metal?

La forja por laminación satisface las necesidades de fabricación actuales: alta resistencia, diseños ligeros y producción a gran escala. No solo se obtienen piezas duraderas, sino también económicas, ya que se reducen los desechos, el tiempo de ciclo es más corto y el mecanizado secundario es mínimo.

Ofrece un retorno de la inversión a largo plazo, especialmente en industrias que fabrican grandes cantidades, ya que las piezas están listas para usar con un mínimo procesamiento posterior. Esto convierte a la laminación y forja en la decisión más inteligente a partir de 2026.

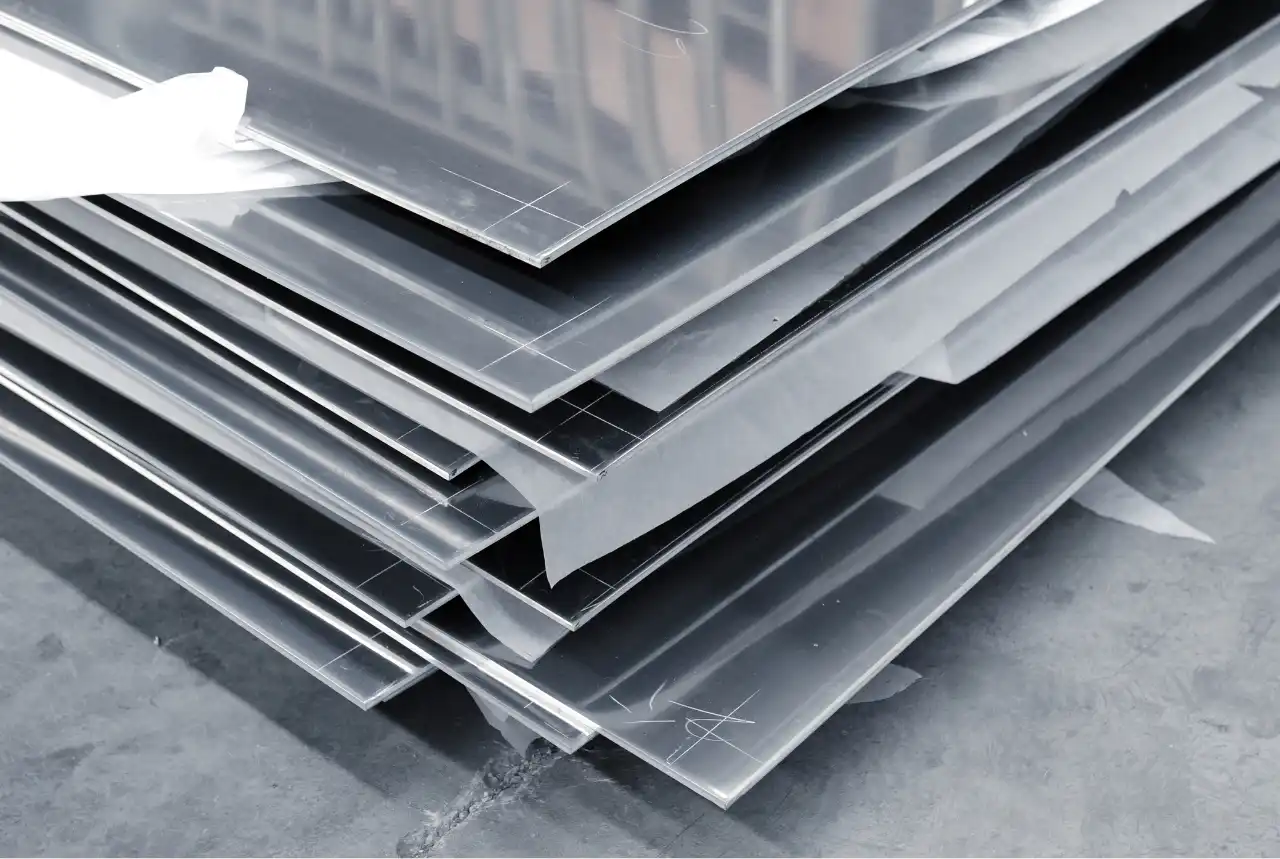

Materiales de forja laminados de uso común

- Acero carbono: Es de bajo costo y potente, adecuado para piezas mecánicas y de automóviles.

- Aleación de acero: Se utiliza en aplicaciones de alto estrés, como ejes, engranajes y equipos pesados.

- Acero inoxidable: Resistente a la corrosión y se puede utilizar en el procesamiento de alimentos y también para fines químicos, marinos y médicos.

- Aleaciones de Aluminio: Ligero, resistente y se puede utilizar en la industria aeroespacial, automovilística y vehículos eléctricos.

Estos metales responden al calor y al laminado, lo que proporciona una calidad uniforme y altas propiedades mecánicas.

Control de calidad y precisión en la forja por laminación

Precisión dimensional

Las tolerancias dimensionales de las piezas son siempre estrictas para garantizar un montaje preciso.

Calidad del acabado superficial

Las superficies lisas ahorran tiempo y dinero en el mecanizado posterior.

Defectos internos inferiores

Las grietas, los huecos y la porosidad se eliminan mediante un calentamiento adecuado y un laminado controlado.

Consistencia en lotes grandes

La fabricación en gran volumen proporciona los mismos componentes confiables.

También se utilizan otros procedimientos de control de calidad, como pruebas de dureza, pruebas no destructivas (NDT) e inspección visual, para aumentar la confiabilidad.

Rentabilidad: ¿Es más barato el laminado y forjado?

Esto puede ayudar a ahorrar dinero de varias maneras:

- Costos operativos y de herramientas reducidos: Los rodillos son más duraderos que las matrices y, por lo tanto, duran más.

- Ahorros a largo plazo: Las formas cercanas a la red reducirán el desperdicio de metal.

- Comparación con otros procesos metálicos: El laminado de precisión reduce la necesidad de operaciones secundarias que son costosas.

Este tipo de forja generalmente puede ofrecer ahorros superiores a largo plazo, particularmente cuando se trata de una producción de volumen medio y alto, en comparación con los otros métodos.

Sostenibilidad y beneficios ambientales

La forja por laminación aboga por una producción ecológica:

- Menor consumo de energía: La cantidad de energía consumida es menor en comparación con la fundición y el colado.

- Menos material de desecho: El modelado cercano a la red permite ahorrar residuos.

- Piezas de mayor vida útil: Las piezas de mayor duración ayudan a ahorrar recursos porque duran más y se necesitan menos.

El proceso ayuda a los fabricantes a alcanzar los objetivos de sostenibilidad actuales sin afectar la calidad ni el rendimiento.

Conceptos erróneos comunes sobre la forja por laminación

A: ”Sólo para formas simples”:

En el moderno laminado multipaso se permiten ejes escalonados, anillos y perfiles de diferentes diámetros.

B: “Alto costo inicial”:

Si bien se requiere inversión en equipos, la inversión se amortiza en un corto período de tiempo debido a la alta eficiencia del volumen, menos desperdicio y menos mecanizado.

C: “Opciones de material limitadas”:

El forjado por laminación puede ser muy versátil y, en su mayoría, los aceros, las aleaciones de aluminio y los metales especiales son buenos para laminar.

El futuro de la forja laminada más allá de 2026

Se espera que este rol mejore con:

Automatización y forja inteligente

Las líneas de laminación totalmente automatizadas minimizan los errores y las hacen más eficientes.

Control de calidad impulsado por IA

Los controles de calidad en persona evitan defectos y garantizan que la calidad siga siendo la misma.

Mercados en aumento en las industrias

Los requisitos de resistencia, diseño liviano y sostenibilidad se convertirán en áreas de adopción en los mercados automotriz, aeroespacial e industrial.

La razón por la cual el laminado en caliente será el método dominante es que se trata de un proceso que crea piezas potentes, precisas y duraderas y justifica la fabricación contemporánea.

Reflexiones finales

El forjado por laminación proporciona resistencia, fiabilidad, ahorro de costes y una calidad uniforme. Se adapta a las necesidades de la industria en 2026, en comparación con la mayoría de los demás procesos metálicos. Si se requiere una larga durabilidad, alta eficiencia y valor a largo plazo, el forjado de anillos es una opción evidente.