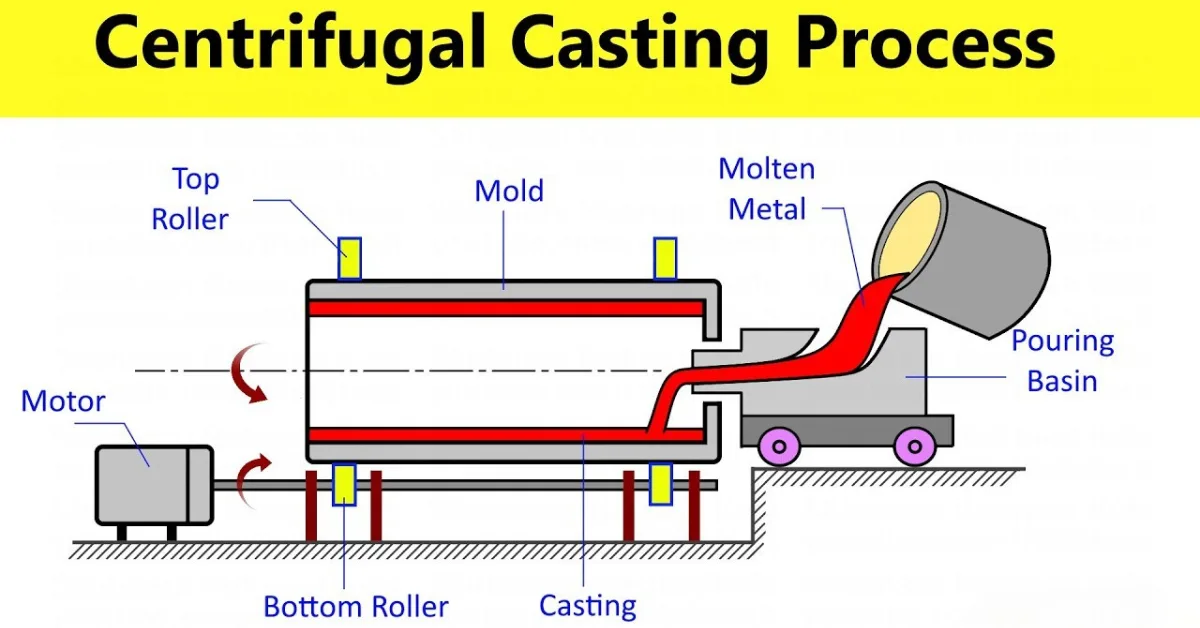

¿Alguna vez has pensado en la precisión de piezas cilíndricas como tubos y tuberías? Esto se debe a la fundición centrífuga. La fundición centrífuga es un método de fabricación que utiliza fuerza rotacional. En este proceso, se vierte metal fundido en un molde precalentado que gira a alta velocidad. Esta fuerza centrífuga empuja el metal hacia la pared del molde. Esta técnica elimina muchas limitaciones de la fundición tradicional, lo que a su vez reduce significativamente los costos de producción.

¿Qué es la fundición centrífuga?

La fundición centrífuga es una forma inteligente de fabricar piezas mediante centrifugación. Se vierte metal líquido caliente en un molde que gira a gran velocidad. El empuje hacia afuera, llamado fuerza centrífuga, distribuye el metal uniformemente sobre las paredes del molde. Esta fuerza también empuja el metal más pesado y en buen estado hacia afuera y los defectos más ligeros hacia adentro.

¿Por qué fundición centrífuga?

La fundición centrífuga tiene varias ventajas:

- Partes más fuertes

- Piezas huecas fáciles de fabricar

- Mejor calidad

Para obtener los mejores resultados, debe centrarse en dos aspectos principales: la velocidad de centrifugado y la posición de la máquina. El molde debe girar a la velocidad adecuada. Un moldeo rápido puede alterar la estructura del metal. De igual manera, un molde demasiado lento permanecerá vacío.

Proceso detallado de fundición centrífuga

Preparación del molde

Se limpian y examinan los moldes, y se eliminan los contaminantes de moldes anteriores. Se aplican recubrimientos refractarios a la superficie del molde para evitar que el metal se adhiera y prolongar su vida útil.

El siguiente paso es precalentar el molde a una temperatura que evite el choque térmico al entrar en contacto con la superficie y mejore las características de flujo. Se comprobará la alineación del molde antes de comenzar la rotación.

La desalineación produce variaciones en el espesor de la pared y errores dimensionales. Esta desalineación se corregirá en el husillo de la centrífuga. A continuación, compruebe que todas las abrazaderas y demás accesorios estén bien sujetos, ya que la vibración causa defectos de fundición.

Fusión y vertido de metales

La temperatura de fusión de los metales debe supervisarse y controlarse, ya que el metal debe mantenerse por encima de ciertas temperaturas de liquidus. Evite el sobrecalentamiento para prevenir la absorción de gases.

Utilizará hornos de inducción, dependiendo del volumen. Medirá la composición química de la masa fundida con espectrómetros y ajustará la composición química de la aleación cuando sea necesario antes del vertido. Desgasificará el metal fundido para eliminar el hidrógeno y el nitrógeno disueltos y luego transferirá la masa fundida a una cuchara de vertido.

Gire el molde previamente antes de verter el metal fundido. El enfoque debe ser la velocidad constante. A continuación, el metal se vierte a través de una serie de canales a una velocidad controlada. El vertido rápido causa turbulencia y atrapamiento de óxido.

El vertido lento provoca una solidificación prematura. Por lo tanto, mantenga un flujo constante durante todo el llenado. Algunas operaciones utilizan sistemas de vertido automatizados para garantizar la repetibilidad.

Solidificación bajo rotación

La solidificación ocurre mientras el molde continúa girando a velocidad controlada. La fuerza centrífuga mantiene el contacto del metal con la pared del molde. Como resultado, la solidificación direccional avanza desde la superficie exterior hacia el interior. Esto crea una capa exterior de grano fino con propiedades superiores.

Continuará la rotación hasta que finalice la solidificación completa. Además, una parada prematura provoca deformaciones y distorsión. La velocidad de enfriamiento influye en el desarrollo de la estructura del grano. Un enfriamiento más rápido produce granos más finos y mayor resistencia. Sin embargo, velocidades de enfriamiento excesivas introducen tensiones residuales. Equilibre el tiempo de enfriamiento con los requisitos de producción y los objetivos metalúrgicos.

Operaciones posteriores a la fundición

Las operaciones de post-fusión comienzan una vez que la pieza alcanza la temperatura de manipulación. Primero, retire la pieza fundida del molde con cuidado. A continuación, separe los materiales fungibles del molde. A continuación, recorte el exceso de metal de los extremos de la pieza fundida con herramientas de corte. Mecanice el diámetro interior para eliminar las capas de escoria e impurezas.

Este paso mejora el acabado superficial y la precisión dimensional. Posteriormente, se realiza un tratamiento térmico si la aleación lo requiere. El tratamiento térmico alivia las tensiones residuales y optimiza las propiedades mecánicas.

Inspeccionará las dimensiones con máquinas de medición de coordenadas. Posteriormente, comprobará si existen defectos superficiales mediante inspección visual y ensayos no destructivos. Finalmente, aplicará tratamientos superficiales como mecanizado, pulido y recubrimiento.

Tipos de fundición centrífuga

Fundición centrífuga real

Las piezas huecas simétricas son el resultado de una verdadera fundición centrífuga. Además, giran alrededor de un eje central. El molde gira rápidamente, normalmente entre 300 y 3000 rpm. La superficie interior no tiene núcleo y se moldea únicamente por la fuerza centrífuga. Esta técnica permite el uso eficiente de cilindros, casquillos, tubos y tuberías.

Tanto la orientación horizontal como la vertical son compatibles con el proceso. La producción de tubos largos es adecuada para máquinas horizontales. Al mismo tiempo, las máquinas verticales son más adecuadas para manipular piezas más cortas. La cantidad de metal vertido en el molde determina el espesor de la pared.

La rotación uniforme garantiza un espesor constante a lo largo de toda la longitud. Este proceso se utiliza en la industria para fabricar casquillos de cojinetes, cañones de armas y recipientes a presión.

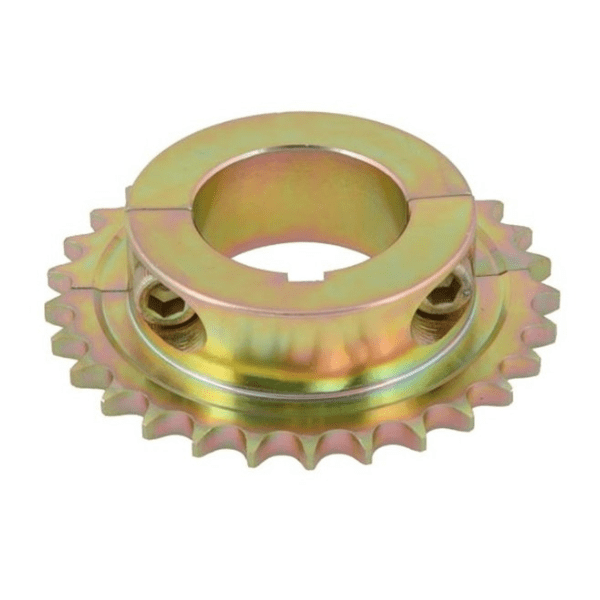

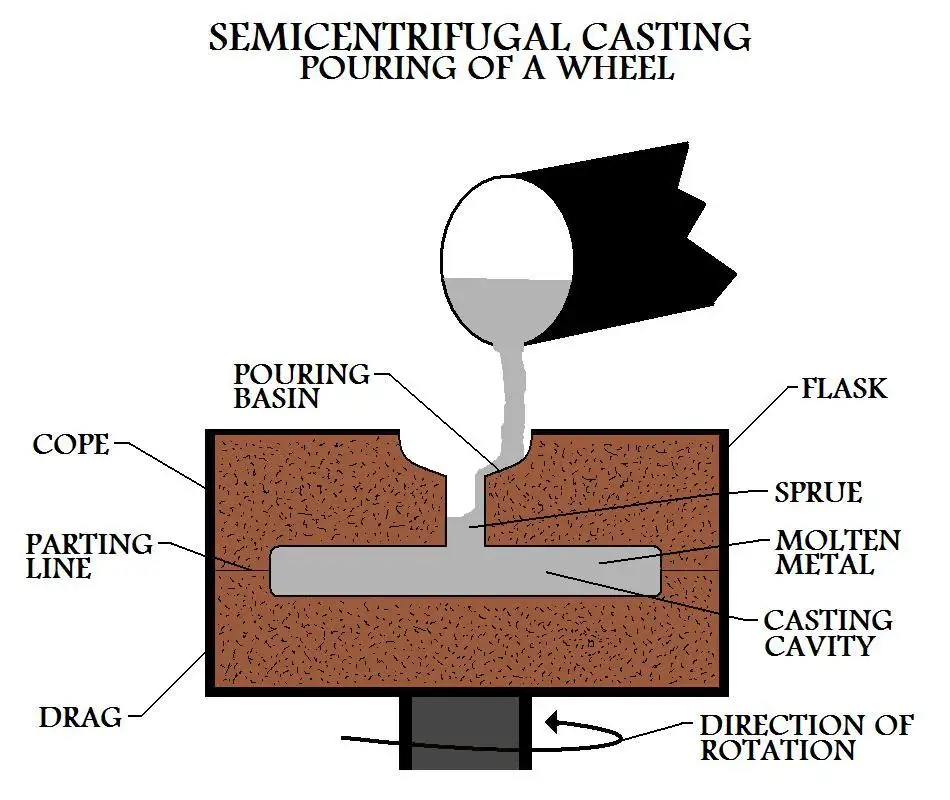

Fundición semicentrífuga

La fundición semicentrífuga combina la rotación con los núcleos. El eje de rotación pasa por el centro de simetría de la pieza. Sin embargo, la pieza presenta características que van más allá de los simples cilindros huecos.

Los machos crean conductos internos. Por ejemplo, la fuerza centrífuga mejora la alimentación del metal y reduce la porosidad. De igual manera, la velocidad de rotación es inferior a la de la fundición centrífuga tradicional, de 100 a 500 rpm. Esta técnica produce ruedas, poleas, engranajes y cuerpos de válvulas.

Fundición centrífuga

En la fundición centrífuga se utiliza una colada central con numerosas cavidades de molde espaciadas radialmente. El eje central gira gracias a todo el conjunto. Las compuertas radiales permiten que el metal fundido fluya desde la colada hacia los moldes individuales. Durante un solo vertido, se produce un componente distinto en cada cavidad.

Para piezas pequeñas, esto aumenta significativamente la eficiencia de la producción. Los moldes se alimentan mediante fuerza centrífuga, lo que también minimiza los defectos. Para los anillos, los joyeros suelen utilizar la fundición centrífuga. Además, los laboratorios dentales utilizan esta técnica para crear coronas y puentes.

Parámetros del proceso y sus efectos

Optimización de la velocidad de rotación

La velocidad de rotación afecta directamente la calidad de la fundición y la formación de defectos. Las velocidades más bajas provocan un llenado incompleto y descuelgue. Las velocidades más altas introducen segregación y desgarro por calor. Los metales densos requieren velocidades de rotación más bajas que las aleaciones más ligeras.

Por ejemplo, las piezas fundidas de acero requieren entre 500 y 900 rpm, según el diámetro. El aluminio requiere entre 800 y 1500 rpm para tamaños similares. Se recomienda probar diferentes velocidades durante el desarrollo del proceso para identificar los parámetros óptimos.

Control de temperatura

El control de temperatura afecta tanto la fase de vertido como la de solidificación. La temperatura de vertido debe superar el punto de liquidus. Un sobrecalentamiento insuficiente provoca una congelación prematura durante el llenado del molde. Asimismo, una temperatura excesiva aumenta la contracción y la absorción de gas.

La temperatura del molde influye en la velocidad de solidificación y el gradiente térmico. Por ejemplo, temperaturas más altas del molde ralentizan el enfriamiento y producen granos más gruesos. Temperaturas más bajas aceleran la solidificación y refinan la microestructura.

Debe ajustar la temperatura del molde a la aleación fundida. Las piezas de paredes gruesas se benefician de temperaturas de molde más altas, lo que reduce la tensión térmica. Por otro lado, las piezas de paredes delgadas requieren temperaturas más bajas para una alimentación adecuada.

Espesor de pared y control dimensional

El espesor de la pared varía según el volumen del metal y los parámetros de rotación. Calcule el peso del metal requerido según el espesor deseado y las dimensiones de la pieza. La fórmula incorpora tres factores:

- Densidad del metal

- fuerza centrífuga

- Y geometría del molde.

Las paredes más gruesas requieren más metal y tiempos de solidificación más largos. Por otro lado, las paredes más delgadas exigen un control preciso del vertido y velocidades de rotación más altas.

La precisión dimensional depende de la precisión del molde y de los coeficientes de expansión térmica. El metal se contrae durante el enfriamiento, lo que también afecta las dimensiones finales. Compense la contracción sobredimensionando adecuadamente las dimensiones del molde.

Puede medir las tasas de contracción de cada aleación mediante pruebas. También ajustará las dimensiones del molde según corresponda para alcanzar las especificaciones objetivo.

Materiales e importancia metalúrgica

Procesamiento de materiales ferrosos

materiales ferrosos Incluye diversos grados de acero y fundiciones. La fundición de hierro gris produce piezas con excelente resistencia al desgaste. El proceso de centrifugación concentra las escamas de grafito hacia la superficie interna. El hierro dúctil desarrolla grafito esferoidal mediante un tratamiento con magnesio antes de la fundición.

La fuerza centrífuga mejora la nodularidad y las propiedades mecánicas. Por ejemplo, las aleaciones de acero requieren un control cuidadoso de la temperatura. Esto se debe a sus estrechos rangos de solidificación. Los aceros inoxidables presentan baja porosidad en la fundición, lo cual es una buena señal.

Los aceros aleados ofrecen buena resistencia y tenacidad en comparación con la fundición estática. Controle cuidadosamente el contenido de carbono, ya que la segregación lo concentra hacia el interior.

Procesamiento de materiales no ferrosos

Los materiales no ferrosos abarcan aluminio, cobre, y aleaciones especiales. Las aleaciones de aluminio se funden fácilmente debido a sus bajas temperaturas de fusión. Por consiguiente, el contenido de silicio afecta la fluidez y las características de alimentación. Las aleaciones de cobre, como el bronce y el latón, producen cojinetes de alta calidad.

La fuerza centrífuga elimina la porosidad porque debilita las superficies de apoyo. Las superaleaciones a base de níquel requieren altas temperaturas de vertido y materiales de molde especiales. Estas aleaciones se utilizan en la industria aeroespacial y en la generación de energía.

Desarrollo de la microestructura

El desarrollo de la microestructura depende de la velocidad de solidificación y los gradientes térmicos. Un enfriamiento rápido en la superficie del molde crea granos finos equiaxiales. Un enfriamiento más lento hacia la superficie interna produce un crecimiento columnar del grano. Esto crea una estructura de gradiente con diferentes propiedades según el espesor.

La superficie exterior presenta mayor dureza y resistencia. Las regiones interiores ofrecen mayor ductilidad y tenacidad. La fuerza centrífuga también influye en el espaciado de los brazos dendríticos. Además, un espaciado más fino mejora las propiedades mecánicas. La velocidad de enfriamiento se puede controlar seleccionando el material del molde y gestionando la temperatura.

Ventajas de la fundición centrífuga

La fundición centrífuga elimina por completo los machos de las piezas huecas. Esto reduce los costos y simplifica considerablemente el diseño del molde. Además, la fuerza centrífuga alimenta regularmente el metal en proceso de solidificación. Por lo tanto, la porosidad por contracción disminuye en comparación con la fundición por gravedad. El proceso produce un acabado superficial superior en el diámetro exterior.

Los requisitos de mecanizado se reducen consecuentemente. Por ejemplo, se ahorra tiempo y dinero. Además, las impurezas también migran hacia la superficie interna. El mecanizado elimina fácilmente esta capa contaminada durante las operaciones de acabado.

Verá que las piezas fundidas densas y sólidas se obtienen mediante un control adecuado de los parámetros. Las propiedades mecánicas a menudo se cruzan con las de las piezas forjadas en algunas aplicaciones. Además, la producción aumenta porque varias piezas se funden simultáneamente en una sola máquina.

El rendimiento del material también mejora, ya que se prescinde de las compuertas y los elevadores. La flexibilidad permite producir diversos diámetros. Por ejemplo, se puede utilizar el mismo equipo con diferentes moldes.

Aplicaciones de la fundición centrífuga

La fundición centrífuga se utiliza en muchas industrias, especialmente en aquellas que requieren piezas cilíndricas. La fabricación de tuberías para la distribución de agua, petróleo y gas depende en gran medida de este proceso. Estas tuberías ofrecen una excelente resistencia a la presión.

Las camisas de los cilindros del motor se fabrican mediante fundición centrífuga para minimizar la resistencia al desgaste y mejorar la estabilidad dimensional. Por otro lado, los casquillos de los cojinetes se componen de una superficie exterior densa que resiste la fricción.

Los rodillos de laminación requieren cilindros de gran diámetro con una distribución uniforme de la dureza. Los rodillos de las fábricas de papel también exigen propiedades superficiales consistentes para una producción de calidad. Los recipientes a presión para el procesamiento químico soportan altas presiones internas de forma segura.

Los cañones de artillería también adquieren mayor resistencia y precisión, lo cual es crucial en el ámbito militar.

Defectos, causas y prevención

Defectos comunes

Observará muchos defectos en este proceso. La razón más común es que los parámetros se desvían del rango óptimo.

Las bandas aparecen como capas circunferenciales de composición variable. Esto es resultado de la segregación durante la solidificación por rotación. Los desgarros por calor se desarrollan cuando la contracción restringida crea tensiones de tracción.

Aparecen como grietas en la superficie de la pieza fundida. Las inclusiones se concentran hacia el diámetro interior, pero a veces quedan atrapadas en el metal.

Además, la rugosidad superficial aumenta con el desgaste de los recubrimientos del molde. Además, se producen variaciones dimensionales debido a la velocidad de rotación irregular.

Métodos de control de calidad

Su control de calidad comienza con la materia prima. Verificará e inspeccionará su calidad. Puede analizar la composición química y los niveles de pureza de los metales entrantes. También revise los moldes para detectar grietas, desgaste y recubrimiento antes de cada uso.

Monitoree continuamente los parámetros del proceso durante las operaciones de fundición. Registre la velocidad de rotación, las temperaturas y los tiempos para garantizar la trazabilidad. Realice una inspección visual inmediatamente después de retirar la pieza fundida. Busque defectos superficiales, grietas e irregularidades dimensionales.

Realice pruebas no destructivas mediante métodos ultrasónicos o radiográficos. Estas revelan porosidad interna, inclusiones y discontinuidades estructurales. Realice pruebas mecánicas de las muestras para verificar el espesor de la pared y la calidad de la superficie interna.

Realice periódicamente pruebas mecánicas en muestras representativas. Mida la dureza, la resistencia a la tracción y la tenacidad al impacto según las especificaciones. Asimismo, no olvide documentar todos los resultados y mantener gráficos de control estadístico del proceso.

Conclusión

La fundición centrífuga proporciona piezas cilíndricas de alta calidad. Sin embargo, existen aspectos que debe considerar antes de fabricar cualquier pieza. Además, ha aprendido a seleccionar materiales y sus diferentes aplicaciones. Si aplica un control adecuado de los parámetros, podrá obtener fácilmente piezas fundidas sin defectos.

preguntas frecuentes

¿Cómo calcular las rpm correctas en la fundición centrífuga?

El cálculo de las RPM depende de la fuerza G y del diámetro del molde. La fórmula habitual para calcular las RPM en la fundición centrífuga es RPM = √(G × 1000 / R).

¿Por qué la fundición centrífuga necesita mecanizado del diámetro interior?

El diámetro interior en la fundición centrífuga produce impurezas más ligeras. Estas migran hacia el interior debido a la fuerza centrífuga. Esto también se denomina refinación secundaria. El diámetro interior requiere tolerancias de mecanizado que suelen oscilar entre 3 y 10 mm. El objetivo es eliminar estas impurezas y lograr las dimensiones especificadas.

¿Cuáles son las limitaciones de tamaño para la fundición centrífuga?

La fundición centrífuga vertical presenta limitaciones en la relación longitud-diámetro, que es de aproximadamente 2:1 debido a la gravedad. Estos efectos provocan la formación de orificios parabólicos. Sin embargo, la fundición centrífuga horizontal no presenta este problema. Por lo tanto, puede producir tubos de hasta 15 metros de largo y 6 metros de diámetro.