La fundición en arena es un proceso de fabricación basado en la fundición que se utiliza para fabricar diversos tipos de componentes, tanto simples como complejos. desde la antigüedad, y todavía se utiliza hoy en día porque es una opción de bajo costo y muy rápida de configurar.

Fundición en arena vs. otros tipos de fundición

Métodos como la fundición a presión utilizan moldes metálicos y alta presión para lograr un buen acabado, pero es un proceso costoso. La fundición a la cera perdida puede ofrecer un acabado más detallado, pero también es mucho más costosa.

Por otro lado, la fundición en arena se destaca como la mejor opción porque se puede utilizar para formas complejas y ofrece herramientas menos costosas.

Cómo funciona la fundición en arena: el proceso central

Antes de comenzar el proceso de fundición, se combinan diversos materiales como arena, metal fundido y otras herramientas de fundición. La arena es el principal material de moldeo, y es fundamental elegir el tipo adecuado para obtener piezas fundidas de buena calidad.

Creación de patrones:

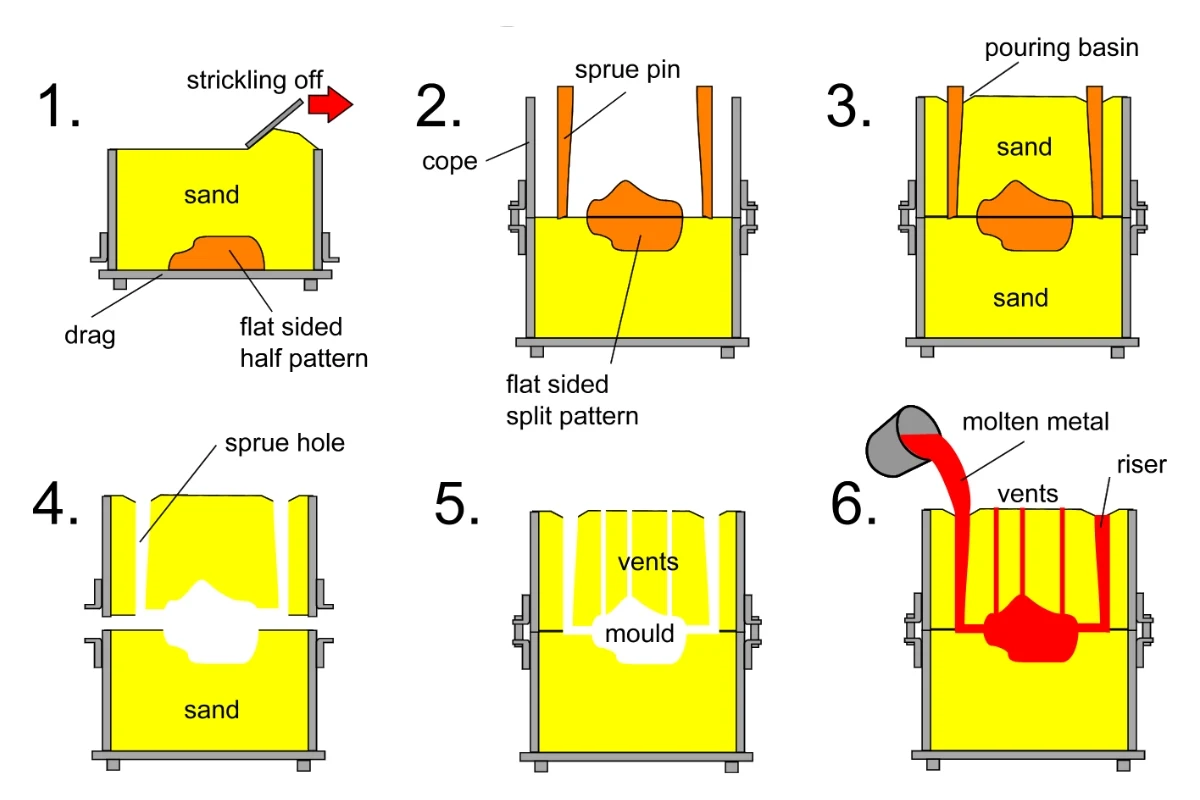

El patrón es un modelo de la pieza. Está hecho de madera, plástico o metal. Este modelo se prensa en arena de moldeo para darle la forma.

Los patrones deben diseñarse para permitir la contracción y el mecanizado. Algunos se dividen en dos para facilitar la extracción del molde.

Fabricación de núcleos:

Los machos se utilizan para fabricar secciones huecas. Se colocan dentro del molde antes de verter el metal fundido. Suelen estar hechos de arena especial mezclada con aglutinantes, que ayudan al macho a mantener su forma bajo el intenso calor. Tras la fundición, el macho se descompone y se retira.

Preparación del molde:

Dentro de las mitades superior e inferior del molde, se presiona la arena alrededor del patrón. Estas se llaman capa superior y capa inferior. Una vez que la arena está firme, se retira el patrón. Esto deja una cavidad con la forma de la pieza.

Algunos moldes utilizan recubrimientos especiales para un mejor acabado superficial. Otros añaden insertos de metal o arena para dar forma a los detalles finos. La arena debe compactarse para mejorar la resistencia del molde.

Puertas y elevadores:

El metal fundido entra por las compuertas. Estas son túneles cortados en el molde. El metal fluye desde la compuerta hacia la cavidad principal. Se añaden elevadores sobre la pieza. Estos retienen el metal adicional para alimentar la pieza mientras se enfría y se contrae. Una compuerta deficiente puede provocar diversos tipos de defectos.

Derretir y verter:

El metal se calienta en un horno. Se funde y se vierte en el molde. El metal debe estar limpio y lo suficientemente caliente como para llenar cada rincón.

El vertido debe ser constante. Si es demasiado rápido, puede provocar salpicaduras, y si es demasiado lento, el metal se endurece demasiado pronto. Las fundiciones capacitan a sus trabajadores o utilizan máquinas para realizar este paso correctamente.

Enfriamiento y agitación:

El metal se enfría dentro del molde. Tras endurecerse, se separa la arena. Esto se denomina desmoldeo. Se elimina el metal sobrante de las compuertas y los elevadores.

La pieza se limpia con amoladoras o granallado. Los inspectores suelen revisarla para detectar defectos. Si es necesario, se mecaniza para cumplir con las especificaciones finales.

Reciclaje de arena:

La arena usada se puede limpiar y reutilizar para ahorrar dinero y reducir los residuos. La arena pasa por máquinas que la sacuden, la tamizan y la calientan. Esto elimina el polvo, los aglutinantes y los restos metálicos. Se sabe que la mayoría de las fundiciones reciclan más de 90% de arena.

Tipos de arena utilizados para la fundición en arena

Se utilizan distintos tipos de arena en la fundición en arena y cada uno tiene propiedades únicas.

Arena de resina:

Este tipo de arena utiliza aglutinantes sintéticos para mantener su forma. Esto ayuda a fortalecer los moldes y proporciona a las piezas un mejor acabado. Se utiliza cuando la calidad de la pieza es fundamental, ya que es bastante cara y difícil de reutilizar.

Arena seca:

La arena seca es igual que la arena verde, solo que se hornea para endurecerla y eliminar la humedad. Es ideal para piezas grandes que requieren detalles precisos, pero también requiere más tiempo de preparación y enfriamiento.

Silicato de sodio o vidrio de agua:

Este método utiliza silicato de sodio como aglutinante y se endurece con dióxido de carbono. Los moldes y machos fabricados de esta manera son muy resistentes y soportan bien altas temperaturas. Tras la fundición, se descomponen fácilmente, lo que facilita el desmoldeo y la limpieza.

Arena verde:

La arena verde se elabora con arena de sílice, agua, arcilla y otros aditivos. Es el tipo de arena más común en las fábricas. Se llama verde porque está húmeda. Además, es muy económica y fácil de reutilizar.

Tipos de defectos y prevención

Los defectos de fundición pueden provocar diversos tipos de problemas. Conocerlos facilita su solución.

Defectos comunes:

- Porosidad del gas: Son pequeños agujeros en el producto fundido causados por gases o vapor atrapados en el molde. Estos agujeros pueden ser agujeros abiertos, agujeros de alfiler o sopladores.

- Contracción: Este es un defecto grave que afecta la calidad de la fundición. Se debe a huecos o grietas donde el metal se desprende al enfriarse. Suele ocurrir cuando no hay suficiente metal extra.

- Veteado: Son líneas finas y elevadas en la superficie de la pieza. Se forman cuando la arena se expande o se agrieta durante el vertido.

- Penetración de metal: Esto sucede cuando el metal fundido se filtra en la arena, lo que hace que la superficie de la pieza sea muy difícil de limpiar.

Para evitar este tipo de problemas, se pueden usar enfriadores para enfriar rápidamente las áreas gruesas y evitar la contracción. Se pueden hacer respiraderos, que son pequeños orificios en el molde, para permitir que los gases escapen durante el proceso de vertido y reducir la posibilidad de porosidad.

También se pueden construir mejores sistemas de compuertas para controlar cómo fluye el metal dentro del molde.

Técnicas avanzadas y modernas

Algunas herramientas y métodos modernos ayudan a que el proceso de fundición en arena sea mucho más rápido y preciso.

Un nuevo software ayuda a las fábricas a probar los diseños antes de fundir el metal. Les muestra cómo fluirá y se enfriará el metal. Algunas también monitorizan el calor durante el proceso de vertido mediante sensores en tiempo real. Con esto, se ahorra tiempo y las piezas son más precisas.

Los diseños digitales de moldes de arena se pueden usar para crear el molde real con impresoras 3D. Esto permite omitir el proceso de creación de patrones. Es útil para probar nuevas piezas y funciona bien con formas complejas. También hay fundición por ablación, que utiliza moldes especiales que se enfrían y se descomponen rápidamente. Esto también ayuda a que los productos sean mucho más resistentes.

Ventajas y desventajas de la fundición en arena

Como ocurre con todos los procesos de fabricación, existen aspectos positivos y negativos.

ventajas:

- El proceso es muy flexible. Los moldes se pueden fabricar a mano o con maquinaria pesada.

- Puedes aplicar soluciones fáciles si algo sale mal porque es sencillo ajustar el patrón o molde.

- Funciona bien con moldes grandes y otras formas que pueden resultar difíciles de moldear con otros métodos.

- Se puede realizar en configuraciones básicas con espacio o equipo limitado.

- Es un proceso sencillo que los trabajadores pueden aprender y que puede utilizarse eficazmente tanto en fábricas pequeñas como grandes.

Desafíos:

- Durante grandes producciones, los patrones de madera o plástico pueden desgastarse con el tiempo.

- Las texturas finas o los bordes afilados son difíciles de reproducir debido al tamaño de los granos de arena.

- Las piezas a menudo necesitan más recorte, rectificado o mecanizado para cumplir con los requisitos finales.

- Si el núcleo se coloca incorrectamente, pueden producirse fallos en las piezas.

Aplicaciones y panorama del mercado

La fundición en arena se adapta a diversas industrias, ya que se trabaja con diferentes metales. Estos metales ofrecen sus propias ventajas y funciones.

Aleaciones comunes:

- Hierro y acero: Estos metales son muy resistentes y duraderos. Además, soportan temperaturas muy altas, lo que los hace ideales para piezas de larga duración.

- Aluminio: Es mucho más ligero y fácil de moldear o mecanizar. No es tan resistente como el acero, pero soporta una presión moderada.

- Bronce y latón: Estas aleaciones están hechas de cobre. Además, son muy resistentes y no se oxidan fácilmente. Ambas son adecuadas para entornos salinos o húmedos donde las piezas se mueven entre sí.

- Otros metales: Otros metales, como el zinc, son fáciles de fundir y funcionan bien para piezas pequeñas. El magnesio también es ligero y funciona bien cuando se requiere poco peso. Estos metales se eligen para trabajos especiales debido a sus características únicas.

Escala industrial

El mercado de fundición en arena es muy grande. Los informes muestran que el mercado valía $345.5 mil millones en 2023, y se espera que crezca a $584.5 mil millones para 2031, con un crecimiento anual de aproximadamente 7,8%.

Sectores principales

La fundición en arena se utiliza en muchas industrias importantes que requieren piezas fuertes y personalizadas fabricadas a costos más bajos.

- Transporte: Los fabricantes de automóviles utilizan la fundición en arena para fabricar piezas grandes y resistentes, como bloques de motor, cajas de engranajes y sistemas de frenos.

- Industria de la aviación: Las aeronaves suelen necesitar piezas resistentes y ligeras. La fundición en arena permite fabricar piezas como soportes de aluminio y otras aleaciones. Estas piezas también deben cumplir estrictas normas de seguridad y peso.

- Energía y servicios públicos: Las centrales eléctricas y los parques eólicos utilizan piezas fundidas en sistemas de turbinas, válvulas y generadores. Estas piezas suelen estar expuestas a altas temperaturas o presiones, por lo que pueden fabricarse con el tipo de metal adecuado.

- Construcción: La maquinaria pesada y las bombas utilizadas en la construcción requieren piezas metálicas resistentes para su correcto funcionamiento. La fundición en arena se puede utilizar para fabricar elementos como ganchos, bastidores y cuerpos de bombas.

Consideraciones ambientales y económicas

Aunque la fundición en arena es sencilla, puede afectar al medio ambiente. Por eso, muchas fábricas trabajan ahora para reducir los residuos y optimizar el proceso.

La fundición en arena aún quema combustible para fundir metales, lo que a su vez libera calor y humo al aire. Si esto no se controla adecuadamente, contamina el aire y perjudica a los trabajadores. Para solucionar esto, algunas fábricas ahora utilizan combustibles más limpios y también controlan las emisiones para cumplir con las normas de seguridad. También se utilizan mejores sistemas de flujo de aire para controlar los humos nocivos.

También favorece la fabricación local. Los pequeños talleres pueden realizar trabajos personalizados sin necesidad de maquinaria costosa. El proceso se ve menos afectado por los retrasos en la cadena de suministro. Además, los patrones y la arena son fáciles de conseguir y reutilizar. Dado que los moldes se destruyen después de cada uso, se libera espacio y se reducen los costes de almacenamiento.

Conclusión

La gente lleva siglos vertiendo metal en arena, y no solo por su antigüedad. Sigue funcionando. Tiene algunos detalles toscos, sí, pero funciona sin problemas. ¿Piezas grandes, pedidos pequeños, formas inusuales? A la fundición en arena no le importa.

Si necesita piezas que duren y no cuesten una fortuna, Contáctenos y lo haremos realidad.