Los componentes metálicos son cruciales en múltiples aplicaciones. Existen diversas maneras de fabricar estas piezas, entre las cuales la fundición de metal es un proceso viable. Si busca piezas metálicas de alta calidad fabricadas mediante fundición de metal, esta guía es para usted.

Aprenderás todo sobre el proceso de fundición de metales y dónde se puede utilizar. Continúa leyendo.

Clasificación de los procesos de fundición de metales

Aprender cómo se clasifican los procesos de fundición es útil antes de pasar a técnicas específicas. A continuación, se presenta una clasificación detallada de los procesos de fundición de metales.

Fundición en molde desechable

El molde utilizado en la fundición con moldes desechables se desecha después de cada uso. Fundir el molde es como romper la cáscara de un huevo: el molde se retira al extraer la pieza. El sistema facilita la gestión de formas complejas y cambios de diseño.

Por ejemplo, existen la fundición en arena, la fundición a la cera perdida y la fundición por espuma perdida. Estos métodos son esenciales para crear formas complejas, donde el cambio de moldes es económico.

Fundición en moldes no fungibles (permanentes)

Se pueden fabricar miles o cientos de piezas a partir de moldes reutilizables de fundición permanente. Dado que las herramientas iniciales permiten crear múltiples copias, este método es especialmente útil para producir productos muchas veces.

Algunos ejemplos son la fundición a presión, la fundición en molde permanente y la fundición centrífuga. Al producir piezas similares en lotes, mantienen una alta calidad, ofrecen superficies atractivas y son rentables.

Descripción detallada de los tipos de fundición de metales

Ahora examinaremos cada proceso de fundición y discutiremos cuándo y por qué debería utilizar uno en lugar de otro.

Moldeo en arena

De todas las técnicas de casting, moldeo en arena Es uno de los más antiguos, y hay muchas buenas razones por las que sigue siendo popular hoy en día. En este proceso, solo se preparan cavidades especiales en moldes de arena, y luego se vierte metal fundido en ellas. Una vez endurecido el metal, se retira la arena para descubrir el resultado.

La fundición en arena es tan duradera porque se puede usar con diversos metales. Su fundición de metales puede fundir tanto pequeños adornos como grandes artículos industriales. Un molde de arena puede moldearse en cualquier forma, por lo que es perfecto para producir formas complejas que serían difíciles de lograr con otras técnicas.

ventajas:

- Ideal para producciones de bajo volumen, ya que no requiere moldes costosos.

- Eficaz para piezas que son demasiado grandes para la mayoría de los otros enfoques

- Popular para proyectos rápidos y sencillos de una sola pieza.

- Es compatible con la fundición de casi todo tipo de metales.

Desventajas:

- En la mayoría de los casos, se mecaniza nuevamente un acabado rugoso para lograr una mejor apariencia.

- En comparación con otros métodos, los resultados son menos precisos en dimensiones más bajas.

- Es difícil hacerlo si tiene una forma inusual.

Aplicaciones: Los bloques de motor, las carcasas de las bombas y las esculturas de artistas utilizan la fundición en arena para lograr una superficie lisa, lo cual es menos importante que tener un objeto grande.

Fundición a la cera perdida

Primero se forma un patrón de cera y luego se aplican capas de materiales refractarios. Tras fundir la cera, el metal llena la cavidad que dejó.

El método de precisión consigue tolerancias estrechas en las piezas mecanizadas, pero produce trayectorias dentro de las piezas que no se pueden mecanizar.

ventajas:

- Ningún otro método puede ofrecer un diseño a escala tan preciso y sencillo.

- Se consigue una excelente calidad de superficie directamente desde el molde.

- Puede realizar diseños relativamente complejos en el interior.

- Se ocupa de muchos tipos de metales, incluidos aquellos utilizados a temperaturas extremadamente altas.

Desventajas:

- Los muchos y diferentes pasos del proceso aumentan el coste.

- El tejido se produce mediante un proceso más largo.

- Necesitamos limitar el tamaño por razones prácticas y financieras.

Aplicaciones: Se utilizan para construir piezas para aviones, dispositivos para humanos y anillos de diseño donde la superficie es vital.

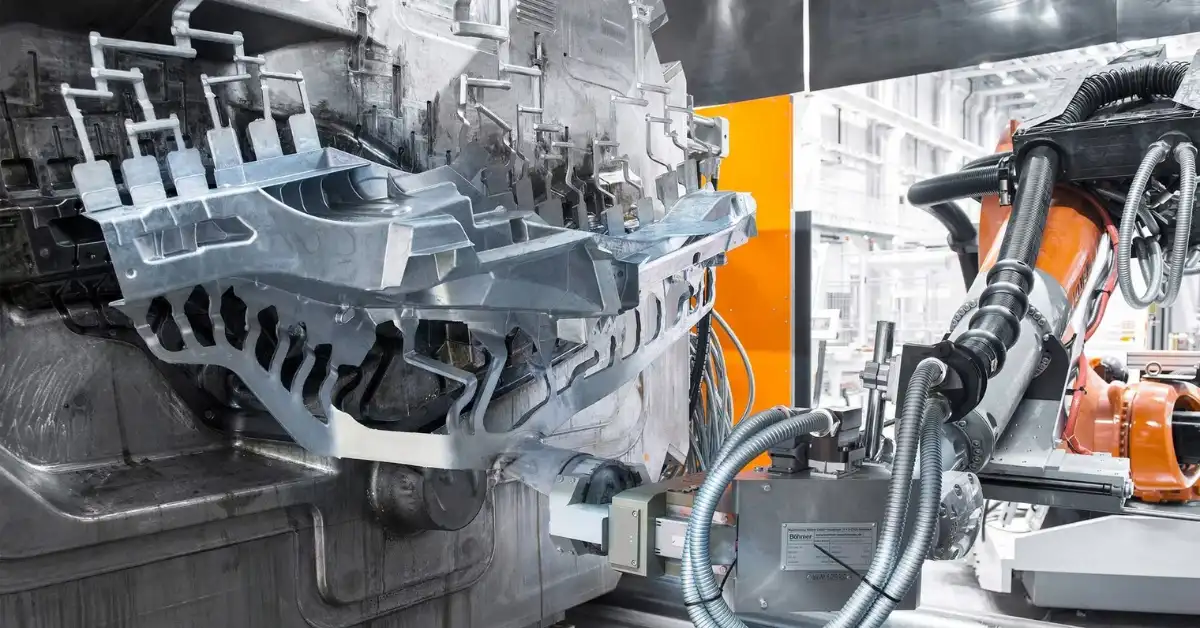

fundición a presión

A alta presión, se introduce metal caliente en un molde metálico y llena la cavidad rápidamente. La alta temperatura y presión de este método permiten obtener piezas con excelentes dimensiones y superficies.

ventajas:

- Tasas de producción muy altas para cumplir con las exigentes agendas de fabricación

- Tanto el acabado como la forma de la pieza son precisos.

- Los componentes de paredes delgadas son muy fáciles de producir con estos moldes.

- No necesita mucho procesamiento posterior.

Desventajas:

- Hay que fabricar muchas piezas para justificar el alto coste de la configuración inicial.

- Utiliza únicamente materiales como aluminio, zinc y magnesio.

- Las restricciones en el diseño provienen de la necesidad de cortar piezas de moldes rígidos.

Aplicaciones: Los usos seleccionados incluyen carcasas para engranajes de automóviles, compartimentos para dispositivos electrónicos y secciones de bienes de consumo.

Fundición centrífuga

La fundición centrífuga utiliza la rotación para moldear el metal en un cilindro, guiado por la fuerza centrífuga para dispersar el metal fundido y recoger las impurezas en el centro. Como resultado, las piezas fundidas son gruesas y muy resistentes.

Ventajas:

- Las aplicaciones que requieren propiedades mecánicas superiores a menudo se fabrican para que sean muy densas y libres de fallas.

- Los tubos y tuberías son candidatos perfectos para este tipo de mecanizado.

- Es muy adecuado para zonas donde se debe combinar la fuerza con un peso reducido.

- Eliminación natural de impurezas

Desventajas:

- En la mayoría de los casos, solo se permiten elementos simétricos redondos o cilíndricos.

- Las máquinas de hilar especiales que utiliza esta industria aumentan sus costos de equipamiento.

- Es necesario reiniciar cuando la carga excede la capacidad máxima del equipo.

Aplicaciones: Las tuberías, volantes y revestimientos de gran diámetro en el interior de los cilindros se benefician de la sólida construcción de la fundición centrífuga.

Fundición en molde permanente

La fundición en molde permanente, que también funciona por gravedad, es como la fundición en arena porque es reutilizable, pero más parecida a la fundición a presión, ya que requiere más precisión.

ventajas:

- Un acabado de superficie de vidrio que no requiere mucho trabajo adicional después del proceso de fabricación.

- Cada pieza está hecha con las mismas dimensiones que antes.

- Fabricado con una producción más rápida que la fundición en arena.

- Para lotes de tamaño mediano, las piezas son más baratas de fabricar.

Desventajas:

- No funciona para modelos que tienen estructuras intrincadas en el interior.

- Es más caro fabricar un molde que los métodos de molde desechable.

- Se denominan principalmente metales con puntos de fusión bajos.

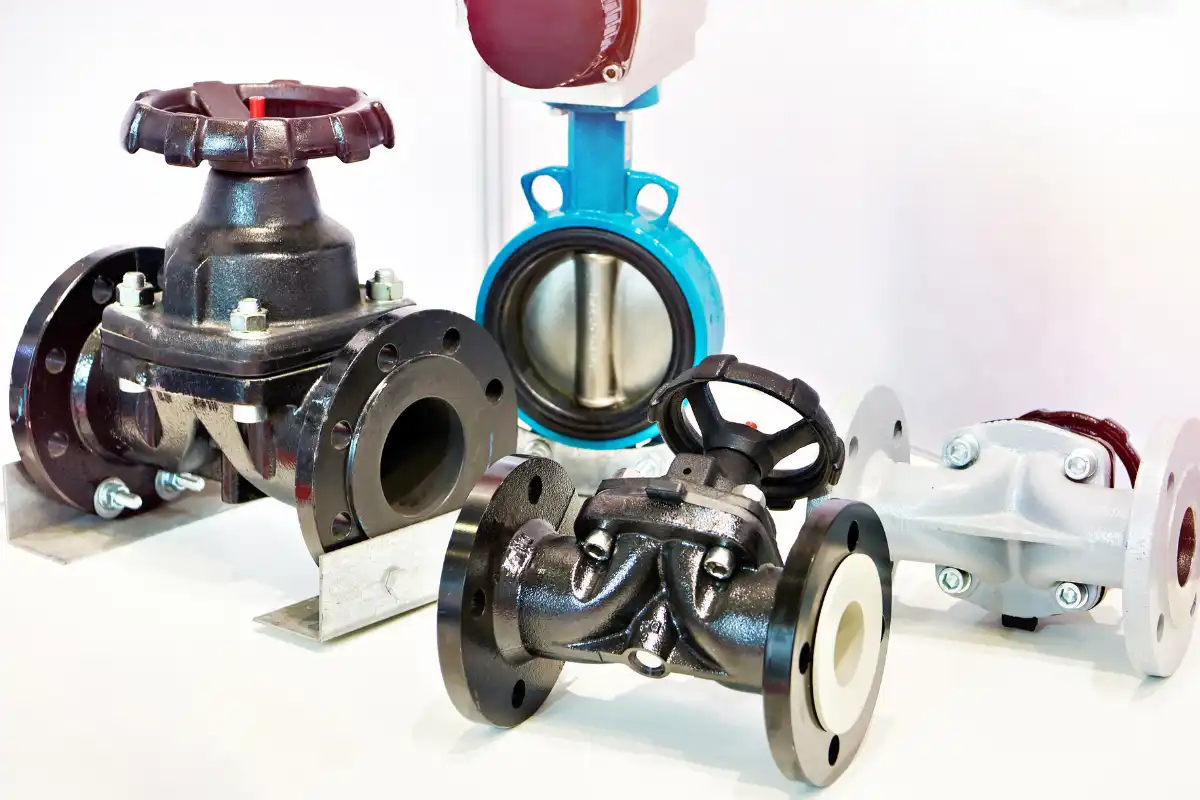

Aplicaciones: La superficie de estos materiales se utiliza para cajas de engranajes, carcasas de alternadores de automóviles y accesorios de plomería.

Moldura de concha

los moldeo de concha Este proceso deja finas capas de resina y arena sobre las formas metálicas calentadas. La pulverización a la llama logra mejores resultados que la fundición en arena y es más económica que la fundición a la cera perdida.

Ventajas:

- Piel suave que nos permite con frecuencia saltarnos pasos de mecanizado

- Resultados precisos en muchos niveles

- Es adecuado para cosas con muchas partes delicadas.

- Proceso de fundición en arena considerablemente más rápido que en el pasado

Desventajas:

- Se necesita más dinero para la arena hecha de resina que para la fundición en arena en sí.

- Debido al proceso de manipulación, las piezas no pueden ser demasiado grandes.

- Hacer un patrón es más caro que hacer un molde en arena.

Aplicaciones: Cuerpos de válvulas, árboles de levas y pequeños componentes de engranajes.

Fundición en molde de yeso

A diferencia de la arena, el molde de yeso utiliza yeso de París para dar un acabado suave y pequeños detalles excelentes.

Ventajas:

- Gracias a que el acabado de la superficie es excelente, rivaliza con otros similares fabricados mediante mecanizado.

- Perfecto para detalles que deben estar finos.

- Las dimensiones producidas mediante este proceso suelen ser mejores que las producidas mediante fundición en arena.

- Perfecto para diseño y decoración.

Desventajas:

- No se recomienda para artículos metálicos que deban soportar altas temperaturas, como el acero.

- Requiere de mayores habilidades en comparación con otros procesos de fundición.

- El uso de herramientas de moldeo para un solo lote aumenta el precio de cada pieza producida.

Aplicaciones: El aluminio se puede utilizar para estatuas artísticas, accesorios y manijas que agregan valor a su hogar, así como piezas metálicas precisas.

Fundición por espuma perdida

La característica principal de la fundición a espuma perdida es la inserción directa de los patrones de espuma en los moldes. El metal caliente evapora la espuma, reemplazándola y eliminando la necesidad de complejos sistemas de núcleo dentro de la estructura.

ventajas:

- No se requieren núcleos, ni siquiera en las partes más detalladas del diseño.

- Puede crear formas que son más difíciles de construir que las realizadas mediante otros métodos.

- Se consiguen unas dimensiones excelentes.

- Reconociendo que no necesitas tanto mecanizado.

Desventajas:

- A menudo es difícil manipular la espuma porque puede ser frágil.

- Los problemas de vaporización significan que el método de van Arkel solo utiliza ciertos metales.

- Se requiere un flujo de aire excepcional para manejar la eliminación del vapor de espuma.

- Para patrones complejos, los costos de relleno pueden ser sorprendentemente altos.

Aplicaciones: La fundición de espuma perdida ayuda a diseñar bloques de motor, carcasas de bombas y piezas arquitectónicas con estructuras internas y externas difíciles de formar.

Fundición a presión

La fundición por compresión aplica presión al metal líquido dentro de las matrices para crear un producto metálico sólido, combinando las ventajas de la fundición y la forja. Se elimina la porosidad y las piezas desarrollan propiedades mecánicas similares a las del metal forjado.

ventajas:

- Se consigue resistencia y poca porosidad cuando se aplica presión.

- Un proceso valioso para aleaciones tratadas térmicamente que mejora con el conformado a presión

- Alta calidad tanto en el acabado como en las dimensiones.

- Las propiedades mecánicas de este método de fundición son mucho mejores que las de la fundición convencional.

Desventajas:

- Equipar una prensa hidráulica para este trabajo requiere mucho dinero.

- Los cojinetes sólo se pueden fabricar en unas pocas formas que soporten la presión.

- Las piezas de fundición auditadas se terminan en menos tiempo que el ciclo más extendido de fundición a presión tradicional.

- El diseño debe responder a la demanda de presión.

Aplicaciones: La fundición a presión se aplica a estructuras de ruedas de automóviles, componentes estructurales aeroespaciales y componentes de maquinaria esencial donde la confiabilidad y la resistencia son necesarias.

Audiciones continuas

Con la colada continua, los fabricantes de acero ya no necesitan fabricar lingotes como antes. El metal líquido se transforma en semiproductos como palanquillas, tochos y desbastes planos, que se utilizan inmediatamente en el laminado u otros procesos.

Esta técnica permite la formación continua de metal sólido, lo que mejora los resultados y reduce los costos. En un entorno de solidificación controlado, la pieza fundida alcanza las mismas propiedades en todas partes.

ventajas:

- Excelente aprovechamiento de los recursos, gracias al funcionamiento completo e ininterrumpido

- Un tamaño, estilo y sensación consistentes en todo momento

- Ya no será necesario fundir ni laminar lingotes en bobinas más pequeñas.

- Es ideal para hacer muchas figuras del mismo tipo.

Desventajas:

- Es necesario pagar una tarifa alta para obtener el equipo especializado.

- Sólo son posibles basándose en un rango de secciones transversales simples.

- Para trabajar bien los metales es necesario mantener la química y la temperatura del metal.

- La mayoría de sus usos son con metales ferrosos y aluminio.

Aplicaciones: Las placas de acero se utilizan para fabricar placas y láminas, las palanquillas de aluminio son fundamentales para los procesos de extrusión y las varillas de cobre son necesarias para el trefilado de alambre, todo gracias a la velocidad confiable y la apariencia del acero creado por la colada continua.

Fundición a presión a baja presión (LPDC)

Cuando la fundición a presión se realiza a baja presión, el metal fundido se introduce en la cavidad del molde desde su fondo aplicando una presión de 0,5 a 1,5 bar. Esta suave presión permite la solidificación a temperatura calibrada, lo que resulta en menos defectos y mejores propiedades de la pieza.

A medida que el metal asciende y se controla la presión, el equipo ayuda a producir piezas fundidas con excelentes propiedades mecánicas. Por lo tanto, el LPDC encuentra aplicaciones especiales en sistemas que requieren máxima seguridad.

ventajas:

- Realiza piezas fundidas con poca porosidad y de buena calidad.

- Perfecto para arquitectos que trabajan con formas complejas y paredes delgadas.

- Las propiedades mecánicas mejoradas son el resultado de la solidificación controlada.

- Muy adecuado para aplicaciones que requieren seguridad.

Desventajas:

- La producción lenta es una desventaja en comparación con lo que se logra en la fundición a presión de alta presión.

- Los procesos de fundición por gravedad tienen costos de herramientas más bajos que la fundición a presión.

- No apto para piezas importantes debido a la alta presión necesaria

Aplicaciones: El método de solidificación estructurada de LPDC se utiliza en seguridad de ruedas de automóviles, piezas de motores sólidos y piezas aeroespaciales que necesitan confiabilidad.

Fundición al vacío

La fundición al vacío elimina casi por completo el aire atrapado y la porosidad del gas, atrayendo el metal fundido a la cavidad del molde. Su excelente calidad y acabado hacen de esta estructura una opción ideal para aplicaciones esenciales.

Las condiciones de vacío permiten llenar el molde incluso en piezas delgadas, evitando defectos causados por el gas que podrían reducir la integridad de la pieza. Esto confiere a la fundición al vacío una ventaja cuando se requiere un alto rendimiento.

ventajas:

- Piezas fundidas que tienen una gran apariencia exterior

- Menor tasa de pequeños poros y gases atrapados

- Se adapta a los requisitos de productos de paredes delgadas y diferentes piezas mecánicas.

- Perfecto para usos que cuentan con la fabricación de piezas sin errores de fundición.

Desventajas:

- Aumento de los costos de los artículos utilizados en el trabajo y para el funcionamiento del negocio.

- Algunos materiales y tamaños de piezas no se pueden trabajar con un torno.

- Trabajo más lento debido a los requisitos del sistema de vacío

- ¿Qué equipo especializado se necesita para el mantenimiento?

Aplicaciones: La fundición al vacío crea piezas de aeronaves resistentes a fallos, artículos sanitarios diseñados para el cuerpo y piezas que requieren tolerancias estrictas. Ofrece excelentes ventajas de calidad.

Fundición a presión de alta presión (HPDC)

La fundición a presión se caracteriza por introducir metal fundido en moldes de acero a presiones de entre 1500 y 25 000 psi. Como resultado, los productos se llenan rápidamente, tienen un acabado excelente y pueden fabricarse en grandes cantidades como piezas delgadas y complejas.

Este proceso permite obtener piezas con estándares de tamaño y superficie premium, lo que a menudo elimina muchos pasos secundarios. Como resultado, el HPDC es ideal para producir numerosos componentes de precisión.

ventajas:

- Además, las máquinas de mecanizado de precisión proporcionan un gran número de piezas por hora y una sorprendente precisión en la forma.

- Un acabado uniforme significa que podrás dedicar menos tiempo a realizar trabajos adicionales después.

- Perfecto para piezas pequeñas y complejas cuyas paredes son frágiles.

- Ideal para cuando se necesitan productos grandes.

Desventajas:

- Un coste inicial considerable para las herramientas y el equipo.

- Los poros no controlados pueden ser un problema.

- Solo trabajé con metales no ferrosos.

- Esto hace que el diseño sea más complicado y aumenta los costos asociados.

Aplicaciones: HPDC ofrece resultados rápidos y precisos para carcasas de transmisión de automóviles, pequeños objetos en productos de consumo y partes de máquinas industriales que requieren muchas unidades todos los días.

Fundición a presión por gravedad

En la fundición por gravedad, el metal se vierte en moldes mediante la gravedad para darle forma. Este método produce productos con mayor calidad y textura superficial que la fundición en arena, sin la complejidad ni los altos precios de los métodos asistidos por presión.

El proceso garantiza que la producción de volumen medio sea de alta calidad y rentable. Ambos métodos están diseñados para reducir costos, siempre que los artículos se fabriquen de forma similar.

ventajas:

- La medida de un artículo coincide con el diseño y la suavidad de sus superficies.

- Encontrará un enfriamiento más lento con los productos moldeados al aire que con los moldeados en arena.

- Va bien con producciones en cantidades medias a altas.

- Los precios de los equipos suelen ser más bajos para los equipos de presión que para los de presión.

Desventajas:

- Es más costoso utilizar herramientas en la fundición permanente que en la fundición en arena.

- El diseño permite geometrías básicas sólo porque la gravedad alimenta los alimentos.

- Estos sistemas transfieren hidrocarburos más lentamente que los métodos asistidos por presión.

- La vida del molde dura solo un tiempo antes de desgastarse.

Aplicaciones: La fundición por gravedad proporciona a elementos automotrices como frenos, tuberías y utensilios de cocina que requieren un buen acabado, una opción rentable para estándares altos.

Conclusión

Muchas opciones de fundición de metales están diseñadas para abordar desafíos específicos de fabricación. Al adaptar el proceso a las necesidades de su negocio, alcanzará el éxito.

¿Quiere mejorar su producción con una fundición de metales precisa? Fabricación de HDC reúne muchos años de experiencia y la última tecnología para garantizar que ofrecemos resultados excepcionales.

Le ayudamos a determinar el mejor método de fundición para sus proyectos para que sean efectivos, eficientes y ahorren dinero. Contáctenos Inmediatamente para ver cómo nuestra amplia experiencia puede hacer que sus diseños sean reales y precisos.