Las piezas a medida pueden lograr una amplia gama de apariencias y funciones mediante diversos métodos de tratamiento de superficies. El granallado, un método común de granallado, es popular por su capacidad para crear una superficie uniforme y lisa. Este artículo le ayudará a comprender los principios, usos y ventajas del granallado, brindándole información valiosa para sus proyectos de metal a medida.

¿Qué es el granallado?

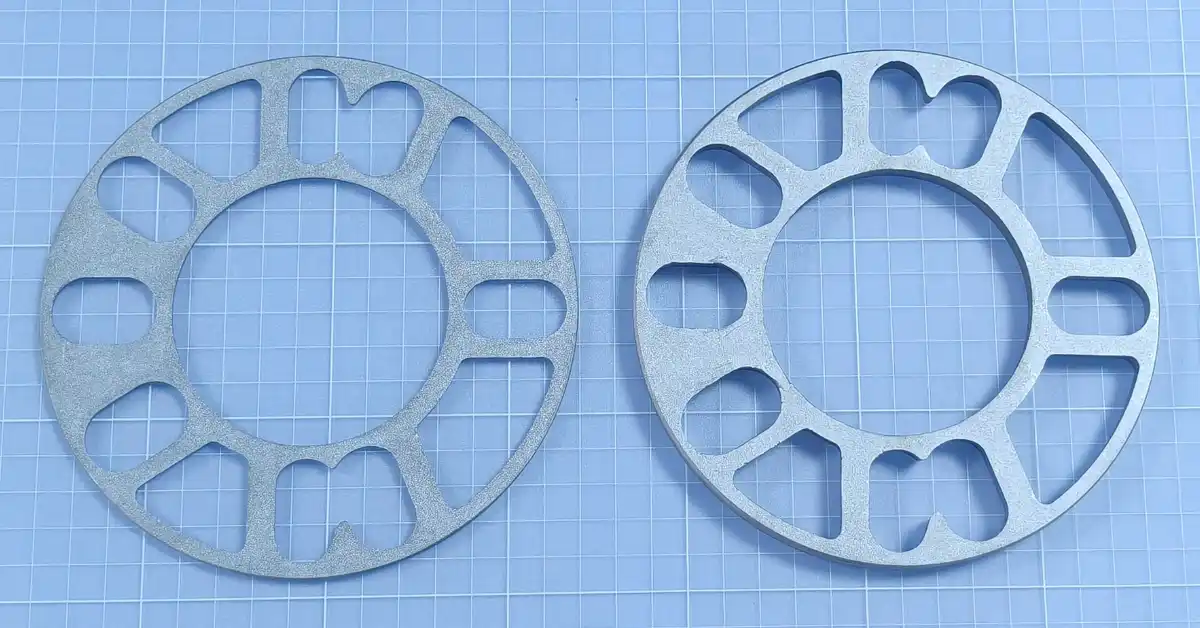

El granallado es un proceso de acabado de superficies y un tipo de granallado con medios abrasivos.

Utiliza aire a alta presión para impulsar una gran cantidad de pequeñas partículas esféricas que impactan la superficie del material a alta velocidad. Estas partículas esféricas eliminan rebabas, pintura y otros residuos de la superficie mediante impacto y rodadura, dándole un acabado mate o satinado uniforme y liso.

En pocas palabras, el granallado es como martillar la superficie de una pieza de trabajo hasta alisarla con innumerables martillos esféricos diminutos. Este proceso no altera la forma ni las dimensiones de la pieza.

Por lo tanto, si su pieza de trabajo requiere una textura mate o satinada delicada y refinada, el granallado es una buena opción.

¿Cómo funciona el granallado?

Preparación previa

- Antes del granallado, limpiamos la pieza para eliminar cualquier resto de aceite o grasa de la superficie. Esto garantiza que las bolas abrasivas estén libres de contaminación y se apliquen uniformemente sobre la superficie del sustrato.

- Seleccionamos y utilizamos el tipo y tamaño de microesferas adecuados, y ajustamos con precisión parámetros como la presión del compresor (normalmente de 2 a 5 bares), el ángulo y la distancia de pulverización de la pistola de microesferas (normalmente de 15 a 30 cm) y el tiempo de pulverización. Estos parámetros se ajustan en función del acabado deseado por el cliente.

Granallado

- La pieza a tratar se fija a un transportador específico dentro de la cabina de granallado. La puerta de la cabina está cerrada y sellada para evitar la salida de microesferas y polvo.

- El sistema de granallado automatizado, con parámetros preestablecidos, utiliza alta presión para aplicar uniformemente las perlas a la superficie de la pieza según la configuración del programa. Bajo el control del sistema, la máquina automatizada garantiza un acabado uniforme en cada pieza, un proceso altamente eficiente y sin riesgos de seguridad.

Posprocesamiento

Tras completar los pasos anteriores, utilice herramientas de limpieza especializadas para eliminar cualquier resto de suciedad y polvo de la superficie y los huecos de la pieza. A continuación, compruebe si la superficie de la pieza ha alcanzado el resultado deseado. Si detecta algún defecto u omisión, procederemos a su retrabajo.

¿Cuándo se utiliza el granallado?

Acabado de superficies

El uso más común del granallado es el embellecimiento de superficies. Tras el tratamiento, la superficie de la pieza presenta una textura mate, esmerilada o satinada uniforme y delicada, que permite disimular pequeños arañazos o marcas del mecanizado CNC, mejorando así la estética.

Limpieza y decapado

Cuando la superficie del material tiene óxido, pintura ligera, suciedad u otros contaminantes que necesitan ser limpiados, estas impurezas pueden eliminarse mediante granallado, dando como resultado una superficie limpia sin dañar el sustrato.

Desbarbado

Piezas mecanizadas por CNC, Fabricación de metal, o elenco El procesamiento suele presentar rebabas y rebabas en los bordes. El granallado puede eliminar eficazmente estos pequeños defectos, lo que resulta especialmente ideal para piezas de precisión con formas complejas. Los bordes de las piezas tratadas con granallado son lisos y seguros al tacto, lo que reduce los posibles riesgos durante la manipulación posterior.

Preparándose para el otro final

La superficie tratada mediante granallado queda limpia y ligeramente rugosa, lo que proporciona una base uniforme y de fácil adherencia para otros tratamientos superficiales. Por lo tanto, se utiliza a menudo como pretratamiento para recubrimientos en polvo. galvanoplastia, color anodizado, y así.

Medios utilizados en el granallado

Los diferentes tipos de abrasivos esféricos pueden afectar la apariencia y la textura del granallado. La siguiente tabla le presentará de forma intuitiva varios abrasivos comunes.

| Tipo de medio | Perlas de vidrio | Cuentas de plástico | Cuentas de cerámica | Cuentas de acero inoxidable | Mazorca de nuez/maíz |

| Textura de la superficie | Acabado mate o satinado uniforme y delicado. | Textura mate suave y limpia. | Textura mate delicada y consistente. | Textura mate con brillo metálico. | Textura ligeramente mate |

| Color de la superficie | Mantener o aclarar el color del sustrato | Mantener el color del sustrato | Mantener el color del sustrato | Ligeramente oscurecido | Pulido ligero para dar brillo. |

| Ventajas | Suave, libre de contaminación y de bajo costo. | Extremadamente suave, no daña el sustrato blando. | Extremadamente durable, fuerte capacidad de desbarbado y fortalecimiento. | Durable, limpio y reforzado. | Respetuoso con el medio ambiente y de bajo coste |

| Desventajas | Fácilmente rompible y con poco poder de limpieza. | Se consume rápidamente | Precio unitario caro | Alto consumo de energía | Desechable |

| Aplicación ideal | Acabado de superficies y limpieza suave. | Ideal para materiales extremadamente blandos o muy sensibles. | Desbarbado de alta calidad y gran volumen | Limpieza, acabado mate y fortalecimiento del acero inoxidable. | Limpieza en seco |

| Materiales de sustrato aplicables | Acero inoxidable, aluminio, titanio, cobre, latón. | Aluminio, magnesio, plástico, fibra de carbono. | Acero para matrices, acero inoxidable, aleación de titanio | Acero inoxidable, aluminio, cobre. | Todos los materiales, especialmente plástico y madera. |

| Reciclabilidad | Moderado | Pobre | Excelente | Excelente | Muy pobre |

| Tamaño de partícula | 40-150 micras | 100-500 micras | 50-150 micras | 100-300 micras | Polvo a gránulos finos |

Los materiales se pueden granallar

Rieles

El metal es el material más común que se puede granallar. Si su producto de metal personalizado requiere granallado después del acabado, HDC le ofrece un servicio integral.

Acero inoxidable

Acero inoxidable Es adecuado para el granallado gracias a su alta resistencia y tenacidad. Tras el granallado, la superficie de las piezas de acero inoxidable presenta una textura mate o satinada que varía de gris claro a gris medio, y es muy estable. Este método de tratamiento se utiliza comúnmente en numerosos instrumentos médicos y utensilios de cocina de alta gama de acero inoxidable.

Aluminio y aleación de aluminio

Aluminio Las aleaciones de aluminio y aluminio presentan buena ductilidad y tenacidad, lo que facilita la obtención de un efecto superficial uniforme durante el granallado. La superficie tratada generalmente presenta una textura mate que va del gris oscuro al gris negruzco. En la mayoría de los casos, el granallado del aluminio se realiza para facilitar un mejor anodizado posterior, lo que da como resultado una película de óxido más uniforme y con mayor adherencia.

Titanio y aleación de titanio

Titanio Sus aleaciones poseen alta resistencia y resistencia a la corrosión. Tras el granallado, pueden formar una superficie gris oscura estable y uniforme con una textura mate delicada y de alta calidad, lo que las convierte en un sustrato ideal para el recubrimiento PVD.

Acero y acero al carbono

El granallado se utiliza a menudo como pretratamiento para el acero y acero carbono Piezas antes de pintarlas o aplicarles protección contra la oxidación. Se utiliza principalmente para eliminar aceite u óxido, limpiando así a fondo la superficie. Tras el granallado, la superficie del acero y del acero al carbono presenta una textura rugosa mate distintiva, que proporciona una fuerte adhesión para el recubrimiento posterior.

materiales no metálicos

Además de los metales, muchos materiales no metálicos también se pueden granallar, como el vidrio, el plastico (acrílico) y madera. Los ejemplos más comunes son los paneles de vidrio de los hornos microondas y las carcasas de plástico de los dispositivos electrónicos.

Pros y contras del granallado

Ventajas

- Las superficies de las piezas tratadas con granallado presentan una textura mate, satinada o esmerilada uniforme y consistente y pueden ocultar huellas dactilares y rayones, algo que muchos otros procesos de tratamiento de superficies no pueden lograr.

- El granallado utiliza medios esféricos para impactar la superficie, proporcionando un tratamiento suave que no altera la forma ni las dimensiones de las piezas, lo que lo hace ideal para componentes de precisión.

- El tamaño de partícula de los medios de molienda es generalmente muy pequeño, lo que permite un tratamiento uniforme de ranuras y orificios internos, por lo que incluso piezas con formas complejas y diseños finos se pueden procesar sin mucha dificultad.

- El rango de aplicación del granallado es muy amplio; la mayoría de los materiales metálicos pueden someterse al granallado, y ya sea para limpieza, desbarbado o embellecimiento de superficies, el granallado puede lograr el efecto deseado.

Desventajas

- Si las piezas tratadas con granallado no se limpian a fondo, las partículas residuales o los residuos en la superficie pueden afectar la apariencia y la calidad del producto.

- El granallado requiere una selección precisa de medios esféricos, la configuración de los parámetros de la máquina y una sincronización precisa. Cualquier error en los detalles operativos puede afectar el aspecto final de la superficie.

- Durante el proceso de granallado, si la cámara de granallado no está completamente sellada, el polvo generado puede filtrarse al aire del taller, lo que podría dañar la salud humana a largo plazo.

En comparación con otros tratamientos de superficie

Granallado vs. arenado

La característica principal del granallado es que utiliza partículas abrasivas esféricas, mientras que chorro de arena Se suelen utilizar partículas angulares. Esto da como resultado una superficie rugosa, opaca y con rayones, a diferencia de la textura metálica uniforme y lisa que se consigue con el granallado.

Sin embargo, el chorro de arena puede eliminar por completo pintura, revestimientos u óxido más espesos, lo que proporciona una eficacia y eficiencia significativamente mayores que el chorro de perlas.

Granallado vs. recubrimiento en polvo

Las piezas pulidas con chorro de arena conservan el color y la apariencia del material base, lo que hace que el acabado sea permanente. Recubrimiento en polvo, por otro lado, cubre el material con una película coloreada, lo que conlleva el riesgo de pelado, rayado o abrasión.

Sin embargo, el recubrimiento en polvo proporciona una protección contra la corrosión que el granallado no puede proporcionar.

Conclusión

El granallado es una excelente opción para su proyecto si desea que sus productos tengan un estilo más texturizado y sofisticado. En HDC, realizamos granallado en piezas fundidas, piezas mecanizadas CNC, falsificado Piezas y componentes de chapa metálica. Si le interesa, contáctenos. Ofrecemos un servicio integral de procesamiento de metales a medida, que incluye granallado.

Descubra más con nuestras publicaciones de blog.

Mensajes recientes

Descubra más sobre nuestros productos

Productos HDC

¡Cotización instantánea!